Le vieillissement thermique des composants, notamment les inductances de puissance, est devenu une préoccupation majeure à mesure que l’électronique se miniaturise et devient plus énergivore. Ce phénomène, causé par une exposition prolongée à des températures élevées, impacte à la fois les performances et la durée de vie des inductances utilisées dans des applications telles que les convertisseurs DC-DC et les systèmes automobiles.

Pour contrer le vieillissement thermique, Würth Elektronik a mis au point des inductances haute température offrant une fiabilité et des performances accrues. Cet article explore les caractéristiques uniques de ces inductances et leur potentiel d’application dans divers domaines.

Quelles sont les causes du vieillissement thermique ?

Le terme « vieillissement thermique » fait référence à la dégradation progressive du matériau du noyau magnétique des inducteurs de puissance sous l’effet de la chaleur. Les matériaux à haute température, tels que les alliages de fer utilisés dans le noyau, perdent leurs propriétés magnétiques lorsqu’ils sont exposés à des températures supérieures à 100°C. Cette dégradation accélère l’augmentation des températures internes, réduit l’efficacité et accroît les pertes du noyau. En raison de leur exposition fréquente aux cycles thermiques, les inductances à courant élevé sont particulièrement affectées par ce phénomène.

Le mécanisme du vieillissement thermique

La majeure partie du vieillissement thermique des inducteurs de puissance se produit au niveau du noyau. Ce noyau, composé d’un alliage de fer ou d’un autre matériau magnétique compacté (voir ci-dessous), voit ses propriétés se détériorer sous l’effet d’une exposition répétée à la chaleur. Avec le temps, la capacité de l’inducteur à supporter des courants élevés diminue, particulièrement dans les environnements de fonctionnement soumis à de fortes contraintes. Cette dégradation entraîne une augmentation de la génération de chaleur par l’inducteur, provoquant une baisse progressive de ses performances. Dans des systèmes tels que les convertisseurs DC-DC, cette détérioration peut réduire l’efficacité globale et mener à des défaillances.

Matériaux magnétiques pour inducteurs de puissance

Divers matériaux magnétiques sont utilisés dans la fabrication des inducteurs, notamment les ferrites traditionnelles (Mn-Zn, Ni-Zn, Ni-Cu-Zn), les métaux magnétiques doux (Si-Fe, amorphes, nanocristallins) et les alliages métalliques en poudre (Fe-Si, Fe-Ni, Fe-Co). Bien que les noyaux en poudre d’alliages métalliques présentent une perméabilité élevée, leur structure granulaire isolée crée des lacunes non magnétiques, ce qui réduit la perméabilité effective (μe) à moins de 200. En revanche, les ferrites et les métaux magnétiques doux, avec une perméabilité élevée (>1000), nécessitent l’ajout de trous, ce qui modifie la courbe d’hystérésis et augmente le courant requis pour atteindre la saturation.

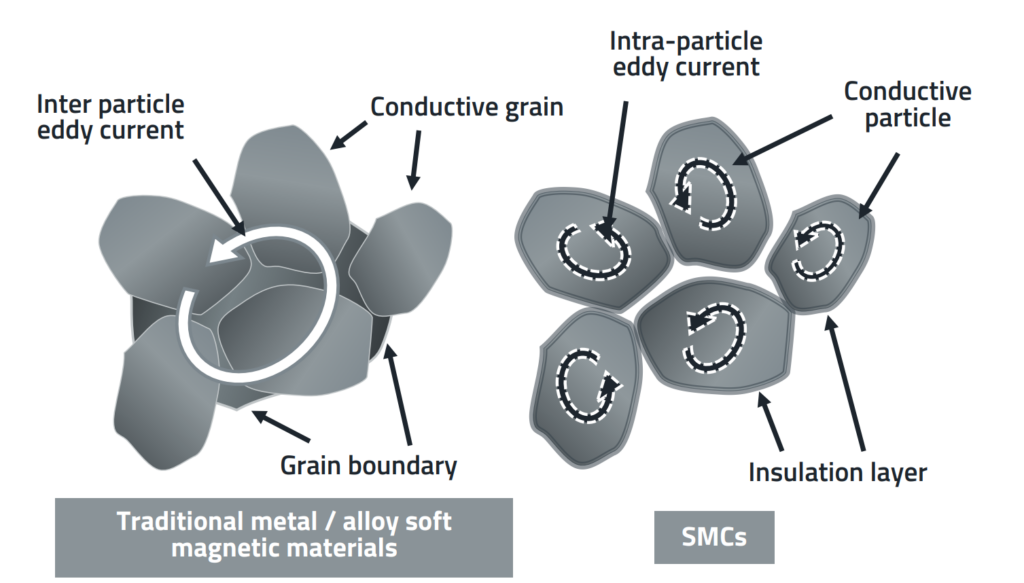

Les alliages magnétiques en poudre offrent une densité de flux à saturation deux à trois fois supérieure à celle des matériaux céramiques, ce qui les rend adaptés à de nombreuses applications. Recouverts d’une couche isolante et liés à un polymère, ces alliages forment des composites magnétiques doux (SMC). Cette structure permet de minimiser les pertes par courants de Foucault tout en répartissant uniformément l’espace le long du trajet magnétique, rendant ainsi les noyaux SMC idéaux pour les opérations à courant élevé et haute fréquence.

Dans les SMC, les courants de Foucault sont réduits grâce à l’isolation entre les particules, ce qui améliore les performances dans les applications à haute fréquence par rapport aux ferrites et aux métaux magnétiques conducteurs. Les SMC offrent également une meilleure gestion de la tension continue et une plus grande stabilité thermique, les rendant particulièrement adaptés aux applications à courant élevé et forte densité de puissance. Cependant, leur stabilité thermique à long terme peut être compromise lorsqu’ils sont exposés à des températures élevées pendant des périodes prolongées, tout en fonctionnant à des fréquences élevées.

Vieillissement thermique des inducteurs de puissance moulés

L’exposition prolongée à des températures élevées provoque le vieillissement thermique des inducteurs de puissance moulés, entraînant une réduction progressive de leur fonctionnalité. Étant donné que les inductances de puissance sont souvent utilisées dans des applications à courant élevé, une compréhension approfondie du vieillissement thermique est essentielle pour garantir leur fonctionnement fiable.

Impact du vieillissement thermique sur les mélanges de matériaux moulés

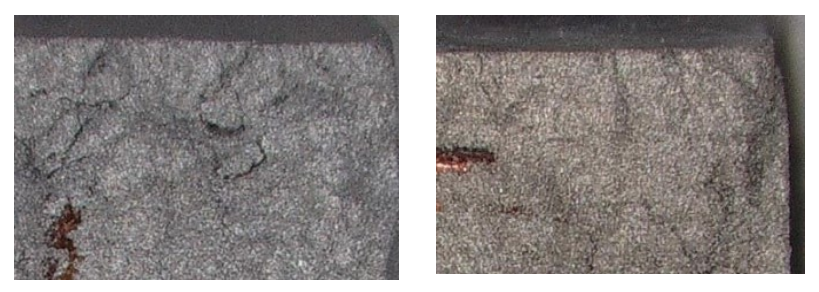

Selon les données de Würth Elektronik, plusieurs signes du vieillissement thermique se manifestent, notamment des pertes de puissance accrues, un auto-échauffement plus important, des émissions électromagnétiques (EMI) amplifiées et une diminution du facteur de qualité Q à haute fréquence. Un phénomène observable lié à cette baisse de performance est la modification de l’aspect du matériau de base. Le matériau du noyau, la durée d’exposition et la température à laquelle il est soumis ont tous un impact direct sur l’ampleur de ces changements. Différents inducteurs de puissance moulés ont été testés à 200°C pendant 1000 heures pour mieux comprendre les premiers effets du vieillissement thermique. Les images ci-dessous illustrent comment l’apparence du matériau est généralement affectée par l’augmentation de la température.

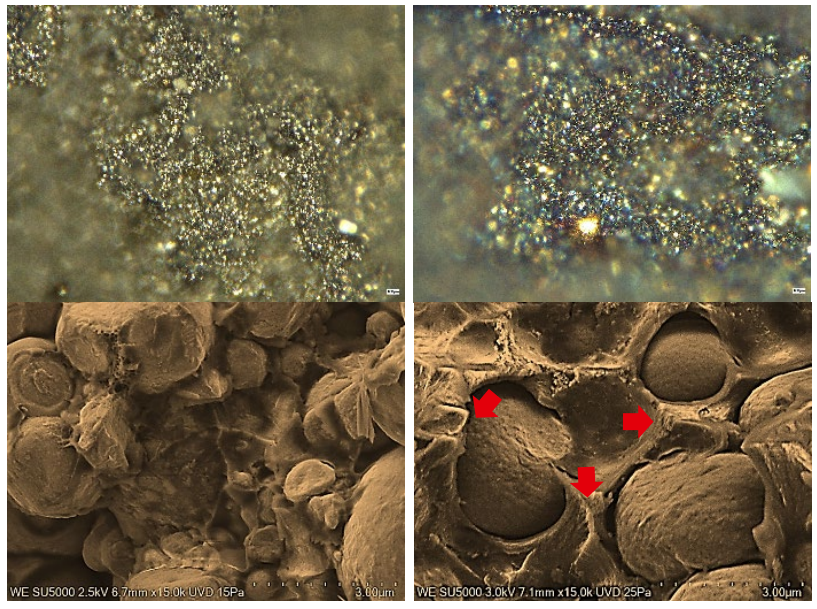

Les liants et la couche isolante de la poudre de fer se dégradent au fil du temps lorsqu’ils sont exposés à des températures élevées, ce qui entraîne une diminution de la résistivité du matériau. Certains fabricants proposent des inductances de puissance moulées qualifiées AEC-Q200. Cependant, une inductance qualifiée, qu’elle bénéficie ou non d’une amélioration robuste contre le vieillissement thermique, présente des différences significatives. Comme l’illustre l’image ci-dessous, cela devient plus évident lorsqu’on examine de plus près les composants testés.

L’effet de décoloration observé sur la première image résulte de la combinaison du matériau de revêtement et de la combustion de l’isolation interparticulaire des composants. À des températures plus élevées, la couche isolante à la surface des particules et les minuscules espaces d’air dans le matériau SMC diminuent, car les composants semblent s’infiltrer dans les particules de poudre à partir de la limite.

Les deux illustrations montrent les effets des températures élevées sur le matériau du noyau, malgré l’approbation de l’inducteur pour le grade 0 de l’AEC-Q200 (-55°C à +150°C).

L’impact du vieillissement thermique sur la performance du système

Le vieillissement thermique peut avoir des conséquences significatives pour les systèmes qui dépendent d’une alimentation électrique constante, notamment dans les secteurs de l’automobile, de l’industrie et des télécommunications. Avec l’âge, la capacité des inducteurs à résister aux transitoires et aux courants de pointe diminue. Si cette dégradation n’est pas surveillée, elle peut entraîner des problèmes de régulation de la tension, une inefficacité des convertisseurs de puissance, voire une défaillance complète du système.

Étude de cas de Würth Elektronik : Évaluation d’un inducteur de puissance

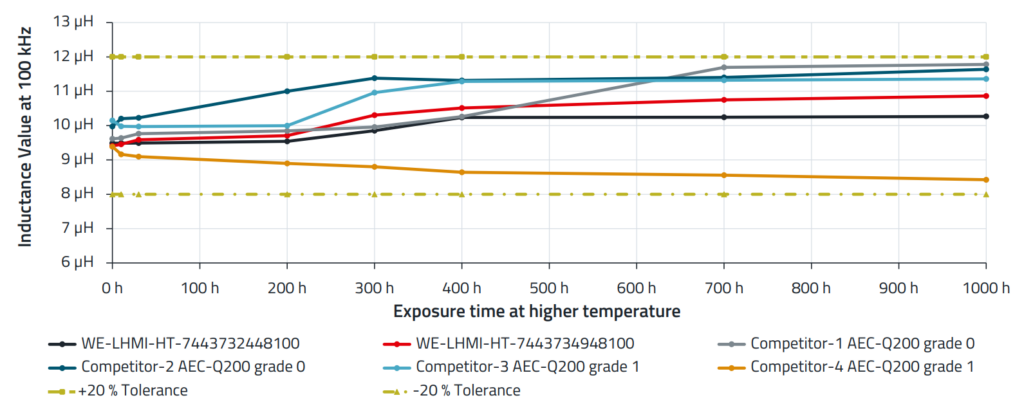

Würth Elektronik a testé ses nouvelles inductances de puissance moulées WE-LHMI, d’une capacité de 10 µH, en les comparant à des concurrents populaires de taille et d’inductance similaires. Au total, 100 échantillons ont été exposés à une température de 200°C dans une chambre climatique pendant 1000 heures, avec des mesures périodiques des valeurs L et Q. Ces inductances répondent aux qualifications AEC-Q grade 0 et grade 1, avec une température maximale de fonctionnement dépassant 150°C.

Comme le montre le graphique ci-dessous, l’inductance de 10 µH est restée dans une tolérance de ±20 % à 100 kHz tout au long du test, ce qui indique que les mesures standard figurant dans la fiche technique peuvent ne pas refléter les changements de performance réels.

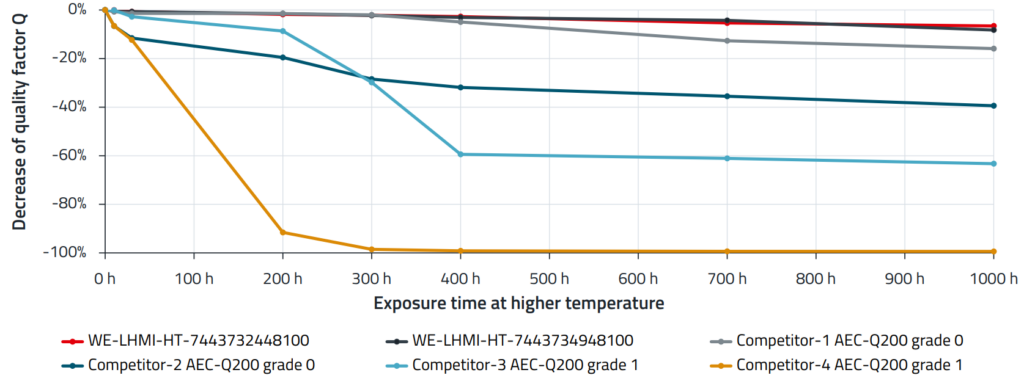

Cependant, l’image suivante montre que le facteur de qualité Q diminue avec une exposition prolongée à des températures élevées, même pour les inducteurs présentant d’excellentes caractéristiques AEC-Q200, malgré la stabilité de leurs valeurs d’inductance.

Les inducteurs de puissance moulés WE-LHMI se distinguent par leur stabilité dans le temps, contrairement à certains inducteurs concurrents dont la valeur Q diminue constamment. Alors que les inductances concurrentes subissent des températures de fonctionnement croissantes, cette stabilité garantit une meilleure efficacité et une fiabilité à long terme dans les applications à haute température.

Les valeurs de Q et les mesures de L sont presque identiques à basses fréquences, mais des baisses de performance notables apparaissent au-delà de 100 kHz.

Stratégies pour atténuer le vieillissement thermique des inducteurs de puissance

- Sélection des matériaux

L’un des moyens les plus efficaces de réduire le vieillissement thermique consiste à utiliser des matériaux de base à haute performance. Par exemple, les matériaux avec une température de Curie plus élevée, tels que les alliages de fer améliorés, peuvent préserver leurs propriétés magnétiques plus longtemps lorsqu’ils sont exposés à la chaleur. - Inducteurs résistants aux températures élevées

Les inducteurs de pointe, tels que les séries WE-MAPI et WE-LHMI de Würth Elektronik, sont conçus pour fonctionner en continu à des températures allant jusqu’à 150°C. Qualifiés selon les normes AEC-Q200, ces composants démontrent une grande résistance au vieillissement thermique. Après 1000 heures de test à 200°C, ces inductances présentent une dégradation minimale de leurs performances. - Conception thermique

Une gestion thermique efficace lors de la phase de conception peut également prolonger la durée de vie des inducteurs. L’utilisation d’un dissipateur thermique performant, l’optimisation des flux d’air et le placement judicieux des circuits contribuent tous à prévenir la surchauffe des composants.

Choisissez la fiabilité à long terme avec Würth Elektronik

Les pratiques de conception modernes mettent un accent fort sur la sélection de composants ayant une résistance au vieillissement thermique avérée, en raison de l’importance cruciale de la stabilité thermique. En intégrant des inductances résistantes aux températures élevées, les concepteurs peuvent garantir une fiabilité à long terme, réduire les coûts de maintenance et prévenir les pannes imprévues du système.

Würth Elektronik se distingue comme l’un des rares fournisseurs à offrir des inductances à haute température. Leur gamme de produits est spécialement conçue pour répondre aux exigences les plus strictes des applications industrielles, automobiles et de puissance, tout en étant parfaitement adaptée pour faire face aux rigueurs du vieillissement thermique.

Pour plus de détails, consultez la ressource complète de Würth Elektronik sur le vieillissement thermique ici.