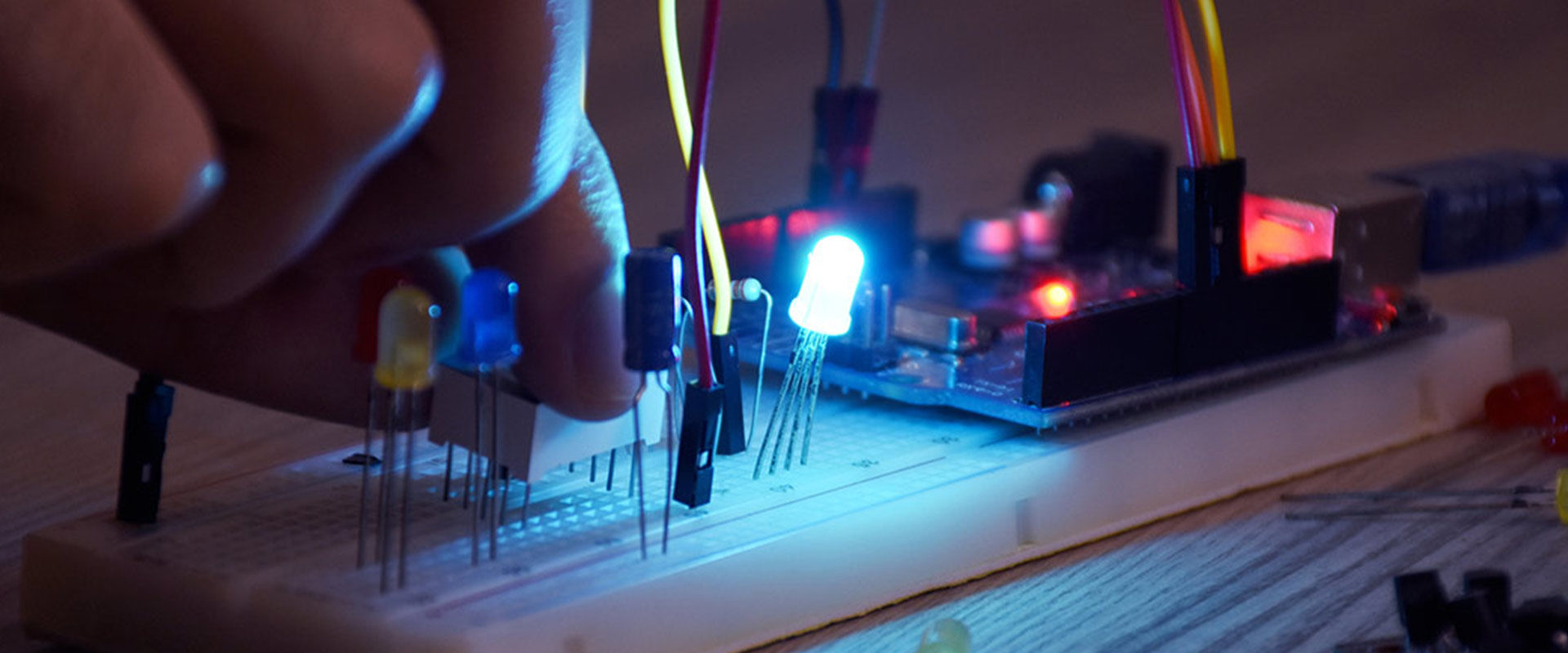

Les composants électroniques sont de plus en plus petits. Plusieurs facteurs interdépendants expliquent cette évolution. Les fabricants de produits finis s’efforcent de réduire la taille de leurs produits tout en augmentant leurs capacités et leurs fonctionnalités. Pour y réussir, les fabricants de composants doivent continuer à innover leurs technologies pour s’adapter à un espace plus restreint. Cela est possible grâce à la recherche et au développement de la technologie. Le meilleur exemple est celui des semi-conducteurs toujours plus petits qui abritent des milliards de transistors. Mais les semi-conducteurs ne sont pas les seuls composants électroniques qui deviennent de plus en plus petits. Les capacités des produits finis électroniques d’aujourd’hui ont encore été considérablement améliorées, bien qu’ils ne contiennent que cinq semi-conducteurs. Cependant, des composants complémentaires et tout aussi essentiels, tels que les composants passives (inductances, condensateurs et résistances), sont nécessaires par centaines.

Toutefois, les exigences en matière de miniaturisation des composants ne se limitent pas aux composants électroniques. L’espace au sol de l’usine, qui doit accueillir tous les équipements de production, les capteurs et les actionneurs, est très limité. Par conséquent, chaque génération successive d’équipements de production doit être plus petite et offrir davantage de fonctionnalités.

Dans cet article, nous nous intéressons à la façon dont la miniaturisation continue des composants, qu’il s’agisse de capteurs électroniques ou industriels, devient primordiale dans le secteur industriel.

La miniaturisation des composants progresse

L’industrie électronique est en constante évolution. Depuis la création du transistor à la fin des années 1940, les chercheurs se sont lancés dans une évolution axée sur la miniaturisation. Dix ans plus tard, Robert Noyce, de Fairchild Semiconductor, a mis au point le premier circuit intégré à quatre transistors. Les circuits intégrés d’aujourd’hui, que l’on retrouve dans les processeurs les plus modernes, contiennent des dizaines de milliards de transistors. Cela montre que le processus de fabrication des semi-conducteurs pour qu’ils puissent être intégrés dans des zones de plus en plus petites a considérablement progressé. Toutefois, les progrès réalisés dans la conception et la fabrication des composants ont également profité à l’industrie électronique au sens large.

L’influence du progrès technologique sur les composants électroniques

Le premier prototype de transistor était énorme par rapport aux dispositifs d’aujourd’hui. En même temps, il était considérablement plus petit que les anciens appareils de l’époque : les tubes électroniques. Non seulement le transistor était plus petit, mais son circuit d’alimentation était moins compliqué que celui des tubes. De plus, sans élément chauffant, le circuit fonctionnait à froid. Très tôt, les ingénieurs ont vu le potentiel de l’intégration des transistors sur une puce. C’est ainsi qu’a commencé l’histoire de l’augmentation des capacités des circuits intégrés tout en réduisant leur empreinte physique. Gordon Moore, cofondateur d’Intel, a prédit la célèbre “loi de Moore”, selon laquelle “le nombre de transistors incorporés dans un circuit intégré doublera tous les deux ans”.

La recherche et le développement dans la conception et la mise au point de circuits intégrés à semi-conducteurs continuent d’être à la pointe de l’industrie électronique actuelle. La réduction de la taille des composants électroniques est un défi pour les fabricants d’équipements de fabrication automatisée, qui doivent s’adapter à des tailles plus petites. Et ils sont de plus en plus étonnants. Par exemple, la taille du nœud d’un semi-conducteur avancé est actuellement de 5 nanomètres (nm). Ces dimensions ne font pas référence à la taille réelle du transistor, mais sont utilisées par les fabricants de semi-conducteurs pour indiquer la densité des transistors. De nombreux smartphones utilisent des puces basées sur le processus technologique de 5 nm, et la puissance de traitement de 30 milliards de transistors permet de faire fonctionner le téléphone et toutes les applications populaires.

Les transistors et les circuits intégrés à semi-conducteurs sont encapsulés conformément aux spécifications standard de montage en surface (CMS), gérées par la JEDEC Solid State Technology Association. Cela s’applique également aux composants passifs montés en surface tels que les condensateurs, les résistances et les inductances. Les semi-conducteurs devenant de plus en plus petits alors que leurs capacités augmentent, la nécessité de réduire la taille des composants passifs qui les supportent est cruciale. Il suffit d’examiner la conception de n’importe quel système embarqué pour constater qu’il n’est constitué que de quelques puces complexes. Parallèlement, plusieurs centaines de composants passifs entourent les circuits intégrés et sont essentiels à leur fonctionnement.

Un exemple de format de boîtier de transistor est le SOT23-3 (en anglais:Small Outline Transistor). Ce format est généralement utilisé pour les transistors à usage général à faible signal, possède trois bornes et mesure 3 mm x 1,75 mm x 1,3 mm. Certains circuits intégrés utilisent également le boîtier SOT-23, le ‘-x’ indiquant le nombre de broches utilisées. Par exemple, SOT23-6 désigne un circuit intégré à six broches.

Les boîtiers de CI existent dans une grande variété de configurations, certaines avec ou sans broches. Dans tous les cas, ils sont tous montés en surface. Certains capteurs, tels que les systèmes micro-électromécaniques (MEMS), sont logés dans des boîtiers semi-conducteurs courants. En voici quelques exemples :

- SSOP (Shrink Small Outline Package) – avec broches d’un pas de 0,635 mm

- TSSOP (Thin Shrink Small Outline Package) – avec broches d’un pas de 0,65 mm

- Boîtier QFN (Quad Flat Non-leaded) – disponible dans une variété de connexions d’électrodes (broches) – de 14 à 100 et dans différentes largeurs de pas – 0,5 mm – 1,65 mm

La plupart des composants passifs montés en surface utilisent les codes EIA pour indiquer la taille des composants. Voici quelques tailles courantes :

- 0805, mesurant 2,0 mm × 1,30 mm (0,08″ × 0,05″)

- 0603 mesurant 1,5 mm x 0,80 mm (0,06″ x 0,03″)

- 0402 mesurant 1,0 mm x 0,50 mm (0,04″ x 0,02″)

Exemples de miniaturisation de composants électroniques

Yageo est un fournisseur de premier plan de composants passifs. Les produits de Yageo comprennent, par exemple, les résistances “puce” à couche épaisse de la série RC_L et les condensateurs céramiques multicouches (MLCC) à montage en surface. Cette série dispose d’une construction d’électrodes extrêmement fiable dans une forme réduite qui convient à toutes les applications générales où la taille diminue constamment, comme les smartphones, les ordinateurs portables, les téléviseurs, ainsi que les applications industrielles comme les commandes PLCM et les appareils d’automatisation. Un guide complet de la série Yageo RC_L, comprenant toutes les données électriques et mécaniques, est disponible ici.

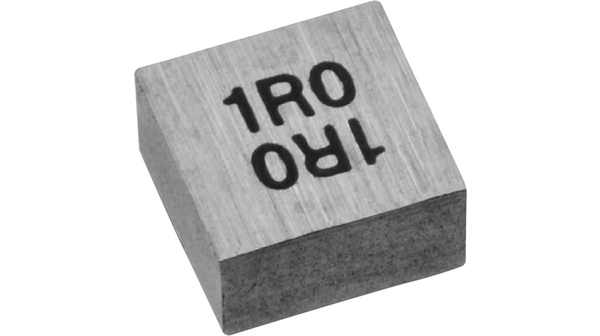

Würth Elektronik fournit des inductances CMS telles que les séries MAPI et MAIA. Les inductances de puissance MAPI offrent une capacité de courant élevée et gèrent les pics de courant transitoire élevés. Les bobines sont blindées magnétiquement et présentent un faible bruit acoustique, un faible bruit de flux de fuite et un courant nominal élevé grâce à l’alliage magnétique de fer.

Le WE-MAIA est l’une des plus petites inductances de puissance en alliage métallique du marché. Se distinguant par ses performances impressionnantes, la série 4020HT est désormais disponible dans de nouvelles tailles et dans des versions à température étendue, avec une approbation AEC-Q200 Grade 0 pour un fonctionnement de -55 à +150 degrés Celsius. Vous trouverez de plus amples informations dans le catalogue de cette série.

Le kit de conception d’inductance de puissance en alliage métallique MAIA de Würth Elektronik est un produit pratique pour le prototypage de circuits. Le kit comprend la totalité des inductances de la gamme et la fiche technique du kit est disponible ici.

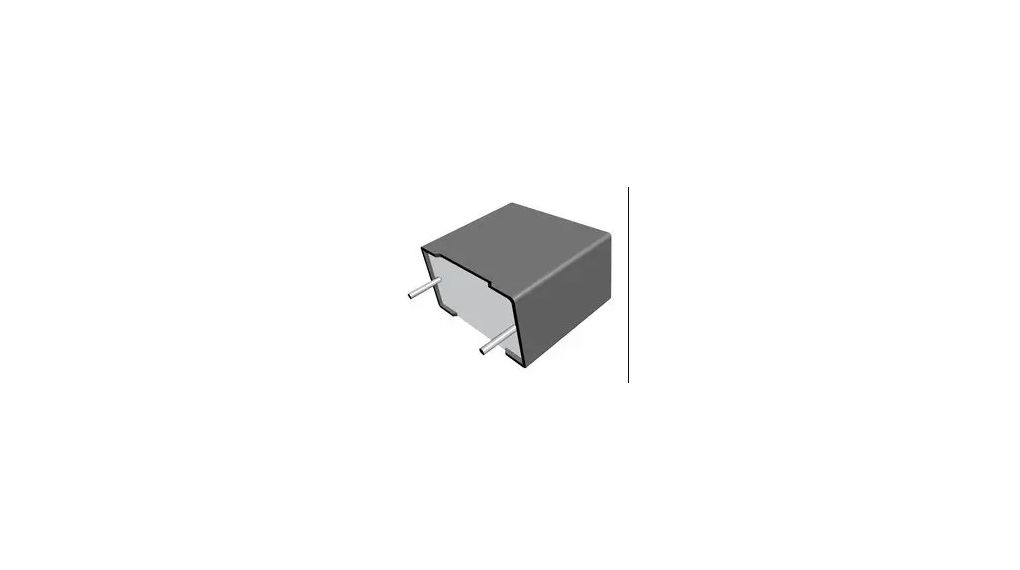

KEMET propose une large gamme de condensateurs, y compris des condensateurs MLCC à montage en surface et des dispositifs haute tension plus grands avec des broches axiaux et radiaux. L’EIA décrit ces MLCC comme étant “stables en température” et les classe dans la catégorie II. Les condensateurs de classe II sont des condensateurs diélectriques en céramique solide qui conviennent aux applications de shunt et de découplage, ainsi qu’aux circuits de discrimination de fréquence où la capacité de charge et la stabilité ne sont pas critiques.

Une autre série est le C4AU qui offre un condensateur haute tension, qualifié pour l’automobile et adapté aux environnements électriques difficiles, en particulier pour les applications DC. La série C4AU est constituée de condensateurs à film métallisé en polypropylène, qui se caractérisent par une densité de capacité et une fiabilité de contact élevées. Cette série est un excellent exemple d’innovation de produit qui a permis la miniaturisation du produit grâce à l’utilisation de techniques de condensateurs à film métallisé. Un livre blanc informatif sur le développement de la série C4AU est disponible ici.

Une large gamme de condensateurs KEMET adaptés à de nombreuses applications est disponible sur la boutique en ligne de Distrelec.

La miniaturisation des composants dans le secteur industriel

Les fabricants de produits finis s’efforcent constamment de réduire la taille des composants électroniques. Au cours de la dernière décennie en particulier, le secteur industriel a connu une augmentation significative du degré d’automatisation. Les initiatives visant à améliorer la productivité industrielle, telles que l’industrie 4.0 et l’Internet industriel des objets (IIoT), contribuent à l’utilisation croissante de capteurs électroniques, de commandes et de systèmes d’apprentissage automatique. Le nombre croissant de dispositifs d’automatisation dans des environnements d’usine confinés stimule la demande de technologies de composants compacts, économes en énergie et innovants.

La tendance à la miniaturisation des composants ne se limite pas aux composants électroniques. Les fabricants d’équipements et de composants d’automatisation innovent également. Les progrès de l’impression 3D, la recherche sur la technologie des matériaux et une meilleure compréhension de l’analyse par éléments finis dans la conception mécanique permettent de réduire le poids, la taille et le coût.

Aperçu des possibilités de miniaturisation des composants industriels

Les capteurs à ultrasons sont utilisés dans divers systèmes de détection d’objets utilisés dans des solutions telles que les cages de sécurité ou les bandes transporteuses. Un exemple de capteur à ultrasons compact est la série U300 de Baumer. Il utilise un émetteur d’ultrasons fonctionnant à 310 kHz, qui offre une portée de détection allant jusqu’à 1 m. Les capteurs de la série U300 mesurent 12,9 mm × 32,2 mm × 23 mm, ce qui leur permet de prendre beaucoup moins de place que les capteurs de la génération précédente. La connexion au contrôleur hôte se fait via un connecteur industriel rond M12 à 8 broches, conforme à la norme IP67. Baumer propose une large gamme de capteurs conçus pour les applications industrielles.

Wachendorff est un autre fabricant de capteurs industriels. L’un de leurs produits est le système de mesure de longueur ultra-compact LMSCA32. Ce système mesure la longueur des matériaux, tels que le bois, le métal, le tissu, etc., pendant le processus de production à l’aide d’une roue de mesure de 200 mm de diamètre.

Un système ultra-compact avec un bras innovant à ressort garantit que la roue est en contact avec le matériau à mesurer et un encodeur rotatif envoie des impulsions lorsque la roue tourne. La fréquence de résolution des impulsions est configurable de 200 à 16 000 impulsions par tour.

Avantages de la miniaturisation des composants

La tendance continue à la miniaturisation des composants permet aux concepteurs et aux fabricants d’intégrer des fonctionnalités plus avancées dans les produits finaux tout en réduisant leur taille. Tant dans la conception d’un capteur IIoT que dans celle d’un automate programmable industriel, l’espace occupé par le boîtier du produit peut être économisé. La miniaturisation permet de concevoir des solutions plus élégantes et plus compactes. Elle offre également la possibilité d’accroître la fonctionnalité des nouveaux produits sans en augmenter les dimensions.