I componenti elettronici sono sempre più piccoli. Diversi fattori interconnessi spiegano questa tendenza. La pressione è sui produttori finali per rendere i loro prodotti più piccoli aumentando però le loro capacità e funzionalità. Per raggiungere questo obiettivo, i produttori di componenti devono continuare a innovare le loro tecnologie per adattarsi a uno spazio più piccolo. La ricerca e lo sviluppo tecnologico rendono questo possibile; un esempio eccellente è il modo in cui i semiconduttori continuano a impacchettare miliardi di transistor in un ingombro sempre più ridotto. Ma i semiconduttori non sono l’unico componente elettronico a dover diventare più piccolo. Oggi, la maggior parte dei prodotti finali basati sull’elettronica possono contenere solo un numero inferiore a cinque semiconduttori, anche se le loro capacità sono enormemente aumentate. In ogni caso, i componenti di supporto altrettanto essenziali, quali i passivi (induttori, condensatori e resistenze), sono richiesti a centinaia.

Ma le richieste di miniaturizzazione dei componenti non si limitano ai soli componenti elettronici. Lo spazio sul pavimento della fabbrica è prezioso nel settore industriale, e lo spazio disponibile per ogni asset di produzione, sensore e attuatore è limitato. Di conseguenza, la prossima generazione di ogni risorsa di produzione deve essere più piccola e fornire più funzionalità.

Questo articolo si concentra su come la continua miniaturizzazione dei componenti è fondamentale in ambito industriale, sia che si tratti di un componente elettronico o di un sensore industriale.

La miniaturizzazione dei componenti avanza

Il cambiamento è costante nell’industria elettronica. Dalla nascita del transistor alla fine degli anni 40, i ricercatori hanno intrapreso un percorso evolutivo che si concentra sulla miniaturizzazione. Un decennio dopo, il primo circuito integrato (IC) contenente quattro transistor fu sviluppato da Robert Noyce alla Fairchild Semiconductor. Arrivando ai giorni nostri, si trovano decine di miliardi di transistor nei processori più avanzati. Il processo di fabbricazione di semiconduttori in un’area sempre più piccola è progredito in modo significativo. Tuttavia, i progressi nella progettazione e nella produzione di componenti hanno anche beneficiato l’industria elettronica più in generale.

L’impatto dei progressi tecnologici per i componenti elettronici

Il primo prototipo di transistor era un oggetto di grandi dimensioni rispetto ai dispositivi di oggi e comunque era significativamente più piccolo della tecnologia ereditata di quell’epoca, per esempio le valvole termoioniche. Non solo il transistor era più piccolo, ma la sua disposizione della tensione di alimentazione era meno complessa di quella usata per le valvole. Inoltre, senza la necessità di un elemento riscaldante, il circuito funzionava a freddo. In una fase iniziale, gli ingegneri potevano vedere il potenziale di ciò che l’integrazione dei transistor in un circuito integrato poteva raggiungere. Il viaggio per aumentare le capacità di un IC riducendo l’ingombro fisico era iniziato. Gordon Moore, il cofondatore di Intel, ha notoriamente previsto la sua “legge di Moore”, secondo la quale “il numero di transistor incorporati in un CI raddoppierebbe ogni due anni”.

La ricerca e lo sviluppo nella progettazione e nello sviluppo di IC per semiconduttori continua a guidare l’industria elettronica oggi. Rendere i componenti elettronici più piccoli sfida i produttori di apparecchiature di produzione automatizzata ad adattarsi a dimensioni più piccole. Le dimensioni fisiche ora coinvolte sono sbalorditive. Per esempio, la dimensione di un nodo di processo dei semiconduttori avanzati è attualmente di 5 nanometri (nm). Questa dimensione non si riferisce alla dimensione reale del transistor, ma è usata dai produttori di semiconduttori per indicare la densità del transistor. Molti smartphone usano circuiti integrati basati sul processo a 5 nm, e la potenza di calcolo dei suoi 30 miliardi di transistor permette il funzionamento del telefono e di tutte le nostre popolari applicazioni.

I transistor e i circuiti integrati a semiconduttore sono imballati secondo le specifiche di imballaggio standard a montaggio superficiale (SMT) gestite dalla JEDEC Solid State Technology Association. Lo stesso vale per i componenti passivi montati in superficie come condensatori, resistenze e induttori. Mentre i semiconduttori si riducono e le loro capacità aumentano, la necessità di ridurre le dimensioni dei loro componenti passivi di supporto è fondamentale. Date un’occhiata a qualsiasi progetto di sistema integrato e noterete solo un paio di circuiti integrati complessi. Tuttavia, ci saranno molte centinaia di componenti passivi collocati intorno agli IC che sono fondamentali per il loro funzionamento.

Un esempio di formato del pacchetto di transistor è SOT23-3 (Small Outline Transistor). Tipicamente usato per transistor di piccolo segnale di uso generale, ha tre terminali e misura 3 mm x 1,75 mm x 1,3 mm. Alcuni circuiti integrati utilizzano anche il pacchetto SOT-23, il ‘-x’ indica il numero di pin utilizzati. Per esempio, un SOT23-6 denota un IC con sei pin.

I circuiti integrati hanno una grande varietà di configurazioni di pacchetti diversi, alcuni con o senza piombo. In entrambi i casi, sono tutti montati in superficie. Alcuni sensori, come i sistemi micro-elettromeccanici (MEMS), sono costruiti in popolari pacchetti di semiconduttori. Gli esempi includono:

- SSOP (Shrink Small Outline Package) – con piombo – con un passo dei pin di 0,635 mm

- TSSOP (Thin Shrink Small Outline Package) – con piombo – con un passo dei pin di 0,65 mm

- Pacchetto QFN (Quad Flat Non-Leaded) – questo è disponibile in una varietà di diverse connessioni di elettrodi (pin) – da 14 a 100 e varie larghezze di passo – 0,5 mm – 1,65 mm

La maggior parte dei componenti passivi “chip” montati in superficie utilizza i codici EIA per indicare le dimensioni del componente. Esempi popolari di dimensioni includono:

- 0805, che misura 2,0 mm x 1,30 mm (0,08 pollici x 0,05 pollici)

- 0603 che misura 1,5 mm x 0,80 mm (0,06 pollici x 0,03 pollici)

- 0402 che misura 1,0 mm x 0,50 mm (0,04 pollici x 0,02 pollici)

Vetrina della miniaturizzazione dei componenti elettronici

Yageo è un fornitore leader di componenti passivi. Gli esempi includono la serie RC_L di resistenze ‘chip’ a film spesso e condensatori ceramici multistrato SMT (MLCC). Queste serie hanno una costruzione dell’elettrodo altamente affidabile in una forma piccola che lo rende adatto a tutte le applicazioni di uso generale in cui la dimensione è in costante riduzione cioè smart phone, computer portatili, televisori, nonché impostazioni più industriali controllori PLCM e apparecchiature di automazione. Una guida alla serie Yageo RC_L, completa di tutte le specifiche elettriche e meccaniche, è disponibile qui.

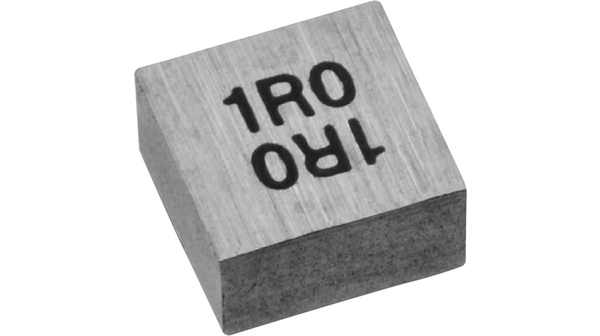

Würth Elektronik fornisce induttori SMT come le serie MAPI e MAIA. Gli induttori di potenza MAPI offrono un’elevata capacità di corrente e gestiscono alti picchi di corrente transitoria. Sono magneticamente schermati, offrendo un basso rumore acustico, un basso rumore di flusso disperso e un’alta corrente nominale grazie alla loro lega di ferro magnetica.

Il WE-MAIA è uno dei più piccoli induttori di potenza in lega metallica sul mercato. La sua efficienza è notevole, e la serie 4020HT è ora disponibile in nuove dimensioni e versioni a temperatura estesa con approvazione AEC-Q200 Grade 0 per temperature di funzionamento che vanno da -55 a +150 gradi Celsius. Scopri di più nel catalogo della serie.

Per scopi di prototipazione dei circuiti, il kit di progettazione dell’induttore di potenza in lega metallica MAIA di Würth Elektronik offre una comoda risorsa di valutazione. Tale kit copre l’intera gamma di induttori della serie; una scheda tecnica del kit è disponibile qui.

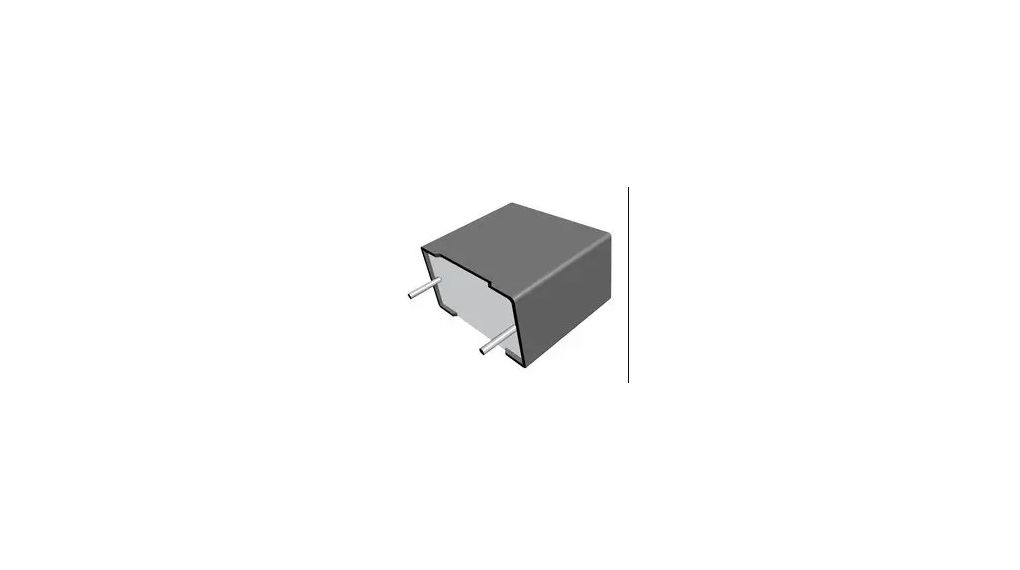

KEMET offre una gamma completa di condensatori, tra cui MLCC a montaggio superficiale e dispositivi con piombo assiale e radiale più grandi e ad alta tensione. L’EIA classifica questi MLCC come materiali “stabili alla temperatura” e di classe II. I condensatori di classe II sono condensatori dielettrici ceramici fissi che sono adatti per applicazioni di bypass e disaccoppiamento, nonché per circuiti di discriminazione della frequenza in cui la capacità Q e la stabilità non sono cruciali.

Un’altra serie è la C4AU che offre un condensatore ad alta tensione, qualificato per il settore automobilistico, adatto per l’uso in ambienti elettrici difficili, in particolare per applicazioni di collegamento CC. La serie C4AU è un condensatore a film metallizzato in polipropilene che ha un’alta densità di capacità e un’alta affidabilità di contatto. La serie è un eccellente esempio di innovazione di prodotto, dove le tecniche dei condensatori a film metallizzato hanno permesso la miniaturizzazione del prodotto. Un libro bianco informativo sullo sviluppo di C4AU è disponibile qui.

Il sito web di Distrelec presenta l’ampia gamma di condensatori KEMET adatti a varie applicazioni.

Miniaturizzazione dei componenti in ambito industriale

I produttori di prodotti finali sono ansiosi di trarre vantaggio dalla continua riduzione delle dimensioni dei componenti elettronici. Il settore industriale, in particolare, ha visto il grado di automazione utilizzato aumentare significativamente nell’ultimo decennio. Le iniziative di miglioramento dell’efficienza industriale, come l’Industria 4.0 e l’Internet industriale delle cose (IIoT), sono responsabili della crescente diffusione di sensori basati sull’elettronica, apparecchiature di controllo e sistemi di apprendimento automatico AI. Questo aumento delle attrezzature di automazione si colloca sullo sfondo di uno spazio di fabbrica disponibile estremamente ridotto, che determina la domanda di tecnologie compatte, efficienti dal punto di vista energetico e di componenti all’avanguardia.

La spinta alla miniaturizzazione dei componenti non si limita ai componenti elettronici. Anche i produttori di apparecchiature di automazione e di sottoinsiemi si sono innovati. I progressi nella stampa 3D, la ricerca sulla tecnologia dei materiali e una comprensione più profonda dell’analisi degli elementi finiti nella progettazione meccanica contribuiscono a ridurre il peso, le dimensioni e i costi.

Una vetrina sulla miniaturizzazione dei componenti industriali

I sensori a ultrasuoni sono impiegati in vari compiti di rilevamento di oggetti come le gabbie di sicurezza e i prodotti su un nastro trasportatore. Un esempio di sensore a ultrasuoni compatto è la serie U300 di Baumer. Si avvale di un emettitore di ultrasuoni che funziona a 310 kHz per fornire un campo di rilevamento fino a 1 m. La serie U300 misura 12,9 mm x 32,2 mm x 23 mm e occupa molto meno spazio rispetto alla precedente generazione di sensori di rilevamento. Il collegamento al controller host si ottiene utilizzando un connettore industriale rotondo M12 a 8 pin ed è classificato IP67. Baumer offre una linea completa di sensori progettati specificamente per le applicazioni industriali.

Un altro produttore di sensori industriali è Wachendorff. Un esempio di prodotto è il sistema di misurazione della lunghezza ultra compatto LMSCA32. Questo sistema misura la lunghezza dei materiali, legno, metallo, tessuti ecc., durante un processo di produzione utilizzando una rotazione della ruota di misurazione di 200 mm.

Un sistema ultracompatto con un nuovo braccio caricato a molla mantiene il contatto della ruota con il materiale misurato, e l’encoder rotativo invia impulsi durante la rotazione della ruota. La frequenza di risoluzione degli impulsi è configurabile da 200 impulsi per giro (ppr) a 16.000 ppr.

I vantaggi della miniaturizzazione dei componenti

La tendenza in corso della miniaturizzazione dei componenti permette ai progettisti e ai produttori di incorporare caratteristiche più avanzate nei loro prodotti finali, riducendo al contempo il loro impatto. Che si tratti di progettare un sensore IIoT o un controllore logico programmabile industriale, è possibile realizzare risparmi di spazio all’interno dell’involucro del prodotto. La miniaturizzazione permette la progettazione di prodotti più eleganti ed efficienti dal punto di vista dello spazio. Apre anche l’opportunità di aumentare le caratteristiche e le funzionalità dei nuovi prodotti senza aumentarne le dimensioni.