Il mercato della produzione industriale ha sperimentato un cambiamento senza precedenti negli ultimi due decenni. I miglioramenti delle prestazioni industriali guidati da iniziative di trasformazione come l’Industria 4.0 sono responsabili delle implementazioni dell’internet delle cose (IoT) in ogni stabilimento.

L’implementazione di sistemi di controllo, monitoraggio e analisi industriali all’avanguardia è ormai un luogo comune. Questo aumento della tecnologia si colloca sullo sfondo di una crescente pressione sull’utilizzo dello spazio, dove lo spazio disponibile sul pavimento per i quadri di controllo essenziali è al limite. L’esigenza di posizionare più tecnologia all’interno di un singolo armadio porta con sé le proprie sfide per accogliere l’alimentazione, il condizionamento del segnale, la connettività e i sistemi di sicurezza. Questo articolo evidenzia l’approccio strutturato e semplificato che Phoenix Contact offre ai quadri elettrici, assicurando che i clienti possano implementare i sistemi con fiducia.

La trasformazione industriale

Con il progresso delle tecnologie, aumenta anche l’opportunità di abilitare applicazioni e scenari d’uso precedentemente impossibili. Il tempismo gioca un fattore essenziale, è stato perfetto quando il miglioramento delle prestazioni industriali e le iniziative di trasformazione si sono allineate con il nascente Internet industriale delle cose (IIoT). L’implementazione della tecnologia per monitorare, analizzare e regolare i processi di produzione in tempo reale porta a miglioramenti della produttività e dell’efficienza. Le prestazioni delle risorse di produzione, da processi chimici completi, linee di produzione individuali e singoli motori elettrici, possono essere ottimizzate per raggiungere livelli di produttività più elevati, riducendo al minimo i tempi di fermo non pianificati e costosi. Tuttavia, l’ambiente industriale può rappresentare una sfida per molti componenti elettronici, tra cui l’elettricità statica, l’umidità, le vibrazioni e le ampie variazioni di temperatura, tanto per citare alcune considerazioni.

Spazio sul suolo dello stabilimento: un premio

Di solito, a causa dei costi, lo spazio del suolo aziendale disponibile é normalmente limitato e per questo concepito come un bene prezioso, quindi si tende a confinare ogni risorsa principale di produzione in un solo quadro elettrico. Ciò, di conseguenza comporta una limitazione della quantità di apparecchiature collocate in ogni armadio. I costruttori di macchine e sistemi di automazione industriale sono estremamente consapevoli di queste sfide e cercano in tutti i modi di ottenere armadi efficienti dal punto di vista dello spazio, tenendo a bada i costi di implementazione. Questo requisito è fondamentale affinché i loro clienti possano raccogliere i benefici commerciali di una maggiore produttività.

Tuttavia, collocare una grande quantità di componenti in uno spazio ristretto non è esente da diverse considerazioni. Imballare interruttori montati su guida DIN, alimentatori, controllori di processo e nodi edge IIoT può essere possibile, ma può creare problemi di dissipazione del calore e limitare il flusso d’aria. I sistemi basati sull’elettronica sono inclini a una scarsa affidabilità quando la temperatura dell’ambiente aumenta. In aggiunta, l’accesso e la chiarezza del cablaggio sono cruciali per facilitare la manutenzione e la sostituzione dell’unità. Il guasto e il tentativo di seguire i cavi all’interno di un armadio di controllo densamente imballato e operativo crea anche problemi di sicurezza per il personale di manutenzione. La maggior parte degli armadi di controllo costruiti oggi hanno bisogno di integrare ogni aspetto del processo controllato, dagli alimentatori, agli ingressi dai sensori di bordo, ai controllori di processo e alla connettività di rete ai servizi cloud. Un approccio più strutturato alla disposizione dei componenti e delle terminazioni dei cavi all’interno di un armadio di controllo ristretto può facilitare notevolmente la manutenzione e la ricerca dei guasti.

Selezione del quadro elettrico

Per soddisfare le esigenze dei costruttori di sistemi industriali, Phoenix Contact ha sviluppato la linea COMPLETA di soluzioni di armadi di controllo, compresa tutta la documentazione e gli schemi necessari per l’implementazione e il funzionamento affidabile di un’applicazione.

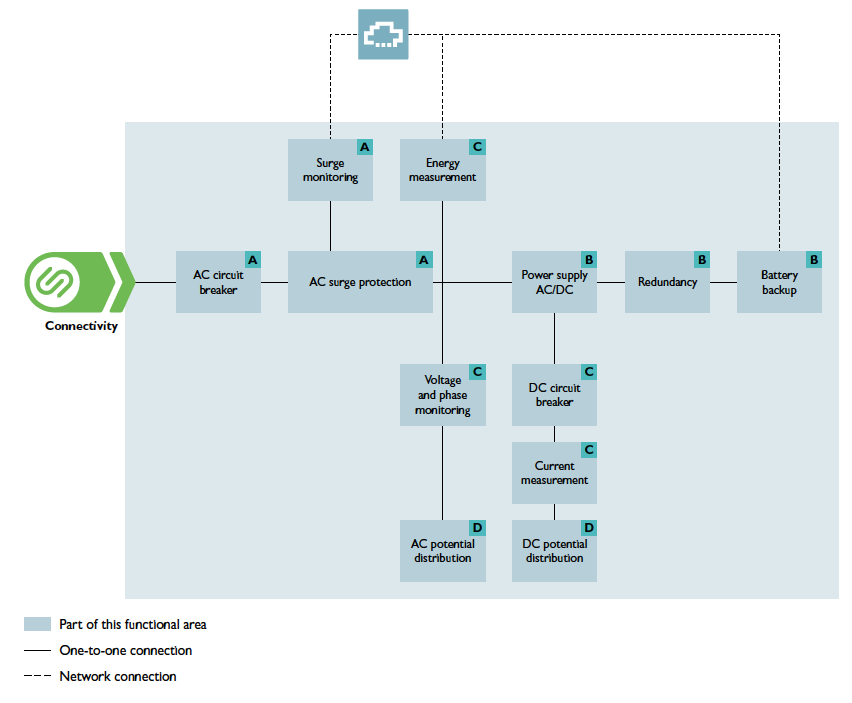

Affidabilità della potenza

Forse uno degli aspetti più cruciali di un armadio di controllo è l’alimentazione. Tutti i sistemi integrati e le apparecchiature esterne dipendono da una fonte di alimentazione affidabile. La protezione da sovratensioni di linea, transitori di alta tensione, sovratensione e condizioni di sovracorrente è fondamentale, così come la necessità di fornire ridondanza e fonti di alimentazione alternative come il backup della batteria. La Figura 1 evidenzia la complessità della fornitura di energia per un’applicazione industriale.

Ci sono quattro aspetti dell’alimentazione da considerare: protezione, conversione, monitoraggio e distribuzione. La gamma COMPLETE soddisfa ciascuno di essi con una gamma di moduli, attrezzature di misurazione (come il contatore di energia o il controllore logico programmabile) e metodi di connessione elettrica. La protezione comprende la prevenzione di transitori dannosi che interrompono il funzionamento delle apparecchiature e potenzialmente causano danni permanenti ai componenti elettricamente sensibili.

La conversione dell’alimentazione riguarda i convertitori AC/DC e DC/DC per alimentare i sistemi chiusi e fornire la ridondanza dell’alimentazione attraverso l’alimentazione di linea o i sistemi di alimentazione ininterrotta a batteria. Il monitoraggio costante degli alimentatori aiuta a raggiungere gli obiettivi di efficienza energetica dell’organizzazione e indica i segni di un imminente guasto della macchina o di un comportamento irregolare.

La distribuzione dell’alimentazione è spesso trascurata, ma è un aspetto altrettanto importante dell’affidabilità dell’alimentazione. Ogni filo in un armadio ha uno scopo, quindi una connessione mirata, sicura e affidabile è vitale.

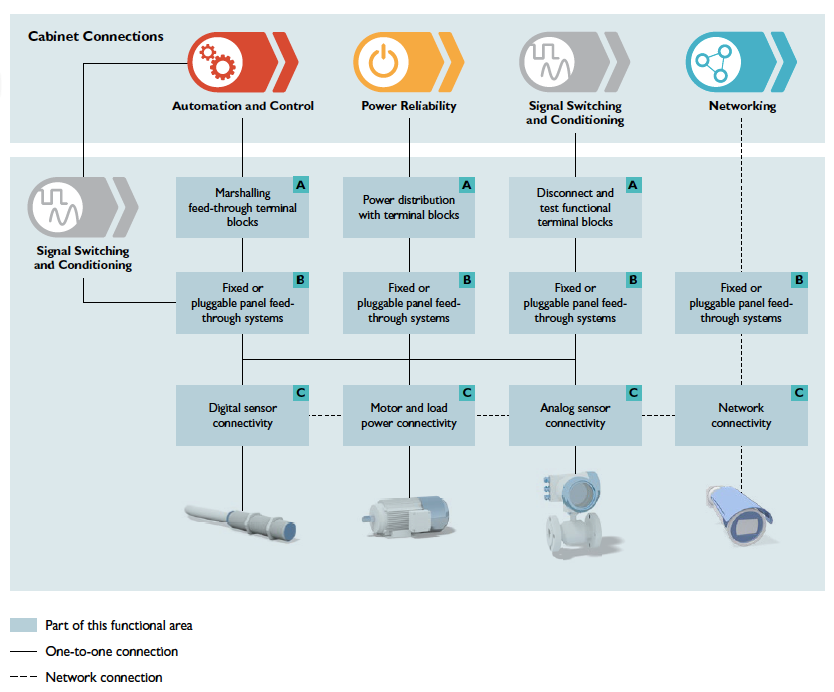

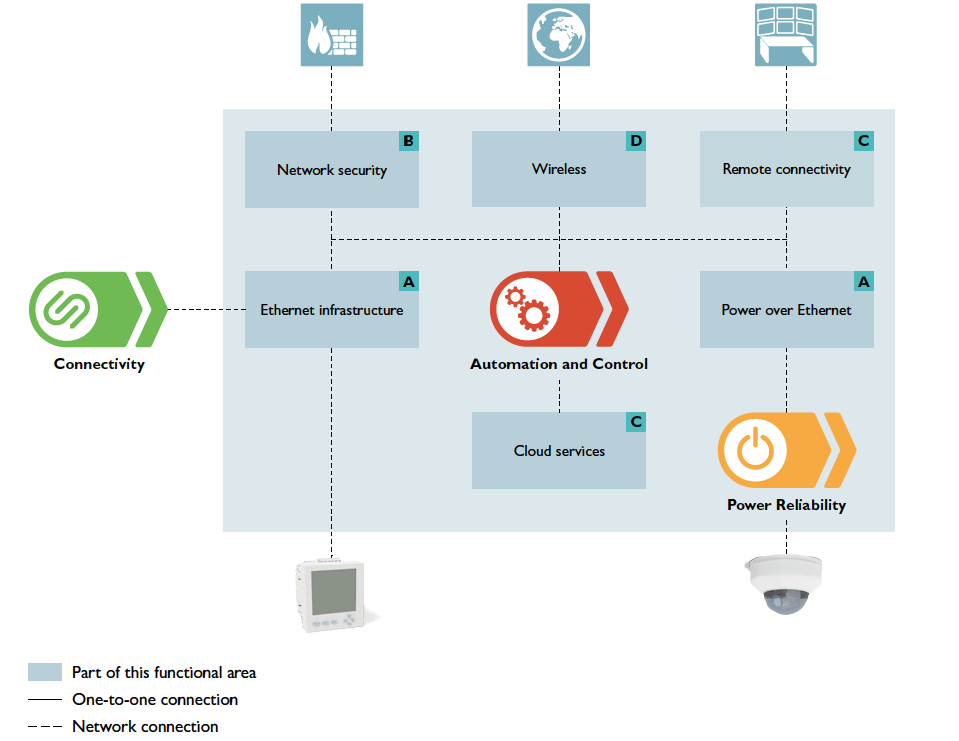

Connettività

La Figura 2 evidenzia la diversità delle considerazioni sulla connettività all’interno di un armadio. Le connessioni cablate alle risorse di produzione, ai server dei computer host, ai sensori e agli attuatori devono essere collegate nel processo di costruzione del pannello. Anche le terminazioni e le connessioni di alimentazione devono essere instradate verso questi elementi. Ci sarà un’ampia varietà di tensioni e correnti diverse trasportate da una gamma di dimensioni dei cavi. Alcuni cavi possono essere schermati per preservare l’integrità del segnale e devono essere terminati di conseguenza. I cavi dei sensori possono coinvolgere segnali analogici o digitali. Per acquisire segnali digitali, controllare il modulo terminale I/O di Phoenix Contact, progettato per essere utilizzato all’interno di una stazione in linea.

La gamma COMPLETE comprende tutti i tipi più diffusi di connettività, interfaccia e touch panel, e opzioni di montaggio dell’unità.

Prodotti consigliati

Pannello operatore 5.7″ 320 x 240 IP65 Ethernet/USB/CAN, Phoenix Contact

Pannello operatore con display TFT analogico resistivo (poliestere) attivo da 14,5 cm/5,7″, 320 x 240 pixel (QVGA), 65536 colori, Arm9TM, 200 MHz, 2x USB host 2.0, 1 x Ethernet (10/100 Mbps), RJ45, Windows CE 5.0 e software utente: TSvisRT (sistema bus: CAN). Scopri di più sulla scelta del giusto touch panel.

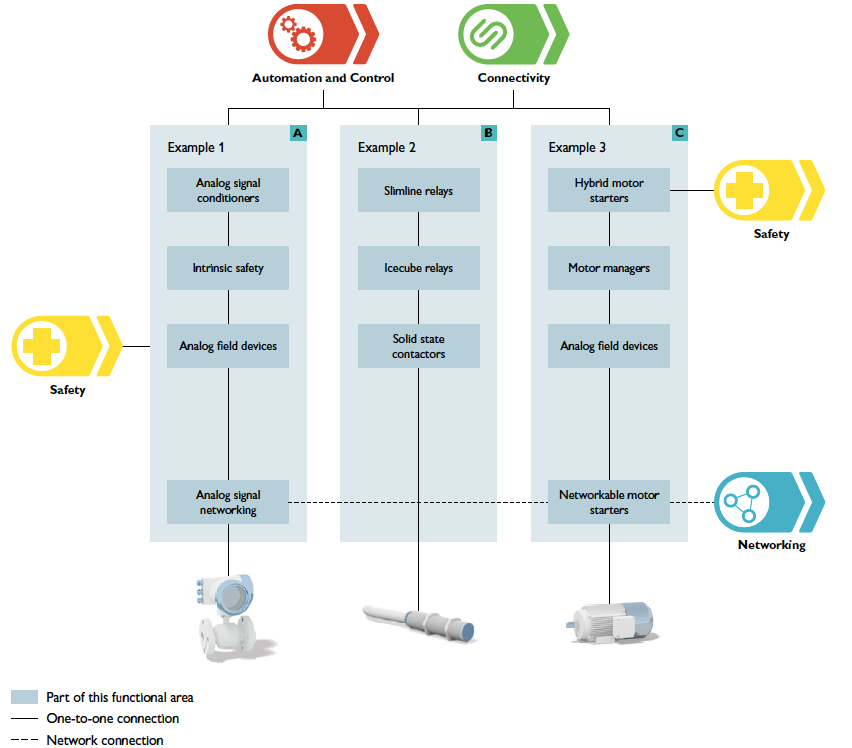

Commutazione e condizionamento del segnale

Il settore industriale è un ambiente estremamente rumoroso, con molti transitori elettrici creati durante l’avvio e lo spegnimento dei motori e il funzionamento di altre risorse di produzione. I segnali di uscita dei sensori analogici sono particolarmente vulnerabili a questi transitori, per cui è necessaria una qualche forma di condizionamento del segnale, oltre a schermare i cavi e implementare misure preventive di interferenza elettromagnetica (EMI). Phoenix Contact offre una gamma di moduli di condizionamento del segnale analogico e digitale per migliorare l’integrità e l’isolamento delle uscite dei sensori – vedi Figura 3.

Prodotti consigliati

Avviatore elettronico 0,18…2,4 A, Phoenix Contact

Modulo terminale I/O 16DI 0DO 24VDC, contatto Phoenix

Condizionatore di segnale, contatto Phoenix

Sicurezza

Tutti i sistemi di controllo e gli impianti di produzione rientrano nell’ambito delle norme di sicurezza funzionale riconosciute a livello internazionale come IEC 61508, ISO 13849 e ISO 62061. Questi standard stabiliscono il comportamento di sicurezza richiesto delle apparecchiature per ridurre il rischio di lesioni e danni a qualsiasi operatore o personale di manutenzione. Un livello di integrità di sicurezza (SIL) indica la probabilità di guasto dell’attrezzatura e la potenziale conseguenza e gravità di un infortunio risultante. La serie COMPLETE comprende relè conformi, interruttori, azionamenti per motori e altri dispositivi di protezione.

Produttività del costruttore di armadi

Per aiutare la progettazione e la disposizione della gamma COMPLETA di armadi di controllo, Phoenix Contact offre una gamma completa di strumenti, risorse e accessori – vedi Figura 5.

La suite di software Phoenix Contact per la progettazione dell’assemblaggio e della marcatura delle guide è gratuita e facilita la selezione e il posizionamento delle unità montate su guida DIN e ne convalida il layout corretto. Fornisce anche la possibilità di stampare le informazioni di etichettatura. Le soluzioni ID completano il processo di costruzione, con una varietà di stampanti desktop e portatili in grado di stampare su una gamma di materiali.

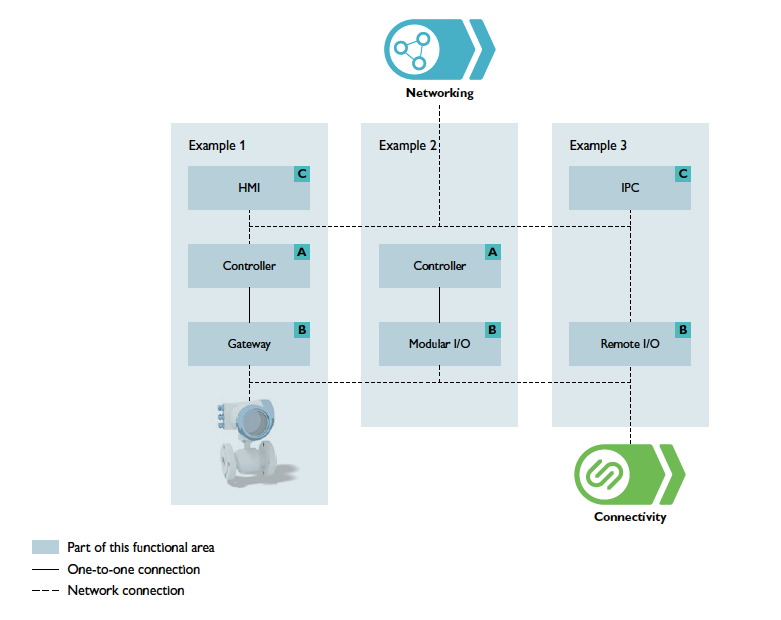

Automazione e controllo

Per automatizzare e controllare i sistemi, Phoenix Contact ha sviluppato una gamma di controllori programmabili, I/O e gateway remoti, nonché PC industriali e interfacce uomo-macchina (HMI). Esempi di tre sono illustrati nella Figura 6.

Nella Figura 6, l’esempio 1 mostra un PLC collegato a un gateway e a un’interfaccia uomo-macchina (HMI). L’HMI è incorporato per visualizzare il funzionamento di una valvola, e il gateway offre la connettività di rete ai dispositivi legacy.

Phoenix Contact offre una gamma scalabile di controllori logici programmabili (PLC), dal semplice controllo a funzione singola a quelli che supportano applicazioni SCADA in tempo reale. I controllori logici PLCnext forniscono un’automazione infinita, fornendo soluzioni per qualsiasi applicazione IoT. Approfittate del software di progettazione modulare PLCnext, del negozio PLCnext, dell’integrazione cloud e della piattaforma di condivisione della comunità PLCnext. PLCnext consente l’automazione intelligente nell’armadio di controllo, sul campo e nelle infrastrutture industriali o di edifici intelligenti.

Prodotti consigliati

Controllore logico programmabile, Dual-Core 800MHz Cortex-A9, 512MB RAM 0DO , Ethernet/PROFINET, Phoenix Contact

Il PLC può connettersi alla piattaforma PROFICLOUD IoT ed è programmabile secondo IEC 61131-3. Caratteristiche: Supporto PROFINET, Gigabit ethernet, comunicazione e archiviazione cloud, compatibile con la suite software PLCnext.

Controllore di sicurezza programmabile SIL3 5DI 3DO 24V, Ethernet/PROFINET/USB, Phoenix Contact

Questo controllore di sicurezza programmabile SIL3 è programmato tramite PLCnext Engineer o Eclipse e programmabile secondo IEC 61131-3. Soddisfa i requisiti di sicurezza secondo SIL 3 e PLe. Caratteristiche: Supporto PROFINET, Gigabit ethernet, comunicazione e archiviazione cloud, compatibile con la suite software PLCnext.

Rete e sicurezza

Qualsiasi implementazione IIoT si basa sulla connettività di rete, sia cablata che wireless. Costruire qualsiasi infrastruttura basata su una rete connessa a Internet la espone a una serie di rischi di sicurezza informatica, vulnerabilità e potenziale di sfruttamento. Implementare e gestire una rete resiliente mitiga il rischio di compromissione da parte degli avversari. Le soluzioni di rete e di sicurezza di Phoenix Contact – vedi Figura 7 – forniscono connettività e protezione scalabili, affidabili e robuste, indipendentemente dai mezzi di comunicazione utilizzati.

Costruite il vostro quadro elettrico con fiducia

Distrelec è un partner di distribuzione di fiducia per i prodotti Phoenix Contact. Potete trovare maggiori informazioni sulla gamma COMPLETA di armadi, soluzioni e dispositivi qui.