Au cours des vingt dernières années, le secteur de la fabrication industrielle a connu des changements sans précédent. Les améliorations de la productivité industrielle résultant d’initiatives transformationnelles telles que l’industrie 4.0 ont conduit à la mise en œuvre de l’Internet des objets (IoT) sur des sites entiers.

Des systèmes de contrôle, de surveillance et d’analyse industriels de pointe sont déjà largement utilisés. La croissance technologique s’accompagne d’une pression croissante sur l’utilisation de l’espace, avec un espace disponible très limité pour les armoires de commande indispensables. La nécessité de loger davantage d’équipements dans une seule armoire entraîne des défis liés à l’alimentation, au conditionnement des signaux, à la connectivité et aux systèmes de sécurité. L’article suivant présente l’approche structurée et rationalisée de Phoenix Contact en matière d’armoires de commande, afin que les clients puissent mettre en œuvre les bons systèmes sans souci.

Transformation industrielle

Les avancées technologiques créent des opportunités pour des applications et des solutions qui n’étaient pas possibles auparavant. Le timing joue ici un rôle extrêmement important, et le moment était parfait lorsque les initiatives d’amélioration de la productivité et de transformation industrielle ont coïncidé avec l’Internet industriel des objets (IIoT) naissant. L’introduction de la technologie pour surveiller, analyser et ajuster les processus de fabrication en temps réel permet d’accroître la productivité et l’efficacité. Les performances des équipements de fabrication, qu’il s’agisse de traitements chimiques complets, de lignes de production ou de moteurs électriques individuels, peuvent être optimisées pour atteindre des niveaux de production plus élevés tout en minimisant les temps d’arrêt imprévus et coûteux. Cependant, pour de nombreux appareils électroniques, l’environnement industriel peut être difficile : électricité statique, humidité, vibrations et fortes variations de température ne sont que quelques-uns des facteurs à prendre en compte.

L’espace est précieux

L’espace dans une usine étant souvent limité pour des raisons de coût, la norme est de ne placer qu’une seule armoire de commande dans chaque installation de production principale. Cela limite à son tour l’espace disponible pour les équipements dans chaque armoire. Les fabricants de machines et de systèmes d’automatisation industrielle sont bien conscients de ces défis et mettent tout en œuvre pour réaliser des armoires peu encombrantes tout en maîtrisant les coûts de mise en œuvre. C’est une condition indispensable pour que leurs clients bénéficient d’une productivité accrue.

Toutefois, lorsqu’il s’agit de placer un grand nombre de composants dans un espace limité, il faut tenir compte de plusieurs facteurs. Installer des appareillages électriques, des alimentations, des contrôleurs de processus et des périphériques IIoT sur un rail DIN est possible, mais peut entraîner des problèmes de dissipation de la chaleur et restreindre le flux d’air. Les systèmes électroniques sont susceptibles de voir leur fiabilité se dégrader lorsque la température ambiante augmente. De plus, l’accès et la clarté du câblage sont essentiels pour faciliter l’utilisation et le remplacement des appareils. Les pannes et les problèmes de repérage des câbles dans une armoire électrique très dense posent aussi des risques de sécurité. La plupart des armoires de commande fabriquées aujourd’hui doivent prendre en compte tous les aspects du processus contrôlé, depuis les alimentations électriques jusqu’aux entrées des capteurs de bord, en passant par les contrôleurs de processus et la connectivité réseau avec les services cloud. Une approche plus structurée de la disposition des composants et du câblage dans une armoire de commande fermée peut faciliter l’entretien et la recherche de pannes.

Sélectionner une armoire de commande

Phoenix Contact a développé la gamme COMPLETE de solutions d’armoires de commande, contenant toute la documentation et les schémas nécessaires à une mise en œuvre et un fonctionnement fiables de votre application.

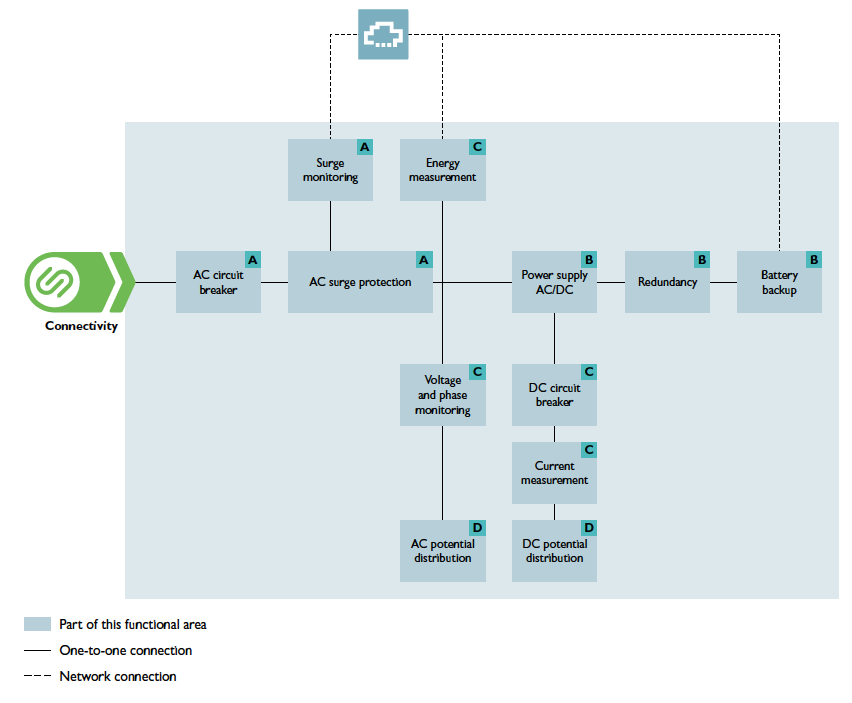

Une alimentation électrique fiable

L’alimentation est sans doute l’un des aspects les plus importants d’une armoire de commande. Tous les systèmes intégrés et les dispositifs externes dépendent d’une alimentation fiable. Il est essentiel de fournir une protection contre les surtensions, les transitoires haute tension et les surintensités. Il en va de même pour la nécessité d’une redondance et de sources alternatives d’alimentation électrique, telles que des batteries de secours. La figure 1 illustre la complexité de l’approvisionnement des applications industrielles en électricité.

Il y a quatre aspects de l’alimentation à prendre en compte : la protection, la conversion, la surveillance et la distribution. Les produits de la série COMPLETE tiennent compte de chacun de ces éléments grâce à un large éventail de modules, de dispositifs de mesure (tels que des compteurs d’énergie ou des automates programmables) et de méthodes de connexion électrique. Les dispositifs de protection visent à empêcher l’interruption du fonctionnement des équipements par des transitoires nuisibles qui pourraient causer des dommages permanents aux composants électriquement sensibles.

La conversion d’énergie comprend les convertisseurs AC/DC et DC/DC pour alimenter les systèmes en boucle fermée et assurer la redondance de l’alimentation par le biais de systèmes d’alimentation sans interruption sur secteur ou sur batterie. La surveillance continue des alimentations permet d’atteindre les objectifs d’efficacité énergétique et de signaler les signes de défaillance imminente ou de comportement anormal des machines.

La distribution d’électricité est un aspect souvent négligé mais tout aussi important de la fiabilité de l’alimentation. Il est important de se rappeler que chaque câble de l’armoire a sa propre utilité, d’où l’importance d’une connexion correcte, sûre et fiable.

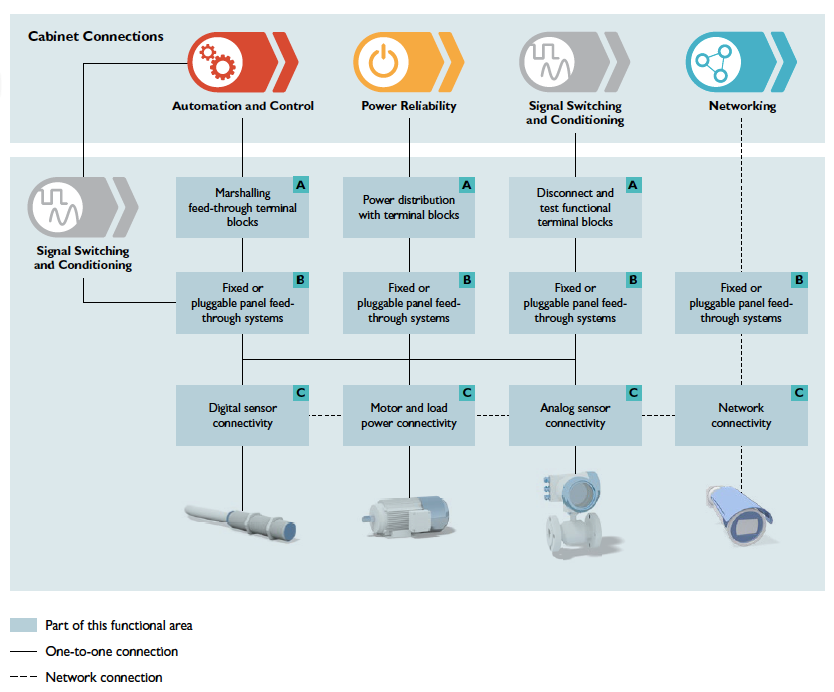

Connectivité

La figure 2 montre la variété des connexions utilisées à l’intérieur d’une armoire de commande. Le câblage des équipements de production, des serveurs informatiques, des capteurs et des actionneurs doit être effectué pendant le processus de construction de l’armoire. Il est également nécessaire de fournir des bornes et des connexions d’alimentation à ces composants. Il existe de nombreuses tensions et courants différents dans le système, transmis par des fils de différentes tailles. Certains câbles peuvent être blindés pour préserver l’intégrité du signal et nécessitent une terminaison appropriée. Les câbles des capteurs peuvent utiliser des signaux analogiques ou numériques. Le module de bornes d’E/S de Phoenix Contact à utiliser dans les stations Inline permet d’obtenir des signaux numériques.

La gamme COMPLETE comprend tous les types courants de connexions, d’interfaces et d’écrans tactiles, ainsi que des options de montage des appareils.

Produit recommandé

Ecran tactile 5,7″ 320 x 240 IP65 Ethernet/USB/CAN, Phoenix Contact

Écran tactile avec écran TFT actif 14,5 cm/5,7″, 320 x 240 pixels (QVGA), 65536 couleurs, Arm9TM, 200 MHz, 2x USB host 2.0, 1 x Ethernet (10/100 Mbit/s), RJ45, Windows CE 5.0, logiciel utilisateur : TSvisRT (système de bus : CAN). En savoir plus sur le choix de l’écran tactile approprié.

Commutation et conditionnement du signal

Dans un environnement industriel, de nombreux transitoires électriques se produisent lors du démarrage et de l’arrêt des moteurs et pendant le fonctionnement d’autres équipements de production. Les signaux de sortie des capteurs analogiques sont particulièrement vulnérables à ces transitoires. Il faut donc procéder à une forme de conditionnement du signal, en plus du blindage des câbles et de la mise en œuvre de mesures de prévention des interférences électromagnétiques (IEM). Phoenix Contact propose une gamme de modules de conditionnement de signaux analogiques et numériques pour améliorer l’intégrité et l’isolation des signaux de sortie des capteurs (voir figure 3).

Produits recommandés

Démarreur de moteur électronique, Phoenix Contact

Module terminal d’E/S 16DI 0DO 24VDC, Phoenix Contact

Conditionneur de signal, Phoenix Contact

Sécurité

Tous les systèmes de contrôle et les moyens de production sont couverts par les réglementations internationales en matière de sécurité fonctionnelle, telles que les normes IEC 61508, ISO 13849 et ISO 62061. Ces normes définissent les critères de sécurité des équipements afin de réduire les risques de blessures et de dommages pour l’opérateur ou le personnel de maintenance. Le niveau d’intégrité de sécurité (SIL) définit la probabilité d’une défaillance de l’équipement ainsi que les conséquences potentielles et la gravité des blessures qu’elle peut causer. La série COMPLETE propose des relais, des dispositifs de commutation, des commandes de moteur et d’autres dispositifs de protection conformes aux normes applicables.

La conception des armoires de commande

Phoenix Contact propose une large gamme d’outils, de ressources et d’accessoires pour faciliter la conception et l’aménagement des armoires de la série COMPLETE.

Le logiciel de conception de montage sur rail et de marquage de Phoenix Contact est gratuit et facilite la sélection et le placement des appareils montés sur rail DIN et permet de vérifier que la disposition est correcte. Elle offre également la possibilité d’imprimer des étiquettes. Le processus de conception est complété par des solutions d’identification sous la forme de diverses imprimantes de bureau et portables qui permettent d’imprimer sur une variété de matériaux.

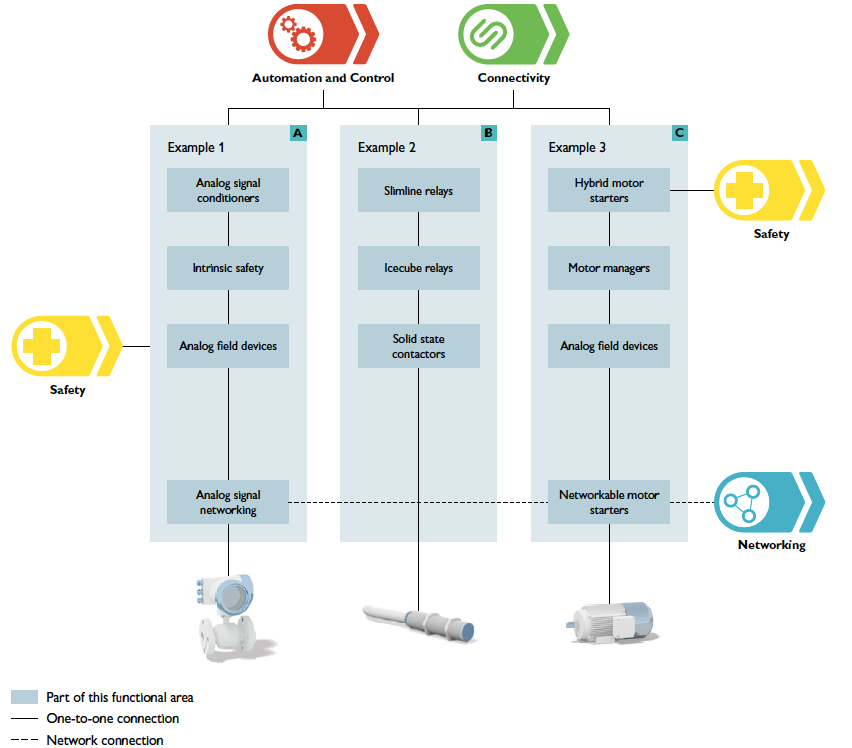

Automatisation et contrôle

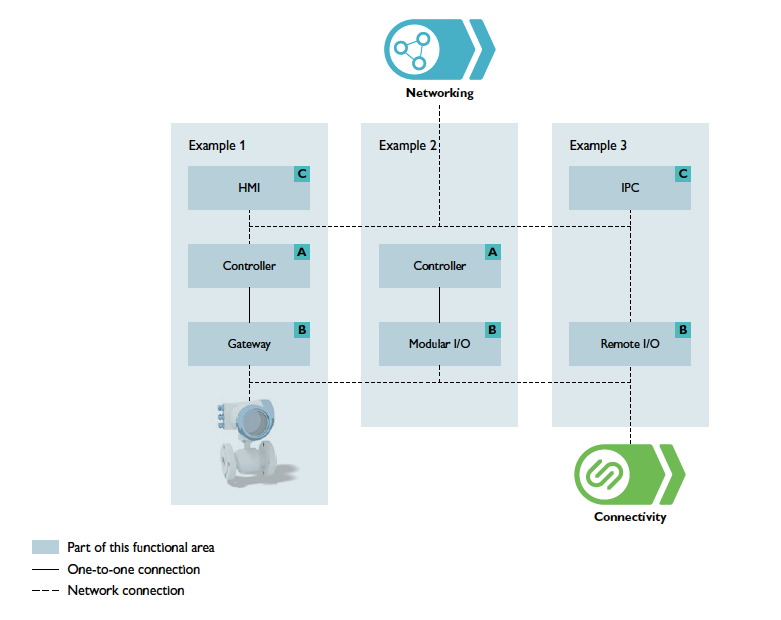

Phoenix Contact a développé une série d’automates programmables, d’E/S à distance et de passerelles, d’ordinateurs industriels et d’interfaces homme-machine (IHM) pour l’automatisation et la commande de systèmes. La figure 6 montre des exemples de trois de ces solutions.

La figure 6 de l’exemple 1 montre un automate connecté à une passerelle et à une interface homme-machine (IHM). Une interface IHM permet de visualiser le fonctionnement de la vanne, et une passerelle assure la connectivité du réseau aux équipements existants.

Phoenix Contact propose une gamme évolutive d’automates programmables (PLC), allant de simples contrôleurs à fonction unique à des contrôleurs prenant en charge des applications SCADA en temps réel. Les automates PLCnext permettent une automatisation infinie grâce aux solutions qu’ils proposent pour toute application IoT. Les utilisateurs peuvent bénéficier d’un logiciel de conception modulaire, d’une boutique, de l’intégration cloud et de la plateforme communautaire PLCnext. PLCnext permet une automatisation intelligente dans l’armoire de commande, sur le terrain et dans les infrastructures industrielles ou de bâtiment intelligentes.

Produits recommandés

Automate programmable, Dual-Core 800MHz Cortex-A9, 512MB RAM 0DO, Ethernet/PROFINET, Phoenix Contact

L’automate peut se connecter à la plateforme IoT PROFICLOUD et est programmable conformément à la norme IEC 61131-3. Caractéristiques : Prise en charge de PROFINET, Ethernet Gigabit, communication et stockage Cloud, Compatible avec le progiciel PLCnext.

Contrôleur de sécurité programmable SIL3 5DI 3DO 24 V, Ethernet/PROFINET/USB, Phoenix Contact

Le contrôleur de sécurité programmable SIL3 est conçu pour être programmé avec PLCnext Engineer ou Eclips conformément à la norme IEC 61131-3 et répond aux exigences de sécurité conformément aux normes SIL 3 et PLe. Répond aux exigences de sécurité conformément aux normes SIL 3 et PLe. Caractéristiques : prise en charge de PROFINET, Ethernet Gigabit, communication et stockage cloud, compatibilité avec le progiciel PLCnext.

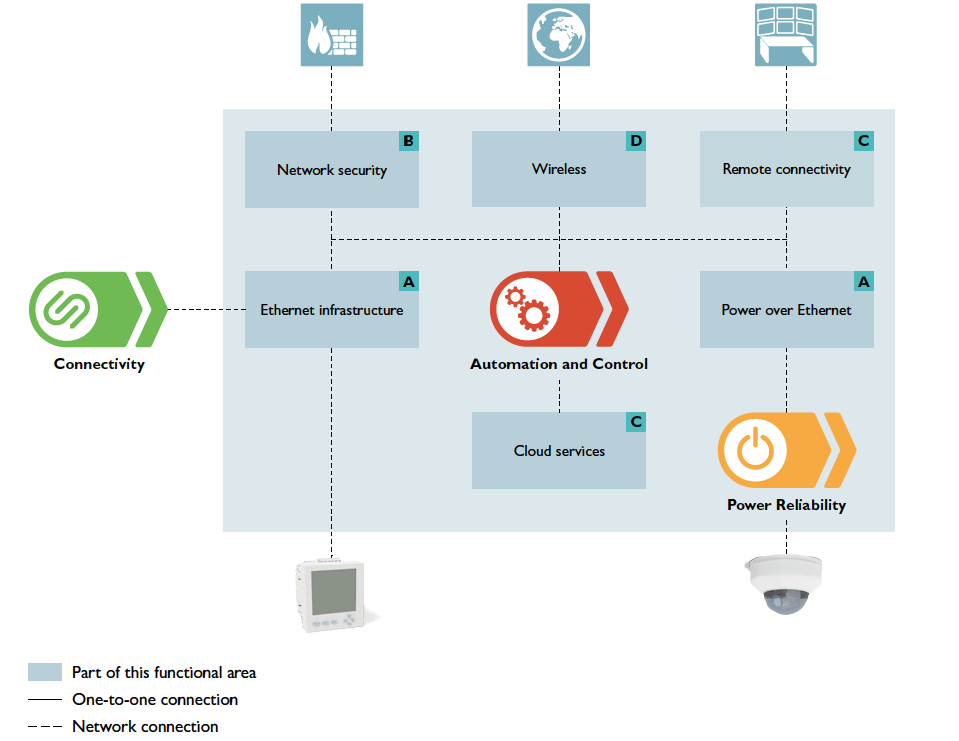

Connectivité et sécurité du réseau

Toutes les solutions IIoT reposent sur la connectivité réseau, qu’elle soit filaire ou sans fil. La création de toute infrastructure en réseau connectée à l’internet présente de nombreux risques en matière de cybersécurité. La mise en œuvre et la gestion d’un réseau fiable réduisent le risque qu’il soit infiltré par des personnes non autorisées. Les solutions de mise en réseau et de sécurité de Phoenix Contact (voir figure 7 ) offrent une connectivité et une protection évolutives, fiables et robustes, quel que soit le moyen de communication utilisé.

Construisez votre armoire de commande en toute confiance

Distrelec est un partenaire de distribution de confiance des produits Phoenix Contact. Vous pouvez trouver plus d’informations sur la gamme COMPLETE d’armoires, de solutions et de dispositifs ici.