W ciągu ostatnich dwudziestu lat rynek produkcji przemysłowej uległ niespotykanym dotąd zmianom. Poprawa wydajności przemysłowej, wynikająca z inicjatyw transformacyjnych, takich jak Przemysł 4.0, przyczyniła się do wdrożenia Internetu rzeczy (IoT) na terenie całych zakładów.

Najnowocześniejsze przemysłowe systemy sterowania, monitorowania i analizy są już powszechnie stosowane. Wzrostowi technologicznemu towarzyszy rosnąca presja związana z wykorzystaniem przestrzeni, a dostępna powierzchnia na potrzeby niezbędnych szaf sterowniczych jest bardzo ograniczona. Konieczność umieszczenia większej ilości sprzętu w jednej szafie niesie ze sobą wyzwania związane z zasilaniem, kondycjonowaniem sygnału, łącznością i systemami bezpieczeństwa. Poniższy artykuł prezentuje ustrukturyzowane i usprawnione rozwiązania do szaf sterowniczych firmy Phoenix Contact, dzięki którym klienci mogą bez obaw wdrażać odpowiednie systemy.

Transformacja przemysłowa

Postęp technologiczny stwarza możliwości zastosowania aplikacji i rozwiązań, które wcześniej nie były możliwe. Wyczucie czasu odgrywa tu niezwykle istotną rolę, a czas okazał się idealny, gdy inicjatywy poprawy wydajności i transformacji przemysłowej zbiegły się z początkami przemysłowego Internetu rzeczy (IIoT). Wprowadzanie technologii umożliwiającej monitorowanie, analizowanie i dostosowywanie procesów produkcyjnych w czasie rzeczywistym pozwala zwiększyć produktywność i wydajność. Wydajność aktywów produkcyjnych, począwszy od kompletnych procesów chemicznych, poprzez pojedyncze linie produkcyjne, aż po pojedyncze silniki elektryczne, może zostać tak zoptymalizowana, aby osiągnąć wyższy poziom przepustowości przy jednoczesnym ograniczeniu do minimum nieplanowanych i kosztownych przestojów. Jednak dla wielu urządzeń elektronicznych środowisko przemysłowe może stanowić wyzwanie – elektryczność statyczna, wilgotność, wibracje i duże wahania temperatury to tylko niektóre z czynników, na które należy zwrócić uwagę.

Powierzchnia na wagę złota

Przestrzeń w fabryce jest często ograniczona ze względu na koszty, dlatego normą jest umieszczanie tylko jednej szafy sterowniczej w każdym głównym obiekcie produkcyjnym. To z kolei ogranicza przestrzeń przeznaczoną na sprzęt w każdej szafie. Producenci maszyn i systemów automatyki przemysłowej doskonale zdając sobie sprawę z tych wyzwań, dokładają wszelkich starań, aby uzyskać szafy zajmujące mało miejsca przy jednoczesnej kontroli kosztów ich wdrożenia. Jest to warunek nadrzędny, dzięki któremu ich klienci będą odnosić korzyści ze zwiększonej produktywności.

Jednak umieszczając dużą ilość komponentów w ograniczonej przestrzeni, należy wziąć pod uwagę kilka czynników. Zmieszczenie wszystkich rozdzielnic, zasilaczy, sterowników procesowych i węzłów brzegowych IIoT na szynie DIN jest co prawda możliwe, ale może powodować problemy z rozpraszaniem ciepła i ograniczać przepływ powietrza. Systemy elektroniczne są podatne na pogorszenie niezawodności wraz ze wzrostem temperatury otoczenia. Co więcej, dostęp i przejrzystość okablowania mają kluczowe znaczenie z punktu widzenia komfortu obsługi i wymiany urządzeń. Usterki i problemy ze znalezieniem przewodów w gęsto upakowanej szafie sterowniczej stwarzają ponadto zagrożenie bezpieczeństwa. Większość produkowanych obecnie szaf sterowniczych musi uwzględniać wszystkie aspekty kontrolowanego procesu, od zasilaczy, przez wejścia z czujników brzegowych, sterowniki procesowe, po łączność sieciową z usługami w chmurze. Bardziej usystematyzowane podejście do rozmieszczenia komponentów i okablowania w zamkniętej szafie sterowniczej może znacznie ułatwić serwisowanie i wykrywanie usterek.

Wybór szafy sterowniczej

Firma Phoenix Contact opracowała linię rozwiązań szaf sterowniczych COMPLETE, zawierającą całą dokumentację i schematy niezbędne do niezawodnego wdrożenia i działania aplikacji.

Niezawodne zasilanie

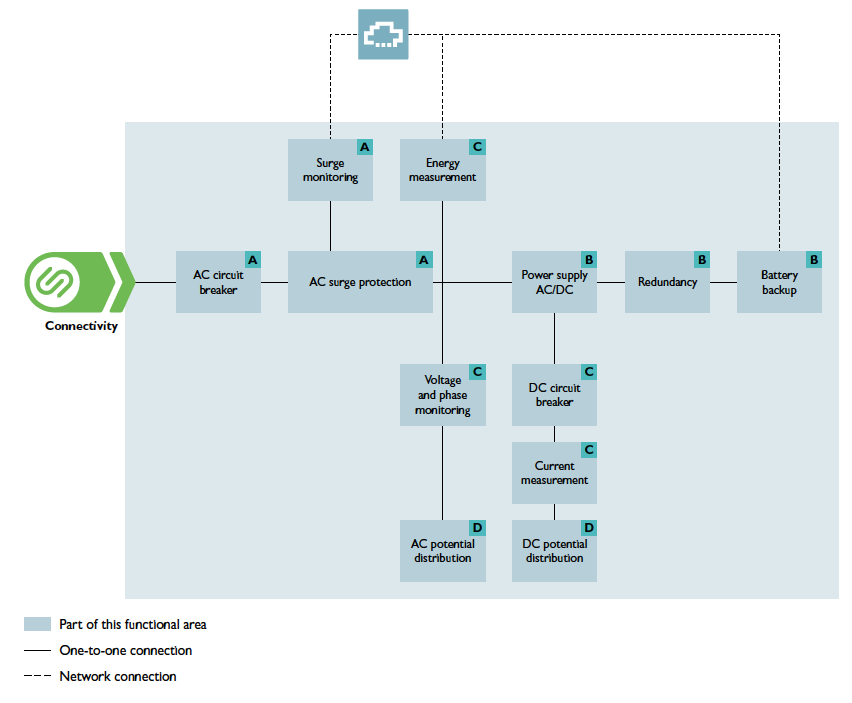

Zasilanie jest zapewne jednym z najważniejszych aspektów szafy sterowniczej. Wszystkie zintegrowane systemy i urządzenia zewnętrzne są uzależnione od niezawodnego źródła zasilania. Zapewnienie ochrony przed przepięciami w sieci, stanami nieustalonymi, nadmiernym napięciem i natężeniem jest niezwykle istotne. Podobnie zresztą jak konieczność zapewnienia redundancji i alternatywnych źródeł zasilania, takich jak baterie rezerwowe. Na rysunku 1 przedstawiono złożoność zaopatrywania aplikacji przemysłowych w energię elektryczną.

W kwestii zasilania należy wziąć pod uwagę cztery aspekty: zabezpieczenia, przetwarzanie, monitorowanie i dystrybucję. Produkty serii COMPLETE uwzględniają każdy z nich dzięki szerokiej gamie modułów, urządzeń pomiarowych (takich jak liczniki energii lub programowalne sterowniki logiczne) oraz metod połączeń elektrycznych. Zabezpieczenia dotyczą zapobiegania przerwaniu pracy urządzeń przez szkodliwe stany nieustalone, które mogłyby spowodować trwałe uszkodzenie elementów wrażliwych elektrycznych.

Przetwarzanie energii obejmuje przetwornice AC/DC i DC/DC zasilające systemy zamknięte i zapewniające redundancję zasilania poprzez zasilanie sieciowe lub akumulatorowe systemy zasilania bezprzerwowego. Stałe monitorowanie zasilaczy pozwala osiągnąć założone cele efektywności energetycznej i sygnalizuje oznaki zbliżającej się awarii lub nietypowego zachowania maszyny.

Dystrybucja zasilania to często pomijany, ale równie ważny aspekt jego niezawodności. Należy pamiętać, że każdy przewód w szafie ma swoje przeznaczenie, dlatego tak ważne jest odpowiednie, bezpieczne i niezawodne połączenie.

Łączność

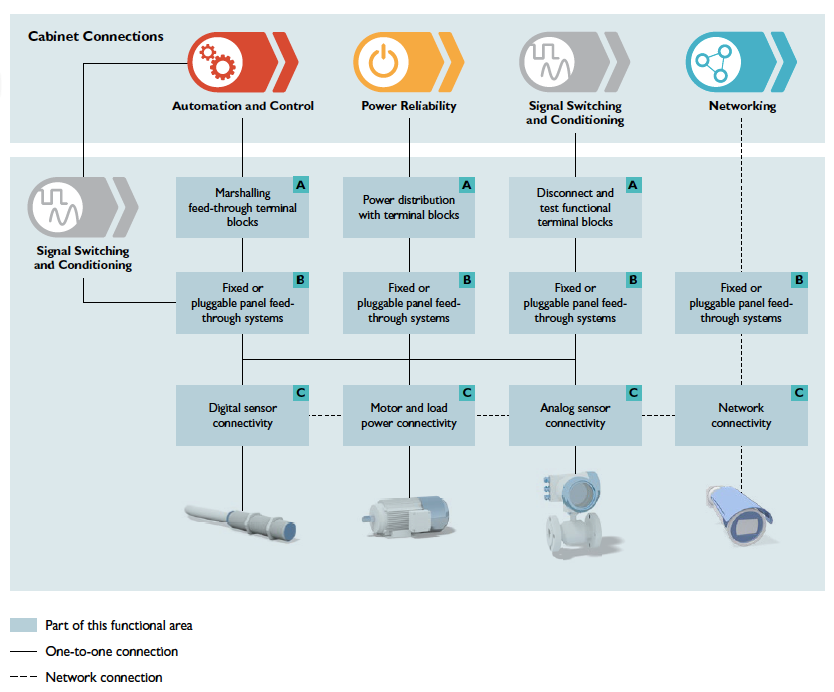

Na rysunku 2 przedstawiono różnorodność połączeń stosowanych we wnętrzu szafy sterowniczej. Okablowanie urządzeń produkcyjnych, serwerów komputerowych, czujników i elementów wykonawczych musi zostać wykonane podczas budowy szafy. Niezbędne jest także doprowadzenie do tych elementów zacisków i połączeń zasilania. W systemie występuje wiele różnych napięć i prądów przesyłanych przez przewody o różnych rozmiarach. Niektóre przewody mogą być ekranowane w celu zachowania integralności sygnału i wymagają zastosowania odpowiednich zakończeń. Kable czujników mogą wykorzystywać sygnały analogowe lub cyfrowe. Moduł terminala I/O marki Phoenix Contact przeznaczony do stosowania w stacji Inline pozwala uzyskać sygnały cyfrowe.

Seria COMPLETE obejmuje wszystkie popularne typy połączeń, interfejsów i paneli dotykowych oraz opcje montażu urządzeń.

Polecany produkt

Panel dotykowy 5,7″ 320 × 240 IP65 Ethernet/USB/CAN, Phoenix Contact

Panel dotykowy z aktywnym wyświetlaczem TFT 14,5 cm/5,7″, 320 x 240 pikseli (QVGA), 65536 kolorów, Arm9TM, 200 MHz, 2x host USB 2.0, 1 x Ethernet (10/100 Mb/s), RJ45, Windows CE 5.0, oprogramowanie użytkownika: TSvisRT (system magistrali: CAN). Dowiedz się więcej o wyborze odpowiedniego panelu dotykowego.

Przełączanie i kondycjonowanie sygnałów

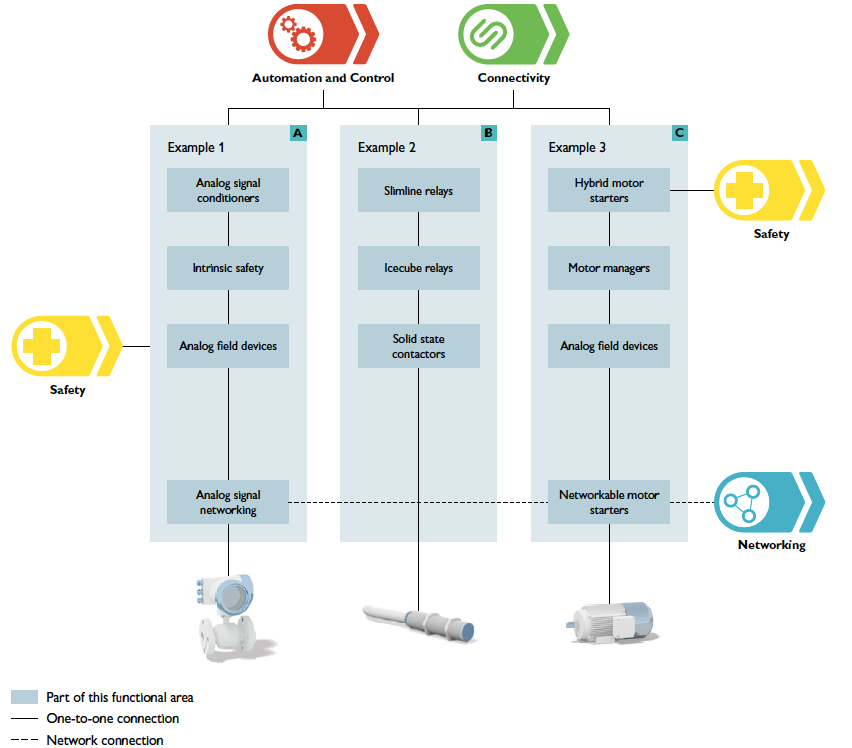

W środowisku przemysłowym występuje wiele elektrycznych stanów przejściowych, które powstają podczas uruchamiania i wyłączania silników oraz w trakcie pracy innych urządzeń produkcyjnych. Sygnały wyjściowe czujników analogowych są szczególnie podatne na takie stany przejściowe, dlatego oprócz ekranowania kabli i wdrażania środków zapobiegających zakłóceniom elektromagnetycznym (EMI) stosuje się dodatkowo jakąś formę kondycjonowania sygnału. Phoenix Contact oferuje szereg analogowych i cyfrowych modułów kondycjonowania sygnału, które poprawiają integralność i izolację sygnałów wyjściowych czujników (patrz rys. 3).

Polecane produkty

Elektroniczny rozrusznik silnika, Phoenix Contact

Moduł zacisków we/wy 16DI 0DO 24 V DC, Phoenix Contact

Kondycjoner sygnałów, Phoenix Contact

Bezpieczeństwo

Wszystkie systemy sterowania i zasoby produkcyjne są objęte międzynarodowymi przepisami dotyczącymi bezpieczeństwa funkcjonalnego, takimi jak IEC 61508, ISO 13849 i ISO 62061. Normy te określają wymagania dotyczące bezpieczeństwa urządzeń w celu zmniejszenia ryzyka obrażeń i szkód u operatora lub osób przeprowadzających prace konserwacyjne. Poziom nienaruszalności bezpieczeństwa (SIL) określa prawdopodobieństwo awarii sprzętu oraz potencjalne konsekwencje i stopień obrażeń, jakie może ona spowodować. Seria COMPLETE oferuje przekaźniki, aparaturę łączeniową, napędy silnikowe i inne urządzenia zabezpieczające zgodne z obowiązującymi normami.

Efektywność konstrukcji szaf sterowniczych

Phoenix Contact oferuje szeroki zakres narzędzi, zasobów i akcesoriów, które ułatwiają projektowanie i rozmieszczanie szaf sterowniczych serii COMPLETE (patrz rys. 5).

Pakiet oprogramowania do projektowania montażu i oznaczania szyn firmy Phoenix Contact jest bezpłatny i ułatwia wybór oraz rozmieszczenie urządzeń montowanych na szynie DIN, zapewnia również weryfikację poprawności układu. Ponadto oferuje możliwość drukowania etykiet. Proces konstrukcyjny uzupełniają rozwiązania identyfikacyjne w postaci różnych drukarek biurkowych i przenośnych, umożliwiających drukowanie na różnych materiałach.

Automatyzacja i sterowanie

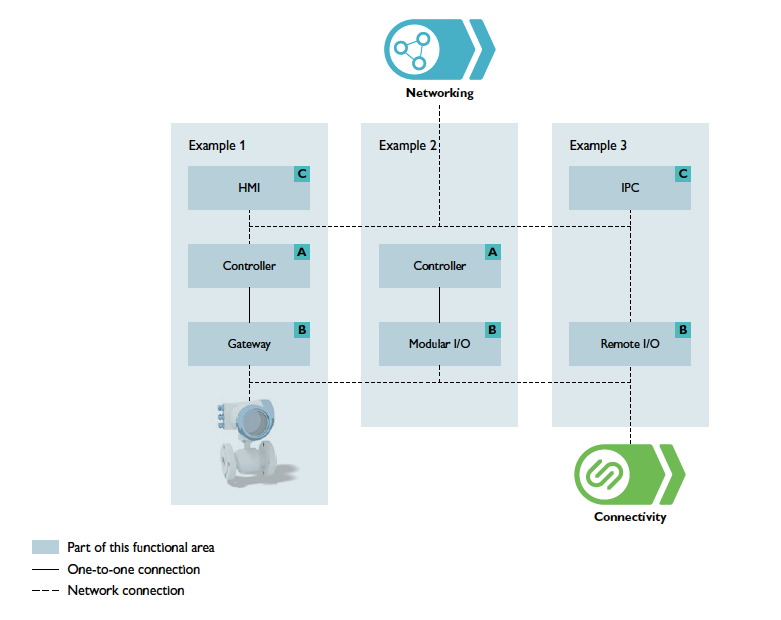

Firma Phoenix Contact opracowała serię sterowników programowalnych, zdalnych wejść/wyjść i bram, komputerów przemysłowych i interfejsów człowiek-maszyna (HMI) przeznaczonych do automatyzacji i sterowania systemami. Na rysunku 6 przedstawiono przykłady trzech z tych rozwiązań.

Na rysunku 6 w przykładzie 1 przedstawiono sterownik PLC połączony z bramą i interfejsem człowiek-maszyna (HMI). Interfejs HMI służy do wizualizacji działania zaworu, a brama zapewnia łączność sieciową ze starszymi urządzeniami.

Firma Phoenix Contact oferuje skalowalną gamę programowalnych sterowników logicznych (PLC), od prostych, jednofunkcyjnych, po sterowniki obsługujące aplikacje SCADA w czasie rzeczywistym. Dzięki sterownikom logicznym PLCnext można uzyskać nieograniczoną automatyzację, dostarczając rozwiązania do każdej aplikacji IoT. Użytkownicy mogą skorzystać z modułowego oprogramowania do projektowania, sklepu PLCnext, integracji z chmurą oraz platformy społecznościowej PLCnext. PLCnext umożliwia inteligentną automatyzację w szafie sterowniczej, w terenie oraz w inteligentnej infrastrukturze przemysłowej lub budynkowej.

Polecane produkty

Programowalny sterownik logiczny, dwurdzeniowy 800 MHz Cortex-A9, 512 MB RAM 0DO , Ethernet/PROFINET, Phoenix Contact

Sterownik PLC może łączyć się z platformą PROFICLOUD IoT i można go programować zgodnie z normą IEC 61131-3. Parametry: obsługa sieci PROFINET, gigabitowy Ethernet, komunikacja i przechowywanie w chmurze, zgodność z pakietem oprogramowania PLCnext.

Programowalny sterownik bezpieczeństwa SIL3 5DI 3DO 24 V, Ethernet/PROFINET/USB, Phoenix Contact

Programowalny sterownik bezpieczeństwa SIL3 jest przeznaczony do programowania za pomocą PLCnext Engineer lub Eclips zgodnie z normą IEC 61131-3 i spełnia wymagania bezpieczeństwa zgodnie z SIL 3 i PLe. Parametry: obsługa sieci PROFINET, gigabitowy Ethernet, komunikacja i przechowywanie w chmurze, zgodność z pakietem oprogramowania PLCnext.

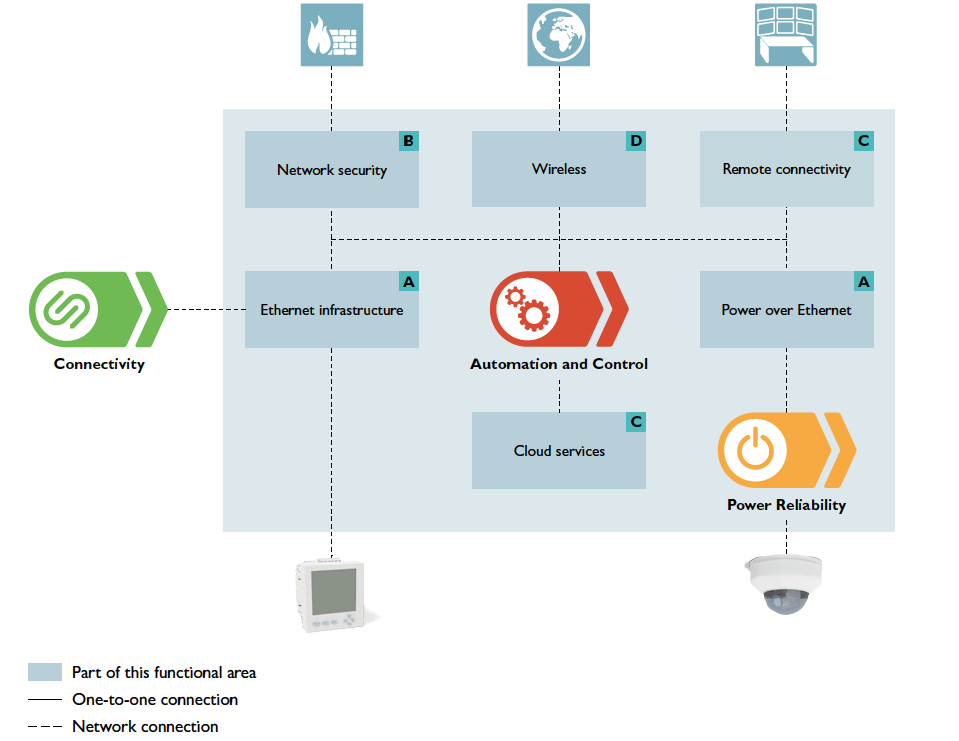

Łączność sieciowa i bezpieczeństwo

Wszelkie rozwiązania IIoT opierają się na łączności sieciowej, zarówno przewodowej, jak i bezprzewodowej. Tworzenie dowolnej infrastruktury opartej na sieci połączonej z Internetem stwarza wiele zagrożeń związanych z bezpieczeństwem cybernetycznym. Wdrożenie i zarządzanie niezawodną siecią zmniejsza ryzyko jej naruszenia przez niepowołane osoby. Rozwiązania Phoenix Contact w zakresie sieci i zabezpieczeń (patrz rys. 7) zapewniają skalowalną, niezawodną i solidną łączność oraz ochronę niezależnie od wykorzystywanych mediów komunikacyjnych.

Projektowanie bez obaw

Elfa Distrelec jest zaufanym partnerem dystrybucyjnym produktów Phoenix Contact. Więcej informacji na temat serii szaf sterowniczych, rozwiązań i urządzeń COMPLETE można znaleźć tutaj.