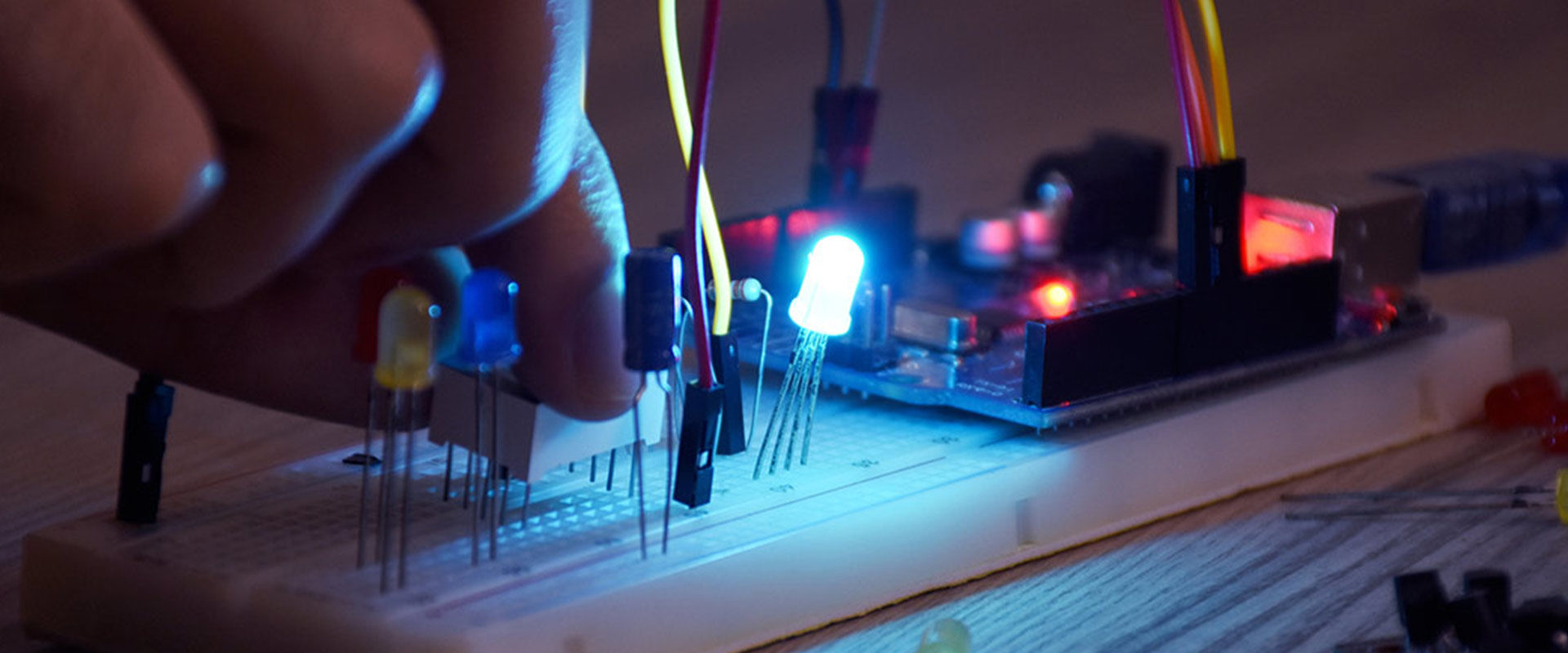

Der Trend, dass elektronische Komponenten immer kleiner werden, hat mehrere zusammenhängende Gründe. Einerseits stehen die Hersteller von Endprodukten unter dem Druck, ihre Produkte zu verkleinern und gleichzeitig deren Leistungsfähigkeit und Funktionalität zu erhöhen. Andererseits, müssen auch die Komponentenhersteller ihre Technologien ständig erneuern, damit die Komponenten in die kleineren Endprodukte passen. Das ist nur durch die technologische Forschung und Entwicklung möglich. Ein hervorragendes Beispiel dafür, sind Halbleiter, denn sie können mehrere Milliarden von Transistoren auf immer kleinerer Fläche unterbringen. Doch sie sind nicht die einzigen elektronischen Bauteile, die kleiner werden müssen. Heute enthalten die meisten elektronischen Endprodukte nur noch weniger als fünf Halbleiter, obwohl ihre Leistungsfähigkeit enorm gestiegen ist. Es werden jedoch Hunderte unterstützender und ebenso wichtiger Komponenten benötigt, wie z. B. passive Bauelemente (Induktoren, Kondensatoren und Widerstände).

Die Anforderungen an die Miniaturisierung von Bauteilen beschränken sich jedoch nicht nur auf elektronische Komponenten. In der Industrie ist der Platz in der Fabrikhalle sehr knapp bemessen, und der verfügbare Platz für die einzelnen Produktionsanlagen, Sensoren und Aktoren ist ebenfalls begrenzt. Folglich muss die nächste Generation jedes Produktionsmittels kleiner sein und mehr Funktionen bieten.

Dieser Artikel unterstreicht die Bedeutung der fortschreitenden Miniaturisierung von Komponenten, egal ob es elektronische Komponenten oder industrielle Sensoren sind.

Die Miniaturisierung von Komponenten wird immer wichtiger

Seit der Erfindung des Transistors in den späten 1940er Jahren hat die Elektronikbranche einen starken Wandel erlebt. Der Fokus war dabei stets auf der Miniaturisierung. Ein Jahrzehnt später wurde der erste integrierte Schaltkreis (IC) mit vier Transistoren von Robert Noyce bei Fairchild Semiconductor entwickelt. Heutzutage finden sich in den modernsten Prozessoren mehrere Milliarden Transistoren. Das bedeute, dass sich das Verfahren zur Herstellung von Halbleitern auf immer kleinerer Fläche deutlich verbessert hat. Die Fortschritte bei der Entwicklung und Herstellung von Komponenten sind jedoch auch der Elektronikindustrie im Allgemeinen zugute gekommen.

Die Auswirkungen des technologischen Fortschritts bei elektronischen Bauteilen

Der erste Transistor-Prototyp war im Vergleich zu den heutigen Geräten sehr groß. Allerding war er wesentlich kleiner als die damals üblichen Thermionischen Ventile. Der Transistor war nicht nur kleiner, sondern auch die Anordnung der Versorgungsspannung war weniger komplex als bei Röhren und es war kein Heizelement erforderlich. Schon früh erkannten die Ingenieure das Potenzial, das die Integration von Transistoren in einen IC bieten kann. Dies war der Startpunkt für die Entwicklung immer kleinerer und leistungsfähigerer ICs. Gordon Moore, der Mitbegründer von Intel, prognostizierte mit seinem “Mooreschen Gesetz”, dass sich die “Anzahl der Transistoren in einem IC alle zwei Jahre verdoppeln” würde.

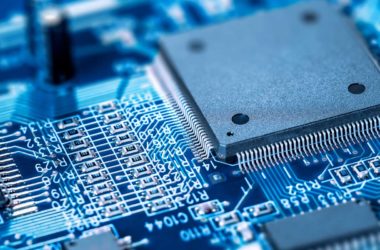

Die Forschung und Entwicklung im Bereich des Designs und der Entwicklung von Halbleiter-ICs ist auch heute noch führend in der Elektronikindustrie. Die Verkleinerung elektronischer Komponente stellt die Hersteller von automatisierten Produktionsanlagen vor die Herausforderung, sich auf kleinere Größen einzustellen. Die physischen Dimensionen, um die es jetzt geht, sind erstaunlich. Ein moderner Halbleiterprozessknoten beispielsweise hat derzeit eine Größe von 5 Nanometern (nm). Dieses Maß bezieht sich nicht auf die tatsächliche Transistorgröße, sondern wird von Halbleiterherstellern zur Angabe der Transistordichte verwendet. Viele Smartphones verwenden ICs, die auf dem 5-nm-Verfahren basieren, und die Rechenleistung der 30 Milliarden Transistoren ermöglicht den Betrieb des Telefons und all unserer beliebten Apps.

Transistoren und Halbleiter-ICs werden nach den Standardspezifikationen für die Oberflächenmontage (SMT) verpackt, die von der JEDEC Solid State Technology Association verwaltet werden. Das Gleiche gilt für oberflächenmontierte passive Komponenten wie Kondensatoren, Widerstände und Induktivitäten. Da Halbleiter immer kleiner und leistungsfähiger werden, müssen auch die passiven Komponenten an die Größe der Halbleiter angepasst werden. Deshalb findet man heute in jedem beliebgen embedded System nur ein paar komplexe ICs. Um die ICs herum befinden sich jedoch viele Hunderte von passiven Bauteilen, die für ihren Betrieb von grundlegender Bedeutung sind.

Ein Beispiel für ein Transistorgehäuse ist das Format SOT23-3 (Small Outline Transistor). Er wird in der Regel für Kleinsignal-Allzwecktransistoren verwendet, hat drei Anschlüsse und misst 3 mm x 1,75 mm x 1,3 mm. Einige ICs verwenden auch das SOT-23-Gehäuse, wobei das ‘-x’ die Anzahl der verwendeten Pins angibt. Ein SOT23-6 bezeichnet zum Beispiel ein IC mit sechs Pins.

Für integrierte Schaltungen gibt es eine Vielzahl unterschiedlicher Gehäuseformen, einige mit, andere ohne Verbleiung. In jedem Fall sind sie alle oberflächenmontiert. Einige Sensoren, wie z. B. mikroelektromechanische Systeme (MEMS), sind in gängigen Halbleitergehäusen untergebracht. Beispiele hierfür sind:

- SSOP (Shrink Small Outline Package) – bedrahtet – mit einem Pinabstand von 0,635 mm

- TSSOP (Thin Shrink Small Outline Package) – bedrahtet – mit einem Pinabstand von 0,65 mm

- QFN-Gehäuse (Quad Flat Non-leaded) – dieses Gehäuse ist in einer Vielzahl verschiedener Elektrodenanschlüsse (Stifte) erhältlich – von 14 bis 100 und in verschiedenen Teilungsbreiten – 0,5 mm – 1,65 mm

Die meisten oberflächenmontierten passiven“Chip”-Komponenten verwenden die EIA-Codes zur Angabe der Komponentengröße. Beliebte Beispielgrößen sind:

- 0805 mit 2,0 mm x 1,30 mm (0,08 Zoll x 0,05 Zoll)

- 0603 mit den Abmessungen 1,5 mm x 0,80 mm (0,06 Zoll x 0,03 Zoll)

- 0402 mit den Abmessungen 1,0 mm x 0,50 mm (0,04 Zoll x 0,02 Zoll)

Vitrine der Miniaturisierung elektronischer Komponenten

Yageo ist ein führender Anbieter von passiven Komponenten. Beispiele hierfür sind die Dickschicht-Chip”-Widerstände der RC_L-Serie und SMT-Keramik-Vielschichtkondensatoren (MLCC). Diese Serie verfügt über eine äußerst zuverlässige Elektrodenkonstruktion in einer kleinen Form, die sich für alle allgemeinen Anwendungen eignet, bei denen die Größe ständig abnimmt, z. B. Smartphones, Laptops, Fernsehgeräte sowie industrielle Anwendungen wie PLCM-Steuerungen und Automatisierungsgeräte. Einen Leitfaden zur Yageo RC_L-Serie mit allen elektrischen und mechanischen Spezifikationen finden Sie hier.

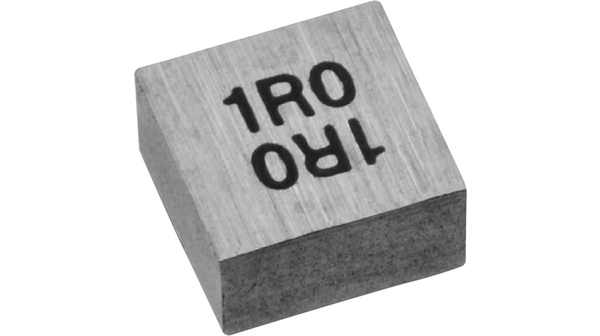

Mit den Reihen MAPI und MAIA bietet Würth Elektronik SMT-bestückbare Speicherinduktivitäten in Miniaturform. Die Speicherdrosseln der MAPI Reihe bieten eine hohe Strombelastbarkeit und bewältigen hohe transiente Stromspitzen. Sie sind magnetisch geschirmt und bieten dank ihrer magnetischen Eisenlegierung geringe Störgeräusche, ein geringes magnetisches Streufeld und hohe Nennströme.

Die WE-MAIA ist eine der kleinsten Leistungsdrosseln aus Metalllegierung auf dem Markt. Ihre Effizienz ist bemerkenswert, und die 4020HT-Serie gibt es jetzt in neuen Größen und erweiterten Temperaturversionen mit AEC-Q200 Grad 0- Qualifizierung für Betriebstemperaturen von -55 bis +150 Grad Celsius. Erfahren Sie mehr über die Speicherdrossel im Katalog der Serie.

Für das Prototyping von Schaltungen bietet Würth Elektronik das praktische Design Kit MAIA Speicherdrosseln mit Metalllegierung. Es deckt die gesamte Palette der Induktivitäten der Serie ab. Ein Datenblatt für das Design-Kit erhalten Sie hier.

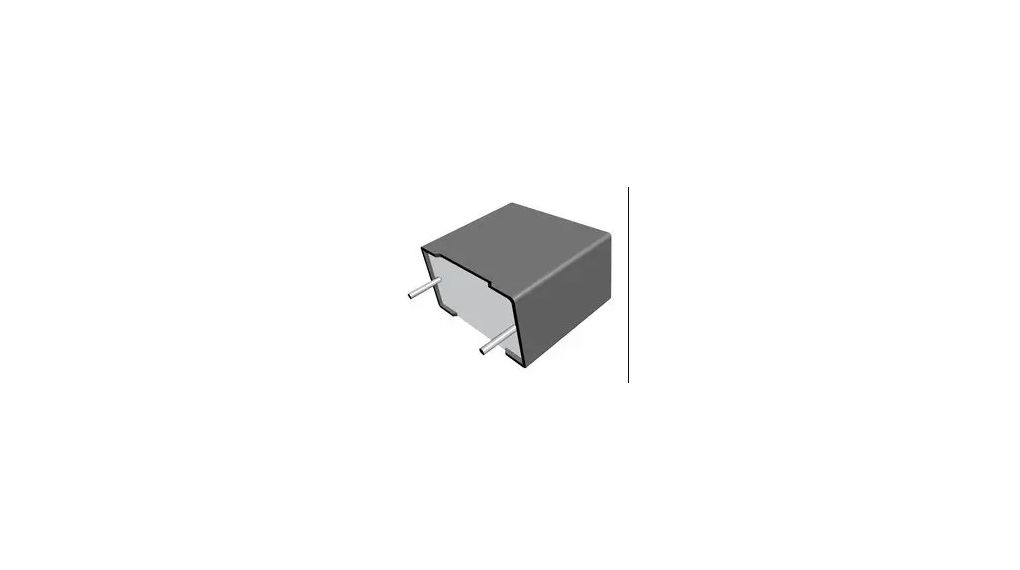

KEMET bietet ein umfassendes Sortiment an Kondensatoren, einschließlich oberflächenmontierter MLCCs und größerer, axial und radial bedrahteter Geräte mit höherer Spannung. Diese MLCCs werden von der EIA als “temperaturstabil” bezeichnet und fallen unter Materialien nach EIA-Klasse II. Klasse-II-Kondensatoren sind feste keramische dielektrische Kondensatoren, die sich für Bypass- und Entkopplungsanwendungen sowie für frequenzdiskriminierende Schaltungen eignen, bei denen die Kapazität Q und die Stabilität nicht entscheidend sind.

Die Serie C4AU, ein Hochspannungskondensator mit Kfz-Zulassung, der sich für den Einsatz in rauen elektrischen Umgebungen eignet, insbesondere für DC- Zwischenkreisanwendungen. Die C4AU-Serie ist ein metallisierter Folienkondensator aus Polypropylen, der eine hohe Kapazitätsdichte und eine hohe Kontaktzuverlässigkeit aufweist. Die Kondensatoren der C4AU Serie sind ein gutes Beispiel für minaturisierte Komponenten. Falls Sie mehr über die Entwicklung der Serie C4AU lesen möchten, finden Sie hier ein White Paper.

Ein breites Angebot an Kondensatoren von KEMET finden sie im Distrelec-Webshop.

Die Miniaturisierung von Komponenten in der Industrie

Die Miniaturisierung von Komponenten ist besonders für Hersteller von Endprodukten wichtig. Denn vor allem in der Industrie hat der Automatisierungsgrad in den letzten zehn Jahren deutlich zugenommen. Durch die Industrie 4.0 und das industrielle Internet der Dinge (IIoT) konnte die Effizienz deutlich gesteigert werden. Das bedeutet auch, dass immer mehr elektronikbasierte Sensoren, Steuergeräte und maschinelle Lernsystemen verwendet werden. Gleichzeitig wird der verfügbare Platz in den Fabriken immer knapper, was die Nachfrage nach kompakten, energieeffizienten und hochmodernen Komponententechnologien erhöht.

Daher ist das Streben nach Miniaturisierung von Bauteilen nicht auf elektronische Komponenten beschränkt. Auch die Hersteller von Automatisierungsgeräten und -baugruppen sind von der Miniaturisierung betroffen. Denn Fortschritte im 3D-Druck, in der Materialforschung und ein besseres Verständnis der Finite-Elemente-Analyse in der mechanischen Konstruktion tragen zur Gewichts-, Größen- und Kostenreduzierung bei.

Beispiele für miniaturisierte Industriekomponenten:

Ultraschallsensoren werden bei verschiedenen Aufgaben der Objekterkennung eingesetzt, z. B. bei Üerrollvorrichtungen und Produkten auf einem Förderband. Die U300 Serie von Baumer bietet kompakte Ultraschallsensoren. Die Sensoren verwenden einen Ultraschallsender, der mit 310 kHz arbeitet und einen Erfassungsbereich von bis zu 1 m bietet. Die U300-Serie misst 12,9 mm x 32,2 mm x 23 mm und benötigt daher deutlich weniger Platz als die Vorgänger-Serie. Der Anschluss an den Host-Controller erfolgt über einen 8-poligen M12-Industrierundsteckverbinder und entspricht der Schutzart IP67. Baumer bietet ein umfassendes Sortiment an Sensoren, die speziell für industrielle Anwendungen entwickelt wurden.

Ein weiterer Hersteller von Industriesensoren ist Wachendorff Sein ultra kompaktes Lägenmesssystem LMSCA32 misst die Länge von Materialien, Holz, Metall, Stoffen usw., während eines Fertigungsprozesses mit einem 200 mm langen Messrad.

Das ultrakompakte System mit Federarm hält den Kontakt des Rads mit dem zu messenden Material aufrecht, und der Drehgeber sendet Impulse, wenn sich das Rad dreht. Die Auflösungsfrequenz der Impulse ist von 200 Impulsen pro Umdrehung (ppr) bis 16.000 ppr konfigurierbar.

Die Vorteile der Miniaturisierung von Komponenten

Durch die Miniaturisierung können Entwickler und Hersteller, fortschrittlichere Funktionen in ihre Endprodukte einbauen und gleichzeitig deren Platzbedarf verringern. Sowohl bei einem IIoT-Sensor als auch bei einer industriellen speicherprogrammierbaren Steuerung, kann an Platz innerhalb des Produktgehäuses gespart werden. Somit können durch die Miniaturisierung elegantere und platzsparendere Produkte entworfen werden. Darüber hinaus eröffnet sie die Möglichkeit, die Merkmale und die Funktionalität neuer Produkte zu erhöhen, ohne deren Abmessungen zu vergrößern.