Grâce aux technologies avancées et à l’Internet industriel des objets (IIoT), il est possible de surveiller les installations et les usines. Les commandes électroniques, les capteurs et les produits automatisés permettent de détecter les interférences.

La communication de données peut être affectée par différents types d’interférences. Le fonctionnement des équipements et des connexions peut être affecté par les conditions météorologiques, une latence élevée, un faible rapport signal/bruit, de fortes vibrations, une pression élevée et de nombreux autres facteurs.

Aujourd’hui, l’accent est mis sur les environnements difficiles tels que les températures extrêmes, les fuites de caburant et l’humidité corrosive. Dans cet article, nous présentons des exemples de produits qui garantissent l’échange correct de données entre machines dans des conditions extrêmes.

L’IIoT face à des conditions environnementales difficiles

Même dans des environnements difficiles, l’IA et l’IoT permettent aux fabricants de surveiller correctement leurs installations et donc de maintenir leur production. La maintenance prédictive, qui se concentre souvent sur les zones de défaillance, cède la place à des systèmes de surveillance des machines qui collectent les données IoT industrielles et les évaluent à l’aide d’algorithmes d’IA. Lorsque les composants électroniques sont utilisés dans des zones industrielles ou à des températures extrêmes, les systèmes doivent être capables de résister à des conditions environnementales difficiles, où des champs magnétiques et électriques élevés et nocifs peuvent également se produire.

Une marque qui propose des solutions matérielles pour la collecte de données, la surveillance des machines et les projets IoT industriels dans des environnements difficiles est Brainboxes. Depuis 1984, l’équipe de Brainboxes, composée de concepteurs de logiciels et de matériels hautement qualifiés, crée, produit et soutient ses propres technologies. Cela a placé la marque parmi les principaux fabricants mondiaux d’équipements de communication industrielle.

Comment faire fonctionner une machine dans des conditions extrêmes ?

L’installation et la connexion des équipements constituent un défi, car les dispositifs électroniques ou les capteurs individuels peuvent se comporter différemment dans des environnements industriels difficiles. La durée de vie de l’équipement dépend du type d’équipement et des conditions dans lesquelles les données sont collectées. Les températures extrêmes, les interactions mécaniques, les décharges électrostatiques (ESD), les vibrations et les interférences électromagnétiques (EMI) sont des exemples de conditions difficiles dans les applications industrielles.

Les dispositifs compatibles avec l’IIoT permettent de prévenir les dommages potentiels. Les équipements technologiques avancés sont équipés de capteurs et de logiciels permettant de collecter et d’organiser les données, quelles que soient les conditions industrielles difficiles. Par exemple, les nouveaux produits d’automatisation de Brainboxes, tels que les switchs Ethernet industriels ou les modules d’entrée analogique, qui permettent de surveiller les composants clés du système d’automatisation, sont conçus pour la collecte continue et à distance de données de mesure. Comment ? Lisez la suite pour en savoir plus.

L’automatisation en Antarctique

En Antarctique, les températures descendent en hiver en dessous de -20 degrés jusqu’à des températures extrêmement basses de -55 degrés. De plus, l’obscurité totale règne pendant 105 jours par an. Malgré ces conditions difficiles, la collecte continue de données est possible dans les stations de recherche.

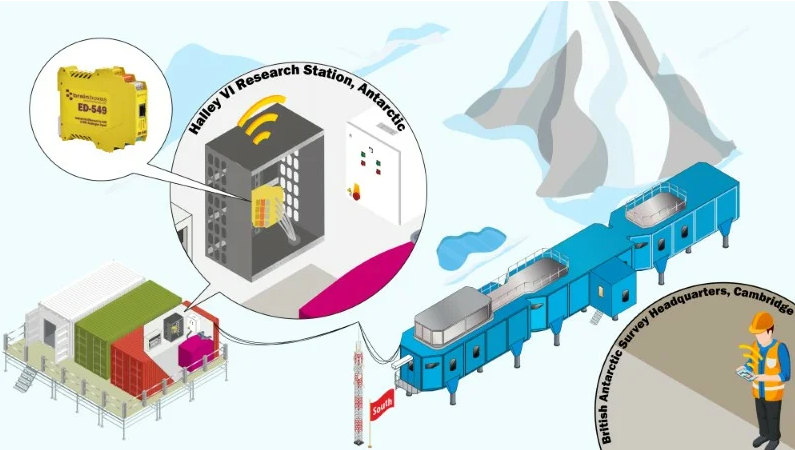

La station de recherche britannique Halley VI, située dans la mer de Weddell, est la première station de recherche mobile au monde à avoir été construite sur une banquise flottante. Les scientifiques peuvent y mener des recherches sur les problèmes mondiaux actuels tels que le changement climatique et l’élévation du niveau de la mer, ainsi que sur la météorologie spatiale. Les recherches menées à la station ont notamment permis d’identifier le problème du trou d’ozone en 1985.

La station est équipée d’un système d’alimentation autonome innovant développé par les ingénieurs du British Antarctic Survey (BAS). Ce système permet à l’équipe BAS d’effectuer ces mesures sans l’aide du personnel au sol, en construisant un système d’énergie autonome révolutionnaire avec un approvisionnement continu en carburant et en données.

La station est équipée d’une microturbine. C’est la première fois qu’une microturbine est utilisée en Antarctique pour alimenter des instruments de manière autonome. Cela permet au centre BAS de Cambridge de surveiller, de contrôler et d’arrêter le système à distance. La microturbine Capstone peut fonctionner pendant neuf mois sans entretien, contrairement aux générateurs diesel qui en nécessitaient tous les mois.

La microturbine est équipée d’un module d’entrée analogique de Brainboxes, qui collecte des données de tension et de courant très précises dans des conditions environnementales difficiles. Ces modules reçoivent des signaux de l’environnement et les convertissent en données lisibles par les ingénieurs à l’autre bout du monde.

Les modules d’entrée analogique de marque Brainboxes situés à l’intérieur de la turbine sont utilisés pour surveiller les capteurs de niveau de carburant dans le réservoir et pour mesurer le débit de carburant (voir figure 2). Il était essentiel de garantir une température stable à l’intérieur du boîtier, car les réservoirs externes contenant environ 50 m³ de carburant nécessitaient une moyenne de 140 litres par jour pour être pompés dans la microturbine. C’était la partie la plus difficile de l’installation à réaliser à distance. L’équipe BAS peut désormais s’occuper des niveaux corrects en surveillant les fuites de carburant en temps réel grâce à l’accès à un tableau de bord avancé qui fournit des données sur les niveaux et les pressions de carburant, ainsi que sur la position des soupapes.

Conclusion

L’apprentissage automatique et l’IA permettent de réduire les risques imprévus et de protéger les transferts de données. C’est pourquoi de nombreux appareils sont contrôlés à distance, sans qu’il soit nécessaire que le personnel les surveille au même endroit. Le BAS fonctionne à des températures aussi basses que -55°C depuis près de deux ans et le personnel n’est présent à la station qu’en été. Grâce aux modules d’E/S à distance de Brainboxes, les éléments clés du système d’automatisation peuvent être surveillés même dans des conditions environnementales extrêmes.

Vous pouvez visualisez un modèle 3D de la station de recherche Halley VI ici.

Produits recommandés

E/S à distance, Brainboxes

Caractéristiques:

- 8 canaux différentiels programmables individuellement

- Tous les types de capteurs peuvent être connectés aux entrées 0-10V et 4-20mA.

- Automatisation des processus de fabrication et contrôle des processus, support DIN intégré

- Température de fonctionnement de 40°C à +80°C – surveillance instantanée depuis n’importe quel navigateur web

- Avec un amplificateur à gain programmable (PGA), il est possible d’effectuer des mesures à pleine résolution jusqu’à 75 mV.

Switchs Ethernet industriels

Caractéristiques:

- Support DIN intégré

- Switch Ethernet sécurisé à 8 ports

- Double entrée d’alimentation redondante : de 5 à 30 volts DC

- Aucun logiciel n’est nécessaire.

- Plage de températures de fonctionnement : -40°C à +80°C/ -40°F à +176°F.

- Assistance et garantie