Za sprawą zaawansowanej technologii i Przemysłowego Internetu rzeczy (IIoT), możliwe jest monitorowanie obiektów i fabryk. Elektroniczne urządzenia sterujące, czujniki i zautomatyzowane produkty pozwalają na wykrywanie zakłóceń.

Na komunikację danych mogą wpłynąć różne rodzaje zakłóceń. Działanie urządzeń i połączeń może być zakłócone przez warunki pogodowe, duże opóźnienia, niski stosunek sygnału do szumu, silne wibracje, wysokie ciśnienie i wiele innych czynników.

Obecnie w centrum uwagi znajdują się trudne środowiska, takie jak ekstremalne temperatury, wycieki paliwa czy wilgoć powodująca korozję. W tym artykule przedstawiamy przykłady produktów zapewniających prawidłową wymianę danych między maszynami w ekstremalnych warunkach.

IIoT wobec trudnych warunków środowiskowych

Możliwości producentów w zakresie utrzymania linii produkcyjnych i właściwego monitorowania zakładów w szybko zmieniającym się, pełnym zakłóceń środowisku wymagają czasu i wysiłku. Na szczęście przemysłowe IoT i AI znakomicie radzą sobie nawet w trudnych warunkach. Konserwacja predykcyjna, która często skupia się na obszarach awarii, ustępuje miejsca systemom monitorowania maszyn, które gromadzą przemysłowe dane IoT i oceniają je za pomocą algorytmów AI. Gdy elementy elektroniczne są stosowane w obszarach przemysłowych lub w ekstremalnych temperaturach, systemy powinny być odporne na trudne warunki środowiskowe, w których mogą występować również szkodliwe wysokie pola magnetyczne i elektryczne.

Jedną z marek, która oferuje rozwiązania sprzętowe do gromadzenia danych, monitorowania maszyn i przemysłowych projektów IoT w trudnych warunkach środowiskowych, jest Brainboxes. Od 1984 roku zespół wysoko wykwalifikowanych projektantów oprogramowania i sprzętu Brainboxes tworzy, produkuje i wspiera swoje własne technologie. Dzięki temu marka znalazła się w światowej czołówce producentów przemysłowych urządzeń komunikacyjnych.

Praca maszyn w ekstremalnych warunkach

Instalacja i podłączenie sprzętu stanowi nie lada wyzwanie, ponieważ poszczególne urządzenia elektroniczne lub czujniki mogą zachowywać się inaczej w trudnych warunkach przemysłowych. Czas eksploatacji sprzętu zależy od jego rodzaju i warunków, w których gromadzone są dane. Przykładem trudnych warunków w zastosowaniach przemysłowych są ekstremalne temperatury, oddziaływania mechaniczne, wyładowania elektrostatyczne (ESD), wibracje i zakłócenia elektromagnetyczne (EMI).

Urządzenia wyposażone w technologię IIoT umożliwiają zapobieganie ewentualnym szkodom. Zaawansowane urządzenia technologiczne są wyposażone w czujniki i oprogramowanie, które pozwalają na gromadzenie i porządkowanie danych niezależnie od trudnych warunków przemysłowych. Na przykład nowe produkty z zakresu automatyki firmy Brainboxes, takie jak przemysłowe przełączniki Ethernet czy moduły wejść analogowych, które umożliwiają monitorowanie kluczowych elementów systemu automatyki, są przeznaczone do stałego i zdalnego gromadzenia danych pomiarowych. Jak to możliwe? Czytaj dalej, aby dowiedzieć się więcej.

Automatyzacja na Antarktydzie

W zimie temperatura na Antarktydzie spada zwykle poniżej -20°C – w ekstremalnych przypadkach nawet do -55°C. Oprócz tego przez 105 dni w ciągu roku panują tam ciemności. Mimo to, w stacjach badawczych możliwe jest ciągłe gromadzenie danych.

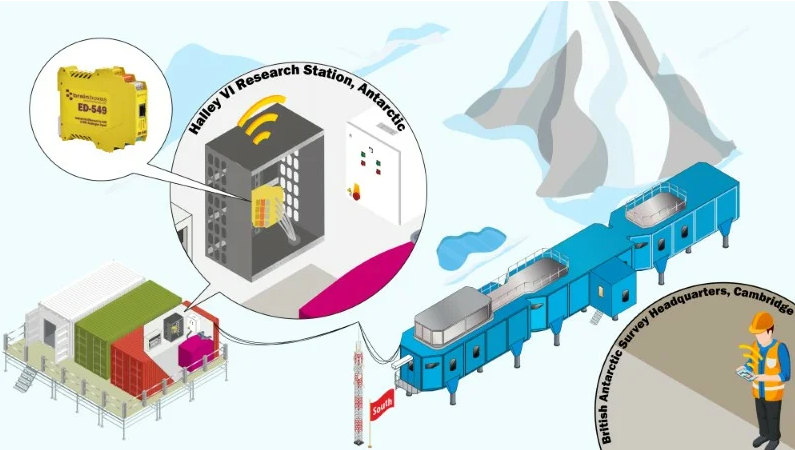

Stacja badawcza Halley VI na Morzu Waddella to pierwsza na świecie mobilna stacja badawcza zbudowana na szelfie lodowym. W ekstremalnych antarktycznych warunkach stacja służy jako światowa platforma obserwacji pogody ziemskiej, atmosferycznej i kosmicznej w strefie wrażliwej klimatycznie. Naukowcy mogą prowadzić tam badania nad aktualnymi światowymi problemami, takimi jak zmiany klimatyczne i wzrost poziomu morza, a także pogoda panująca w kosmosie. Badania prowadzone na stacji pozwoliły między innymi na zidentyfikowanie problemu dziury ozonowej w 1985 roku.

Stacja wyposażona jest w innowacyjny autonomiczny system zasilania opracowany przez inżynierów British Antarctic Survey (BAS). System ten pozwala zespołowi BAS na wykonywanie pomiarów bez udziału załogi naziemnej.

Na terenie stacji zainstalowana jest mikroturbina. To pierwszy przypadek wykorzystania na Antarktydzie mikroturbiny do autonomicznego zasilania oprzyrządowania. Dzięki temu oddział główny BAS w Cambridge w Wielkiej Brytanii może zdalnie monitorować, kontrolować i wyłączać system. Mikroturbina Capstone może funkcjonować przez dziewięć miesięcy bez potrzeby konserwacji, w przeciwieństwie do generatorów diesla, które wymagały jej co miesiąc.

Mikroturbina wyposażona jest w analogowy moduł wejściowy marki Brainboxes, który w trudnych warunkach środowiskowych gromadzi bardzo precyzyjne dane dotyczące napięć i prądów. Moduły te odbierają sygnały z otoczenia i przetwarzają je na czytelne dane dostępne dla inżynierów na drugim końcu świata.

Umieszczone wewnątrz turbiny analogowe moduły wejściowe marki Brainboxes są wykorzystywane do monitorowania czujników poziomu paliwa w zbiorniku oraz do pomiaru przepływu paliwa (zob. ilustracja 2). Zapewnienie stabilnej temperatury wewnątrz obudowy było niezbędne, ponieważ zewnętrzne zbiorniki mieszczące około 50 m³ paliwa wymagały przepompowania do mikroturbiny średnio 140 litrów dziennie. Była to najtrudniejsza część instalacji do przeprowadzenia zdalnie. Zespół BAS może teraz zadbać o prawidłowe poziomy poprzez monitorowanie wycieków paliwa w czasie rzeczywistym dzięki dostępowi do zaawansowanego pulpitu nawigacyjnego, który przekazuje dane dotyczące poziomów i ciśnienia paliwa oraz pozycji zaworów.

Podsumowanie

Uczenie maszynowe i AI pomagają zmniejszyć nieoczekiwane ryzyko i chronić transfery danych. Właśnie dlatego wiele urządzeń sterowanych jest zdalnie, bez konieczności nadzorowania ich przez pracowników w tej samej lokalizacji. System BAS od prawie 2 lat funkcjonuje w temperaturach sięgających -55°C, a pracownicy są obecni na stacji tylko latem. Dzięki zdalnym modułom IO firmy Brainboxes można monitorować kluczowe elementy systemu automatyki nawet w ekstremalnych warunkach środowiskowych.

Zobacz trójwymiarowy model stacji badawczej Halley VI tutaj.

Polecane produkty

Zdalne IO, Brainboxes

Parametry:

- 8 indywidualnie programowalnych kanałów różnicowych.

- Możliwość podłączenia wszystkich typów czujników do wejść 0-10 V i 4-20 mA.

- Możliwość automatyzacji hali produkcyjnej i kontroli procesów oraz zintegrowany montaż na szynie DIN.

- Temperatura pracy od 40°C do +80°C – natychmiastowe monitorowanie z dowolnej przeglądarki internetowej.

- Pomiary o pełnej rozdzielczości do 75 mV są możliwe dzięki wzmacniaczowi PGA.

Przemysłowe przełączniki Ethernet, Brainboxes

Parametry:

- Zintegrowany montaż na szynie DIN.

- Wzmocniony 8-portowy przełącznik Ethernet.

- Nadmiarowe podwójne wejścia zasilania: od 5 do 30 V DC.

- Brak konieczności stosowania oprogramowania.

- Przemysłowy zakres temperatur pracy: -40°C do +80°C (-40°F do +176°F).

- Pomoc techniczna i gwarancja.