Dank fortschrittlicher Technologie und dem industriellen Internet der Dinge (IIoT) können Fabrikanlagen und -standorte heutzutage ordnungsgemäss überwacht und Störungen mithilfe von elektronischen Steuerungen, Sensorikkomponenten und automatisierten Produkten frühzeitig erkannt werden.

Bei der Datenkommunikation in rauen Umgebungen gibt es einiges zu berücksichtigen, da Faktoren wie Witterungseinflüsse, lange Latenzzeiten, geringes Signal-Rausch-Verhältnis, Verbindungsprobleme, starke Vibrationen und hoher Druck, den Datenaustausch beeinträchtigen können.

Dieser Beitrag enthält Produktempfehlungen und Beispiele für einen reibungslosen Datenaustausch zwischen Maschinen unter schwierigen Bedingungen wie extreme Temperaturen, korrosive Feuchtigkeit und auslaufendem Kraftstoff.

IIoT in rauen Umgebungen

Auch in rauen Umgebungen können Hersteller mithilfe von KI und dem IoT ihre Anlagen ordnungsgemäss überwachen und somit ihre Produktion aufrecht erhalten. Die vorausschauende Wartung, die sich häufig auf Fehlerbereiche konzentriert, wird von Machine-Health-Systemen übertroffen, die industrielle IoT-Daten sammeln und mithilfe von KI-Algorithmen auswerten. Die autonomen Systeme sind in der Lage, diesen rauen Bedingungen standzuhalten und schützen die Elektronik vor Schäden durch zu hohe magnetische und elektrische Felder.

Einer der Hersteller, der Produkte bietet, die speziell für die Datenerfassung in rauen Umgebungen entwickelt wurden, ist Brainboxes. Das Unternehmen liefert Hardware-Lösungen für die Maschinenüberwachung und IIoT-Projekte. Mit einem Team hochqualifizierter Software- und Hardwareentwickler hat Brainboxes seit 1984 seine eigenen Kerntechnologien entwickelt, produziert und unterstützt. Das hat die Marke zu einem der weltweit führenden Hersteller von industriellen Kommunikationsgeräten gemacht.

Maschinenbetrieb unter extremen Bedingungen − wie ist das möglich?

Die Installation und der Anschluss von Geräten ist eine unglaubliche Herausforderung, da sich bestimmte elektronische oder sensorische Geräte in rauen Industrieumgebungen unterschiedlich verhalten können. Die Langlebigkeit des Systems hängt davon ab, wo die Daten erfasst werden und welches Gerät Sie verwenden. Einige Beispiele für schwierige Bedingungen in industriellen Anwendungen sind extreme Temperaturen, physikalische Stöße, elektrostatische Entladungen (ESD), Vibrationen und elektromagnetische Störungen (EMI).

Die Lösung sind IoT-fähige Maschinen. Moderne technologische Geräte sind mit Sensoren und Software ausgestattet, die Daten auch in rauen Industrieumgebungen erfassen und organisieren können. Zum Beispiel sind neue Automatisierungsprodukte von Brainboxes wie Industrial Ethernet Switches oder analoge Eingangsmodule, die die Überwachung von Schlüsselkomponenten des automatischen Systems ermöglichen, so konzipiert, dass sie das ganze Jahr über Messungen aus der Ferne erfassen. Wie das geht, erfahren Sie im Folgenden anhand eines konkreten Beispiels.

Automatisierung in der Antarktis

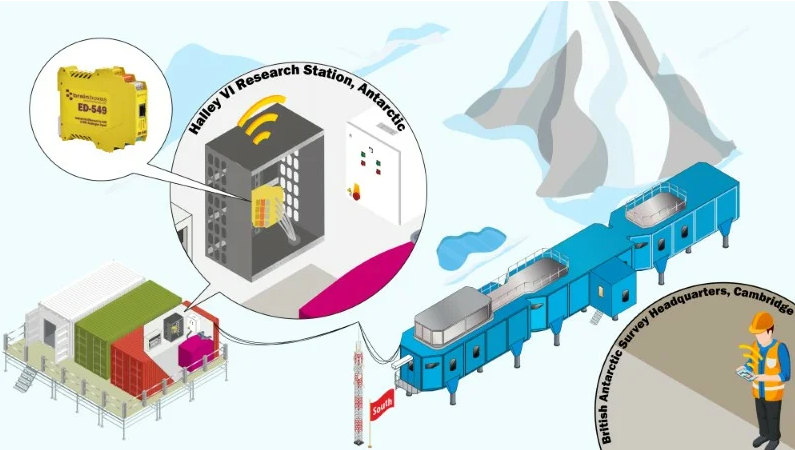

In der Antarktis fallen die Temperaturen im Winter unter -20 Grad bis zu extremen Tiefstwerten von -55 Grad. An 105 Tagen im Jahr herrscht zudem völlige Dunkelheit. Trotz dieser schwierigen Umstände, werden an der Halley Forschungsstation Daten für die Überwachung des Erd-, Luft- und Weltraumwetters erfasst.

Die Britische Forschungsstation Halley VI im Weddellmeer ist die erste mobile Forschungsstation der Welt, die auf einem schwimmenden Schelfeis errichtet wurde. Dank der preisgekrönten Spitzenforschung in den modernen Labor- und Wohnräumen der Station können Wissenschaftler dringende globale Probleme wie den Klimawandel und den Anstieg des Meeresspiegels sowie das Weltraumwetter und das Ozonloch untersuchen, das 1985 auf Halley entdeckt wurde.

Die Station ist mit einem innovativen autonomen Energiesystem ausgestattet, das von Ingenieuren des British Antarctic Survey (BAS) entwickelt wurde. Dieses System ermöglicht es dem BAS-Team, diese Messungen ohne die Hilfe von Bodenpersonal durchzuführen, indem es ein bahnbrechendes autonomes Energiesystem mit kontinuierlicher Treibstoff- und Datenzufuhr konstruiert.

Die Station ist mit einer Mikroturbine ausgestattet. Dies ist das erste Mal, dass eine Mikroturbine in der Antarktis installiert wurde, um Instrumente autonom zu betreiben. Dadurch kann die BAS-Zentrale in Cambridge das System aus der Ferne überwachen, steuern und abschalten. Die BAS-Ingenieure installierten den Capstone-Mikroturbinengenerator, da er im Gegensatz zu herkömmlichen Dieselgeneratoren neun Monate ohne Wartung auskommt und somit problemlos im Winter verwendet werden kann.

Im Inneren der Mikroturbine befindet sich ein analoges Eingangsmodul von Brainboxes, das das ganze Jahr über hochpräzise Messungen von Spannungen und Strömen in rauen Umgebungen erfasst. Diese Module wandeln Signale aus der realen Welt in lesbare Daten um, die den Ingenieuren im Netzwerk über 10.000 Meilen auf der ganzen Welt in Echtzeit zur Verfügung stehen.

Die analogen Eingangsmodule von Brainboxes sind im Inneren der Mikrogasturbine angebracht, um die Füllstandssensoren im Kraftstofftank zu überwachen und den Kraftstoffdurchfluss zu messen (Bild 2). Dafür war es besonders wichtig eine stabile Temperatur im Inneren des Gehäuses sicherzustellen, da externe Tanks mit einem Fassungsvermögen von etwa 50 m³ Brennstoff durchschnittlich 140 Liter pro Tag in die Mikroturbine pumpen mussten. Mithilfe eines komplexen Überwachungs-Dashboards, das Daten zum Kraftstoff, Füllstand, Druck und Ventilpositionen anzeigt, kann das Auslaufen des Kraftstoffs in Echtzeit überwacht werden.

Fazit

Maschinelles Lernen und KI können dazu beitragen, unerwartete Risiken zu bekämpfen und den Datenaustausch zu schützen, weshalb sie eine Schlüsselrolle bei der Bekämpfung von Störungen spielen. Aus diesem Grund werden viele Geräte aus der Ferne gesteuert, ohne dass sie von Mitarbeitern am selben Ort überwacht werden müssen. Wie wir oben dargelegt haben, läuft ein BAS-System seit fast 2 Jahren bei Temperaturen von bis zu -55°C, wobei das Personal nur in den Sommermonaten in der Station anwesend ist. Mit den Remote I/O-Modulen von Brainboxes können Sie wichtige Komponenten des Automatisierungssystems unabhängig von den extremen Bedingungen überwachen.

Sehen Sie sich hier das 3D-Modell des Halley VI Forschungszentrums an.

Produktempfehlung

Remote IO, Brainboxes

Funktionen:

- 8 individuell programmierbare differentielle Kanäle

- An die 0-10 V und 4-20 mA Eingänge können alle Arten von Sensoren angeschlossen werden.

- Fertigungsautomatisierung und Prozesssteuerung, integrierte DIN-Schienenmontage

- -40°C bis +80°C Temperaturbereich − Sofortige Überwachung von jedem Webbrowser aus

- Mit einem programmierbaren Verstärker sind Messungen mit voller Auflösung bis zu 75 mV möglich.

Industrial Ethernet Switches, Brainboxes

Funktionen:

- Integrierte DIN-Schienenmontage

- Gesicherter 8-Port-Ethernet-Switch

- Redundante duale Stromeingänge: von 5 bis 30 VDC

- Eine Software ist nicht erforderlich.

- Industrieller Betriebstemperaturbereich: -40°C bis +80°C/ -40°F bis +176°F.

- Unterstützung und Garantie