Dans le cadre de l’industrie 4.0 et de l’industrie 5.0, de plus en plus d’usines adoptent des technologies basées sur l’automatisation, l’intelligence artificielle (IA) et l’Internet industriel des objets (IIoT) afin d’améliorer leur rentabilité et leur productivité et d’économiser du temps et de l’énergie.

Le composant clé de cette automatisation est l’automate programmable industriel (API). Les API sont généralement utilisés dans les usines pour automatiser les processus séquentiels et répétitifs et jouent un rôle important dans l’IIoT. L’automate utilise les trois technologies mentionnées précédemment pour atteindre son objectif.

Selon un rapport de Statista, le marché mondial des API vaudra plus de 15 milliards de dollars d’ici 2026. Par ailleurs, Grand View Research indique que la taille du marché mondial de l’automatisation industrielle était de 158 milliards de dollars en 2021 et qu’elle devrait atteindre un taux de croissance annuel composé (TCAC) de 10,2 % entre 2022 et 2030. Il ne fait donc aucun doute que les API joueront un rôle énorme dans la croissance significative prévue pour l’automatisation industrielle au cours de la prochaine décennie.

Qu’est-ce qu’un API ?

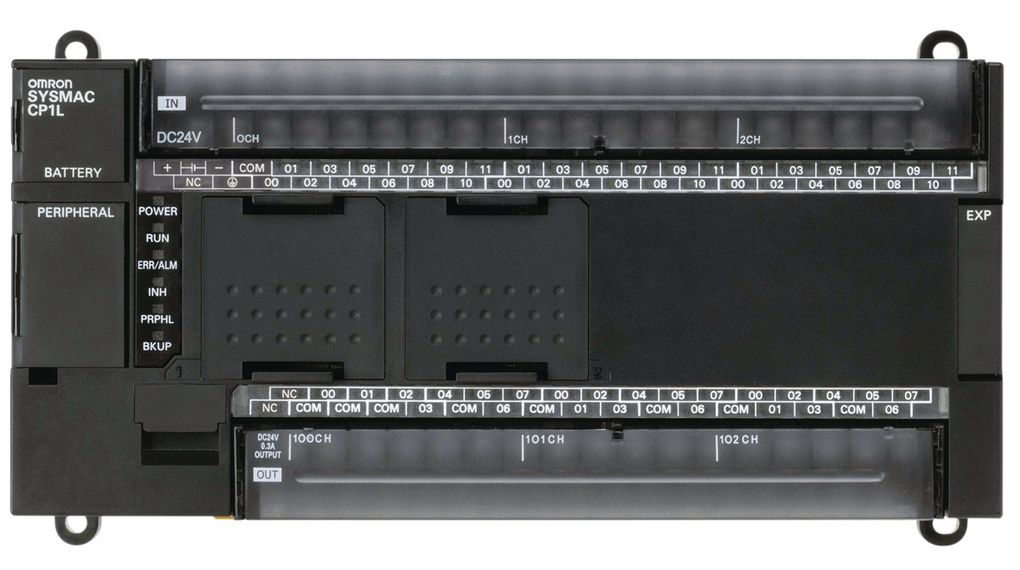

En termes simples, un API est un petit ordinateur modulaire programmé pour commander des tâches et des processus spécifiques dans des usines de différents secteurs. L’API se compose d’une unité centrale (CPU) et de modules d’entrée et de sortie, souvent appelés E/S.

Comment fonctionne un API ?

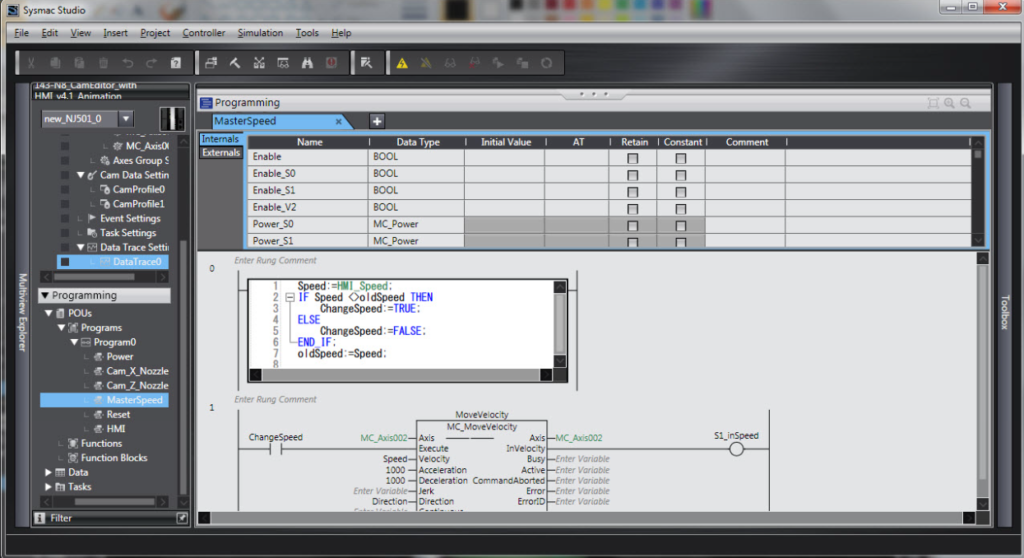

Outre les modules qui composent l’automate, un API doit également être relié à un dispositif de programmation et une alimentation. Le dispositif de programmation est généralement un ordinateur portable ou un ordinateur, avec le logiciel de programmation installé. Ce logiciel est utilisé pour créer des instructions pour l’API en fonction des différents résultats rapportés par les entrées. En plus des automates industriels programmables, Distrelec propose également le logiciel de programmation Sysmac Studio d’Omron.

Une fois programmé, l’API peut exécuter les instructions programmées et transmettre les étapes suivantes aux sorties ou à l’opérateur s’il a détecté un problème. La partie CPU de l’API dispose également d’une mémoire dans laquelle les instructions peuvent être enregistrées.

L’API surveille en continu les dispositifs d’entrée et peut prendre des décisions pour contrôler les dispositifs de sortie sur la base d’instructions programmées par l’utilisateur.

Types de dispositifs d’entrée

- Capteurs

- Commutateurs

- Boutons

Types de dispositifs de sortie

- Relais

- Lampes

- Vannes

Les quatre étapes d’un API

Voici les quatre étapes que l’automate effectue dans une boucle continue pour assurer l’efficacité.

- Balayage des entrées – L’API commence par balayer tous les dispositifs d’entrée connectés afin de déterminer leur état actuel.

- Balayage du programme – Une fois que les périphériques d’entrée ont été balayés, il faut faire référence à l’instruction créée par l’utilisateur.

- Balayage des sorties – après l’exécution du programme utilisateur, l’automate gère tous les dispositifs de sortie.

- Gestion – l’API effectue tous les diagnostics internes et communique avec le dispositif de programmation.

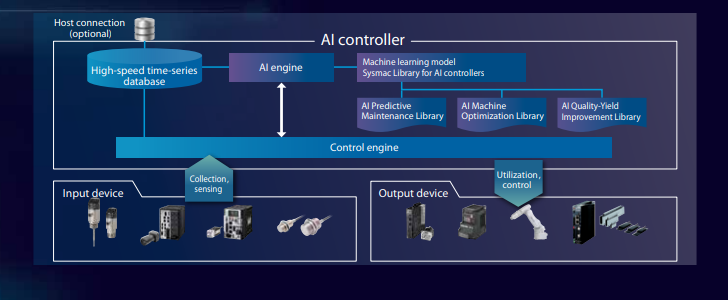

Apprentissage automatique et maintenance prédictive à l’aide d’API

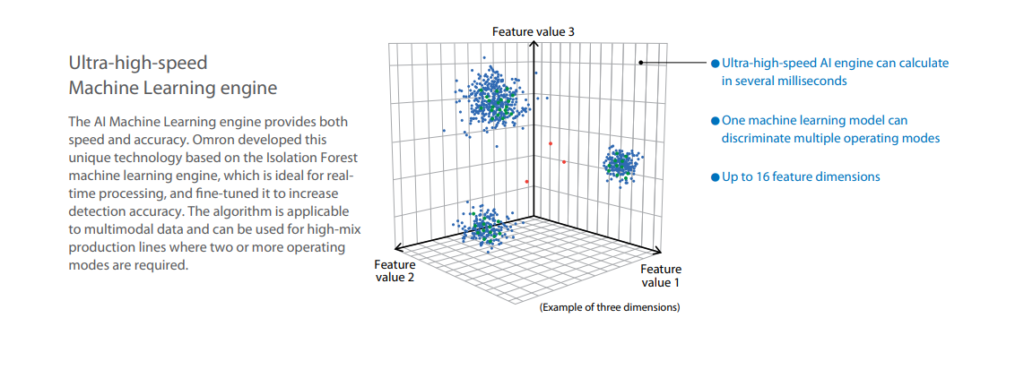

Les automates programmables industriels sont dotés de fonctions d’apprentissage automatique de pointe, ce qui permet aux opérateurs de recueillir de précieuses données en temps réel qui contribuent à améliorer la durée de vie des équipements et la qualité des produits. Les automates sont capables de détecter les anomalies et d’informer l’utilisateur de tout problème. L’intense capacité d’apprentissage automatique signifie que l’API détecte facilement si un comportement diffère du fonctionnement normal de la machine.

L’automate apprend les modèles de données du comportement nominal de la machine sans être explicitement programmé, ce qui signifie que les anomalies peuvent être rapidement détectées et corrigées. Ce processus permet de passer, pour chaque machine, d’une maintenance réactive ou planifiée à une maintenance basée sur l’état, ce qui signifie que la maintenance n’est effectuée que lorsqu’elle est vraiment nécessaire. Cela permet de réduire les coûts au minimum et d’exclure pratiquement tout arrêt de la machine.

Avantages de la maintenance basée sur l’état

- Un temps d’arrêt minimal signifie moins de pertes de production.

- Le remplacement des composants uniquement lorsque cela est nécessaire réduit les stocks de composants.

- Cette forme de maintenance permet de réduire les coûts de maintenance réactive.

- Les indicateurs peuvent identifier où se trouvent les défauts des machines.

- Les travaux de maintenance ne nécessitent plus d’ingénieurs qualifiés, car ils peuvent être standardisés.

Distrelec propose une large gamme d’API basés sur l’IA, notamment les séries NX et CP d’Omron. Les automates programmables industriels d’Omron peuvent être utilisés dans différents secteurs et sont un outil indispensable pour déterminer quand une maintenance prédictive doit être effectuée. Avec les API basés sur l’IA d’Omron, les anomalies peuvent être détectées en quelques millisecondes seulement, ce qui permet une vitesse et une sécurité maximales du traitement des données. Vous trouverez ci-dessous des informations sur la manière dont les API d’Omron permettent aux opérateurs d’effectuer une maintenance prédictive avant qu’une erreur ne se produise.

La maintenance prédictive

La procédure de maintenance prédictive de l’API IA d’Omron comprend cinq étapes principales :

- Génération d’un modèle d’apprentissage – Le comportement nominal de la machine est appris et les données machine en temps réel sont utilisées pour générer un modèle d’apprentissage et une valeur seuil.

- Surveillance de la machine – La machine est surveillée en continu sur la base du modèle d’apprentissage créé. Si les caractéristiques spécifiques dépassent le seuil, une notification est envoyée à l’opérateur.

- Définition d’un nouveau seuil – L’état de la machine est vérifié et si aucun problème n’est détecté, un nouveau seuil est défini.

- Exécution de la maintenance – Déterminer par programme quelle maintenance est nécessaire, y compris le remplacement des composants.

- Génération de modèles d’apprentissage avec de nouveaux composants – Un nouveau modèle d’apprentissage et un nouveau seuil sont générés sur la base du taux d’erreur précédent après remplacement des composants. La répétition de ces étapes rend la maintenance conditionnelle plus efficace.

Produits recommandés