Man mano che acquisiamo esperienza con le tecnologie dell’Industria 4.0 e ci dirigiamo verso l’Industria 5.0, sempre più fabbriche stanno costruendo un futuro in cui l’uomo e la macchina lavorano in armonia, adottando procedure che incorporano automazione, IA (Intelligenza Artificiale) e IIOT (Industrial Internet of Things). Quando le fabbriche intelligenti adottano queste tre tecnologie per i loro processi quotidiani, migliorano la redditività e la produttività, riducendo al contempo gli sprechi di tempo e di energia.

La componente chiave che consente alle macchine di funzionare automaticamente è chiamato controllore logico programmabile (PLC). Il PLC è comunemente utilizzato nelle fabbriche per automatizzare una serie di processi sequenziali e ripetitivi e svolge un ruolo importante nell’ IOT Industriale. Il controllore utilizza tutte e tre le tecnologie precedentemente menzionate per adempiere al suo scopo.

Un rapporto di Statista prevede che il mercato globale dei PLC avrà un valore di oltre 15 miliardi di dollari entro il 2026, mentre Grand View Research afferma che le dimensioni del mercato globale dell’automazione industriale si sono attestate a 158 miliardi di dollari nel 2021 e si prevede che raggiungeranno un tasso di crescita annuale composto (CAGR) del 10,2% tra gli anni 2022-2030. Inutile dire che i PLC svolgeranno un ruolo fondamentale nella crescita sostanziale dell’automazione industriale prevista per il prossimo decennio.

Che cos’è un PLC?

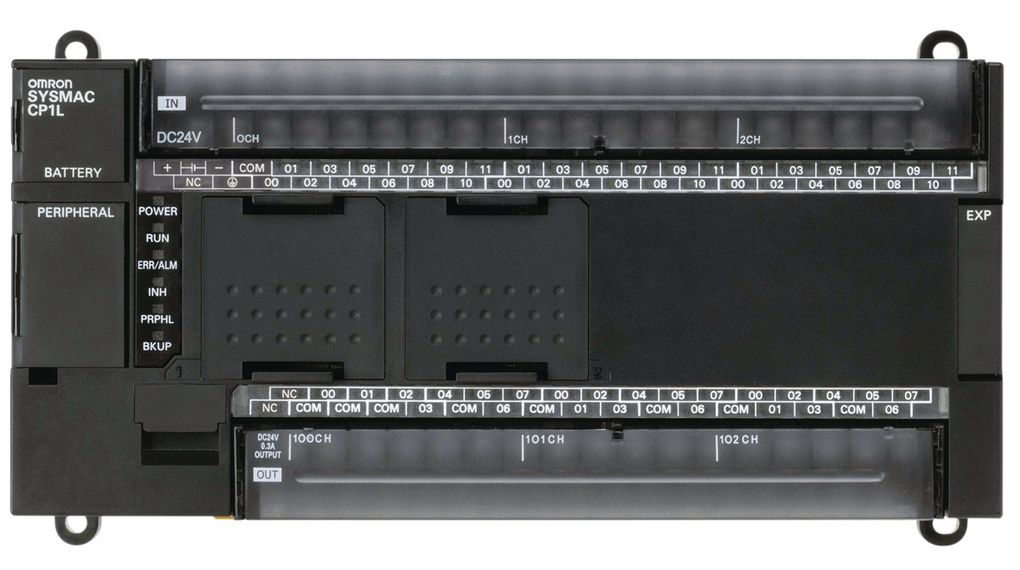

In parole povere, un PLC è un piccolo computer modulare programmato per controllare determinate attività e processi nelle fabbriche di diversi settori. Il PLC è realizzato allo stato solido ed è composto da un’unità di elaborazione centrale (CPU) e da moduli di ingresso e uscita, spesso chiamati I/O.

Come funziona un PLC?

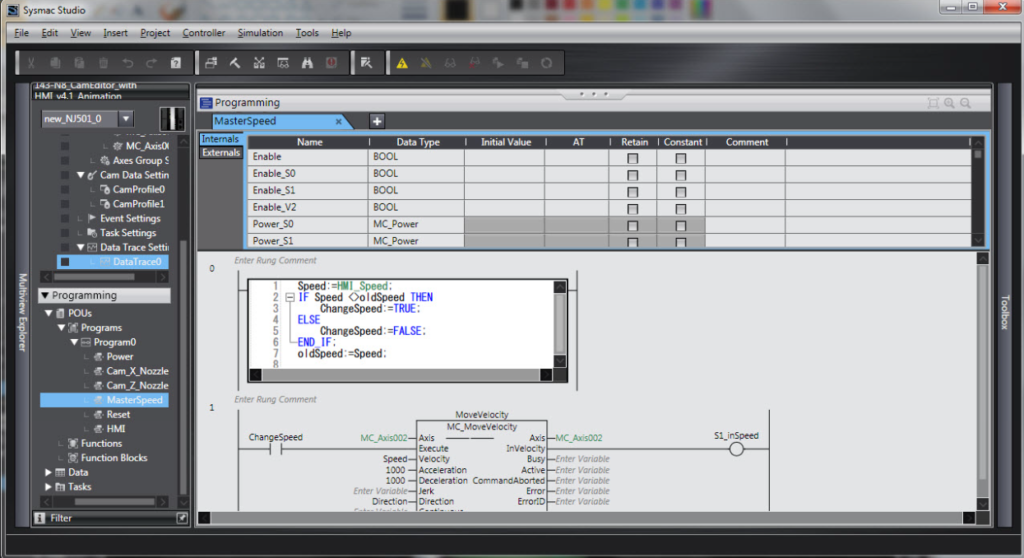

Oltre ai moduli che compongono il controllore, un PLC deve essere collegato a un dispositivo di programmazione e a un’alimentazione. Il dispositivo di programmazione è solitamente un computer portatile o un computer su cui è stato scaricato un software di programmazione. Questo software viene utilizzato per creare istruzioni o “logica” per il PLC, in base ai diversi risultati riportati dagli ingressi. Oltre a una serie di PLC, il negozio web Distrelec offre anche il software programmabile Sysmac Studio di Omron.

Dopo essere stato programmato, il PLC può eseguire le istruzioni che gli sono state impartite e comunicare le fasi successive alle uscite o all’operatore se ha rilevato un problema. La sezione CPU del controllore dispone anche di una memoria, che consente di memorizzare le istruzioni.

Il PLC monitora continuamente i dispositivi di campo in ingresso e può prendere decisioni basate sulle istruzioni programmabili personalizzate create dall’utente per controllare i dispositivi di uscita.

Tipi di dispositivi di ingresso

- Sensori

- Interruttori

- Pulsanti

Tipi di dispositivi di uscita

- Relè

- Lampade

- Valvole

Le quattro fasi di un PLC

Di seguito vengono illustrate le quattro fasi che il PLC esegue a ciclo continuo per garantire l’efficacia.

- La scansione degli ingressi – Per prima cosa, il PLC esegue la scansione di tutti i dispositivi di ingresso ad esso collegati per determinarne gli stati correnti.

- La scansione del programma – Dopo la scansione dei dispositivi di ingresso, deve fare riferimento alla logica creata dall’utente.

- La scansione delle uscite – Seguendo il programma personalizzato, il PLC aziona tutti i dispositivi di uscita.

- L’Housekeeping – Esegue qualsiasi diagnostica interna e comunica con il dispositivo di programmazione.

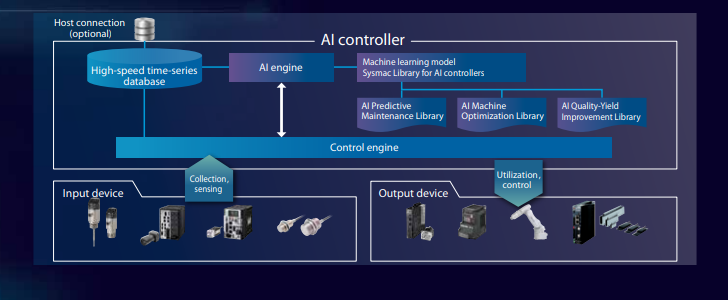

L’apprendimento automatico e la manutenzione predittiva con i PLC

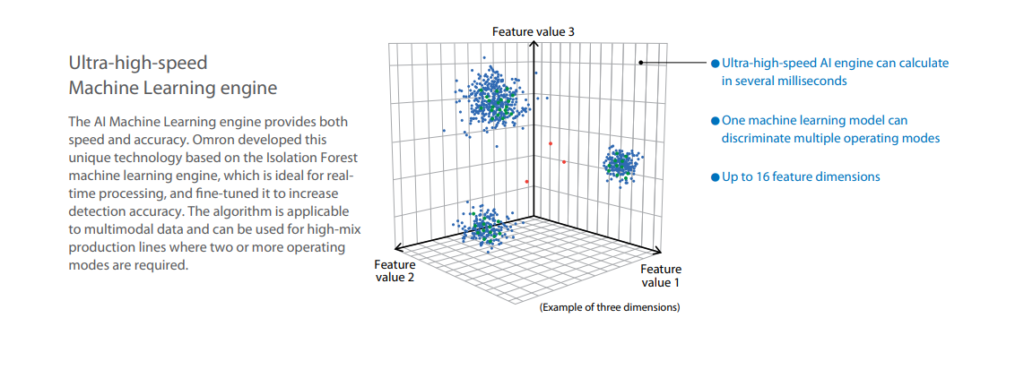

I PLC sono integrati con funzionalità di apprendimento automatico all’avanguardia, il che significa che gli operatori possono raccogliere dati preziosi in tempo reale che possono contribuire ad aumentare il ciclo di vita delle apparecchiature e la qualità dei prodotti. I controllori sono in grado di informare l’utente di eventuali problemi attraverso il rilevamento di anomalie. Grazie all’intensa capacità di apprendimento automatico, il controllore è in grado di rilevare facilmente se qualcosa differisce dal normale funzionamento della macchina.

Il controllore apprende i modelli di dati del comportamento nominale della macchina, senza essere esplicitamente programmato, il che significa che le anomalie possono essere rilevate e agite rapidamente. Questo processo consente di passare da una manutenzione reattiva o programmata a una manutenzione basata sullo stato della macchina, il che significa che la manutenzione viene eseguita solo quando è veramente necessaria, riducendo al minimo i costi ed eliminando quasi del tutto i tempi di fermo macchina.

I vantaggi della manutenzione basata sullo stato

- La riduzione dei tempi di fermo macchina comporta una riduzione delle perdite di prodotto.

- La sostituzione dei componenti solo quando è necessaria riduce le scorte di componenti.

- Questa forma di manutenzione riduce i costi di manutenzione reattiva.

- Gli indicatori possono identificare la posizione degli errori della macchina.

- Il lavoro di manutenzione può essere standardizzato e i tecnici specializzati possono apportare nuovo valore.

Il webshop di Distrelec offre una gamma di controllori di automazione AI, tra cui le serie NX e CP di Omron. I PLC di Omron possono essere utilizzati in una serie di settori e sono un elemento essenziale per determinare quando è necessario effettuare la manutenzione predittiva. Con i PLC Omron basati su AI, le anomalie possono essere rilevate in pochi millisecondi, consentendo la massima velocità e sicurezza di elaborazione dei dati. Scoprite di seguito come i PLC Omron funzionano per garantire che gli operatori possano eseguire la manutenzione predittiva prima che si verifichi un errore.

Manutenzione predittiva

La procedura di manutenzione predittiva dei PLC AI di Omron comprende cinque fasi principali:

- Generazione di un modello di apprendimento – Il comportamento nominale della macchina viene appreso e i dati della macchina in tempo reale vengono utilizzati per generare un modello di apprendimento e un valore di soglia.

- Monitoraggio della macchina – La macchina viene continuamente monitorata sulla base del modello di apprendimento generato. Se le caratteristiche specifiche superano il valore di soglia, viene emessa una notifica all’operatore.

- Impostazione di un nuovo valore di soglia – Viene controllato lo stato della macchina e, se non viene rilevato alcun problema, viene impostato un nuovo valore di soglia.

- Manutenzione eseguita – Determinazione programmatica della manutenzione necessaria, compresa la sostituzione dei componenti.

- Generazione di un modello di apprendimento con nuovi componenti – Viene generato un nuovo modello di apprendimento e un nuovo valore di soglia in base al livello di errore precedente, dopo la sostituzione dei componenti. La ripetizione di questi passaggi rende più affidabile la manutenzione basata sullo stato.

Prodotti consigliati