Im Zuge der Industrie 4.0 und der Industrie 5.0 setzen immer mehr Fabriken auf Technologien, die auf Automatisierung, künstlicher Intelligenz (KI) und dem industriellen Internet der Dinge (IIoT) basieren, um ihre Rentabilität und Produktivität zu verbessern und Zeit und Energie zu sparen.

Die Schlüsselkomponente für diese Automatisierung, ist die speicherprogrammierbare Steuerung (SPS). Die SPS wird üblicherweise in Fabriken zur Automatisierung sequenzieller und repetitiver Prozesse eingesetzt und spielt eine wichtige Rolle im IIoT. Die Steuerung verwendet die drei vorgenannten Technologien, um ihren Zweck zu erfüllen.

Laut einem Bericht von Statista soll der weltweite SPS-Markt bis 2026 einen Wert von über 15 Milliarden US-Dollar haben. Der weltweite Markt für Industrieautomatisierung betrug im Jahr 2022, einem Bericht der Grand View Research zufolge, 158 Milliarden US-Dollar und soll zwischen 2022 und 2030 eine durchschnittliche jährliche Wachstumsrate (CAGR) von 10,2 % erreichen. An diesem Wachstum ist die SPS massgeblich beteilligt.

Was ist eine SPS?

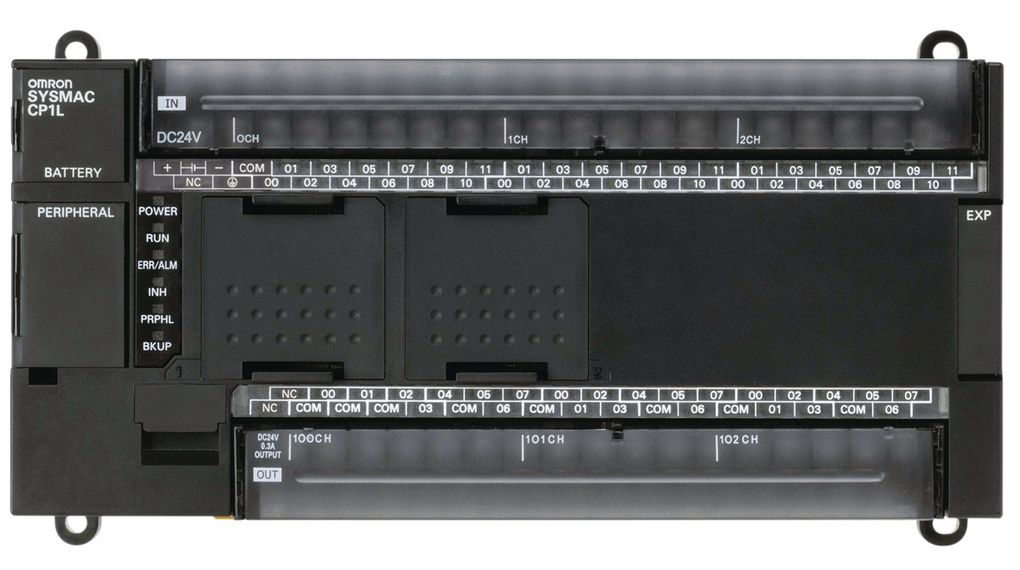

Einfach ausgedrückt, ist eine SPS ein kleiner, modularer Computer, der für die Steuerung bestimmter Aufgaben und Prozesse in Fabriken verschiedener Branchen programmiert wurde. Die SPS besteht aus einer Zentraleinheit (CPU) und Eingangs- und Ausgangsmodulen, die oft als E/A bezeichnet werden.

Wie funktioniert eine SPS?

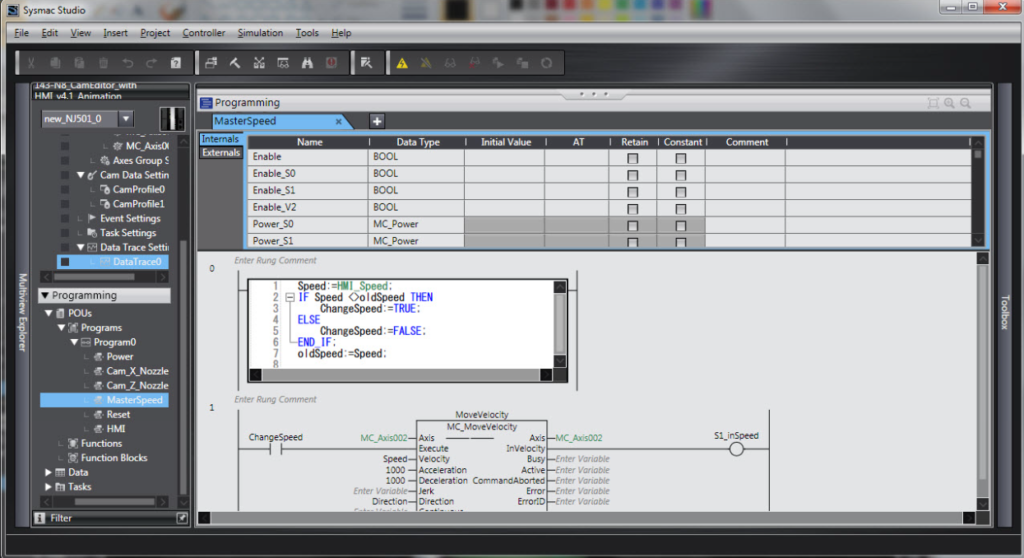

Neben den Modulen, aus denen die Steuerung besteht, muss eine SPS auch mit einem Programmiergerät und einer Stromversorgung verbunden werden. Ein Programmiergerät ist in der Regel ein Laptop oder Computer, auf den eine Programmiersoftware heruntergeladen wird. Diese Software wird verwendet, um Anweisungen für die SPS zu erstellen, die auf den verschiedenen von den Eingängen gemeldeten Ergebnissen basieren. Neben den speicherprogrammierbaren Steuerungen, finden Sie im Distrelec-Webshop auch die Programmiersoftware Sysmac Studio von Omron.

Nach der Programmierung kann die SPS die programmierten Anweisungen ausführen und die nächsten Schritte an die Ausgänge oder an den Bediener weiterleiten, wenn sie ein Problem erkannt hat. Der CPU-Teil der Steuerung verfügt ebenfalls über einen Speicher, in dem die Anweisungen gespeichert werden können.

Die SPS überwacht kontinuierlich die Eingangsgeräte im Feld und kann auf der Grundlage der benutzerdefinierten programmierten Anweisungen Entscheidungen zur Steuerung der Ausgangsgeräte treffen.

Arten von Eingabegeräten

- Sensoren

- Schalter

- Taster

Arten von Ausgabegeräten

- Relais

- Leuchten

- Ventile

Die vier Schritte einer SPS

Sehen Sie sich die vier Schritte an, die die SPS in einer kontinuierlichen Schleife durchführt, um die Effektivität zu gewährleisten.

- Eingangsscan − Zuerst scannt die SPS alle angeschlossenen Eingangsgeräte, um deren aktuellen Zustand zu ermitteln.

- Programmabtastung − Nachdem die Eingabegeräte abgetastet wurden, muss auf die vom Benutzer erstellte Anweisung verwiesen werden.

- Ausgangsabfrage – Nach dem benutzerdefinierten Programm steuert die SPS alle Ausgangsgeräte.

- Housekeeping – Führt alle internen Diagnosen durch und kommuniziert mit dem Programmiergerät.

Maschinelles Lernen und vorausschauende Wartung mit SPS

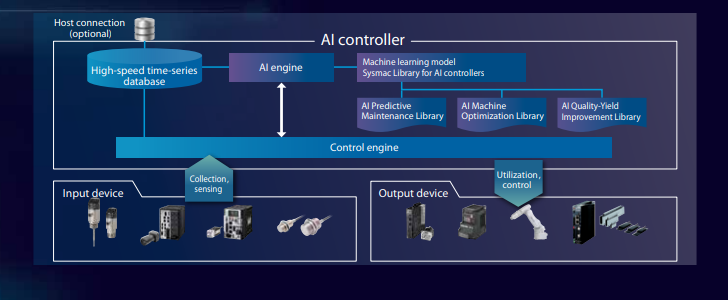

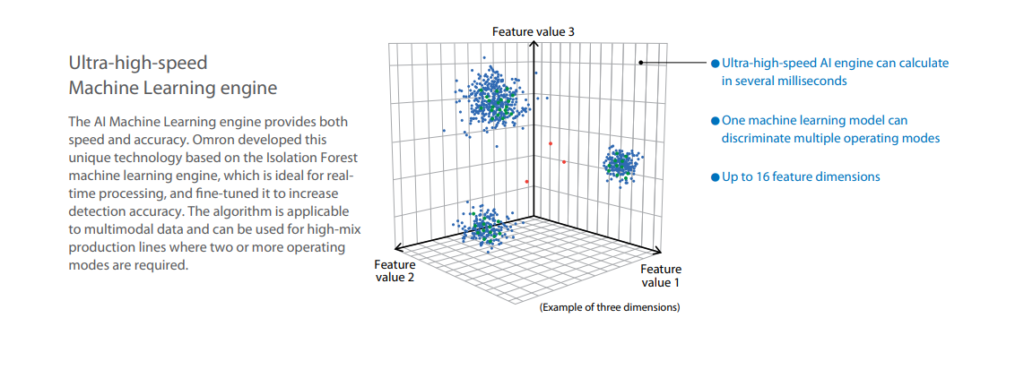

Speicherprogrammierbare Steuerungen sind mit modernsten maschinellen Lernfunktionen ausgestattet, so dass die Bediener wertvolle Echtzeitdaten sammeln können, die dazu beitragen, die Lebensdauer der Anlagen und die Produktqualität zu erhöhen. Dank der intensiven maschinellen Lernfähigkeit kann die SPS sofort Anomalien entdecken und melden.

Die Steuerung erlernt die Datenmuster des nominalen Maschinenverhaltens, ohne explizit programmiert zu werden, was bedeutet, dass Anomalien schnell erkannt und behoben werden können. Dieser Prozess ermöglicht für jede Maschine den Übergang von einer reaktiven oder geplanten Wartung zu einer statusbasierten Wartung, was bedeutet, dass die Wartung nur dann durchgeführt wird, wenn sie wirklich notwendig ist. Das reduziert die Kosten auf ein Minimum und schliesst Maschinenstillstände nahezu aus.

Vorteile der statusbasierten Wartung

- Minimale Ausfallzeiten bedeuten geringere Produktionsausfälle.

- Der Austausch von Bauteilen nur bei Bedarf reduziert den Bestand an Bauteilen.

- Diese Form der Wartung senkt die reaktiven Wartungskosten.

- Indikatoren können den Ort von Maschinenfehlern identifizieren.

- Wartungsarbeiten erfordern keine qualifizierten Ingenieure mehr, das sie standardisiert werden können.

Der Distrelec-Webshop einige KI-Automatisierungssteuerungen, darunter die NX– und CP-Serien von Omron. Die speicherprogrammierbaren Steuerungen von Omron können in verschiedenen Branchen eingesetzt werden und sind ein unverzichtbares Hilfsmittel, um festzustellen, wann eine vorausschauende Wartung durchgeführt werden muss. Mit den KI-basierten SPSen von Omron können Anomalien in nur wenigen Millisekunden erkannt werden, was eine höchstmögliche Geschwindigkeit und Sicherheit der Datenverarbeitung ermöglicht. Im Folgenden erfahren Sie mehr darüber, wie die speicherprogrammierbaren Steuerungen von Omron sicherstellen, dass Bediener eine vorausschauende Wartung durchführen können.

Vorausschauende Wartung

Das Verfahren zur vorausschauenden Wartung der KI-SPS von Omron umfasst fünf Hauptschritte:

- Generierung eines Lernmodells − Das nominale Maschinenverhalten wird erlernt und Echtzeit-Maschinendaten werden verwendet, um ein Lernmodell und einen Schwellenwert zu generieren.

- Überwachung der Maschine − Die Maschine wird auf der Grundlage des erstellten Lernmodells kontinuierlich überwacht. Wenn die spezifischen Merkmale den Schwellenwert überschreiten, wird eine Benachrichtigung an den Betreiber ausgegeben.

- Festlegen eines neuen Schwellenwerts − Der Maschinenstatus wird überprüft, und wenn kein Problem festgestellt wird, wird ein neuer Schwellenwert festgelegt.

- Durchführen der Wartung − Ermitteln Sie programmatisch, welche Wartung erforderlich ist, einschliesslich des Austauschs von Komponenten.

- Generierung eines Lernmodells mit neuen Komponenten − Ein neues Lernmodell und ein neuer Schwellenwert werden auf der Grundlage des vorherigen Fehlerniveaus generiert, nachdem die Komponenten ersetzt wurden. Durch die Wiederholung dieser Schritte wird die zustandsabhängige Wartung zuverlässiger.

Produktempfehlungen