Az üzemanyagcellák már sok éve léteznek, ám a közelmúltban bekövetkezett technológiai fejlődés és a klímasemlegességre irányuló globális kezdeményezések miatt jelentős beruházások történtek olyan autógyáraknál, mint a Honda, a Toyota, a Hyundai vagy a Mercedes.

A minőségi üzemanyagcellák tervezése és gyártása megköveteli az eszköz jellemzését és az eszköz teljesítményének vizsgálatát. A készenléti erőművek és gépjárművek esetében az üzemanyagcellákat kötegekben építik össze, hogy az alkalmazáshoz szükséges teljesítményigényt kielégítsék. Ezek a kötegek nagy teljesítményt képesek előállítani; ezért az üzemanyagcellák jellemzéséhez és teszteléséhez nagy teljesítményű tápegységekre és elektronikus terhelésekre van szükség.

Az üzemanyagcellák jóval több mint 10 kW teljesítményt képesek leadni. Az Elektro Automatik nem csak nagy teljesítményű egyenáramú tápegységeket és fogyasztókat gyárt, de ezek a termékek számos olyan tulajdonsággal rendelkeznek, amelyek egyszerűsítik az üzemanyagcellák szimulációjának, jellemzésének és tesztelésének feladatát, és hatékonyabbá teszik a tesztelést.

Mi az az üzemanyagcella?

Mielőtt az üzemanyagcellák teszteléséről beszélnénk, nézzük át röviden, hogy mi is az az üzemanyagcella. Az üzemanyagcellák kémiai üzemanyagot tartalmaznak. Amikor kémiai reakció megy végbe, a folyamat általában energiát termel, amelynek több mellékterméke is van, például hő. A legtöbb üzemanyagcella gyakran hidrogénalapú, amelyet oxidálószerrel, például oxigénnel kevernek, ami aztán elektrolitokat hoz létre.

A hidrogén használatának előnye, hogy a kémiai reakció mellékterméke csak hő és vízgőz, így tiszta energia előállításáról van szó. Az üzemanyagcellákban használt hidrogén többféle módon nyerhető ki: fosszilis gázok gőz-metános reformálásával, biomassza elgázosításával, víz elektrolízisével vagy szoláris termokémiával.

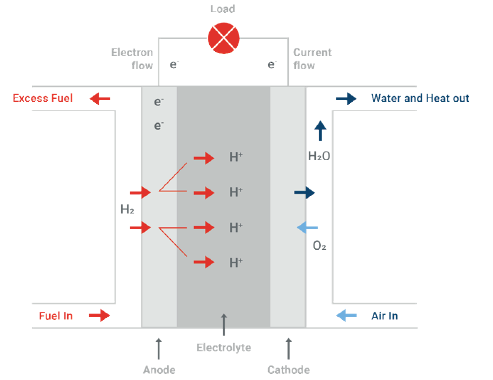

Az üzemanyagcella kialakításának számos típusa létezik, de mind ugyanazokból az elemekből áll: egy anódból, egy katódból és egy elektrolitból, amely lehetővé teszi az ionok mozgását az üzemanyagcella két oldala között, amint azt az 1. ábra mutatja.

Hogyan vizsgálható a korrózióállóság?

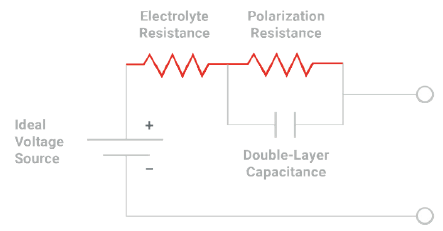

Az üzemanyagcella legfontosabb paramétere az ellenállásos komponense. Az elektrolit ellenállása járul hozzá leginkább az üzemanyagcella teljes ellenállásához. A polarizációs ellenállás a reakció ekvivalens ellenállását, a kettős rétegkapacitás pedig az anód-elektrolit-katód határfelületeket modellezi. Minél kisebb az üzemanyagcella teljes ellenállása, annál kisebb a teljesítményveszteség és annál nagyobb a hatásfok.

A kW-tól MW-ig terjedő teljesítmény előállítása esetén a túl magas teljes ellenállás megakadályozhatja, hogy az üzemanyagcella-köteg a maximális névleges teljesítményt adja le.

Az üzemanyagcella ellenállásának mérésével kapcsolatos nehézséget az okozza, hogy a cella feszültségforrása nem különíthető el az ellenállásos komponensektől, ahogyan azt az áramköri modell sugallja. A hagyományos egyenáramú ellenállásmérés helyett az üzemanyagcella ellenállásának méréséhez váltakozó áramú mérés szükséges.

A pszeudo-váltakozó áramú mérés az úgynevezett árammegszakítási módszer. Ez a módszer, ahogy a neve is mutatja, úgy hoz létre áramot, hogy a terhelési áramot állandósult állapotról hirtelen 0 A-re állítja. Az üzemanyagcella feszültsége a terhelési áram és az üzemanyagcella ellenállás szorzatával csökkentett feszültségről a nyitott áramköri feszültségre emelkedik.

Hogyan lehet tehát létrehozni az üzemanyagcella jellemzéséhez szükséges áramot? Szükség van egy elektronikus terhelésre és arra, hogy állandó áramkimenetét változó frekvenciájú váltakozó áramú jellel lehessen változtatni. A terhelés és a hullámforma-generátor összekapcsolható.

A hullámforma-generátorok kis teljesítményű eszközök, ezért a több üzemanyagcellát tartalmazó üzemanyagcella-kötegek tesztelése problémát jelentene. A hullámforma-generátort egy előfeszítő-T eszközön keresztül csatlakoztathatja az elektronikus terheléshez; de az előfeszítő-T eszközök kis teljesítményű komponensek, amelyeket elsősorban rádiófrekvenciás alkalmazásokhoz használnak. Egy kis teljesítményű hullámforma-generátor csatlakoztatása egy nagy teljesítményű elektronikus terheléshez kihívást jelent.

Az EA megoldja ezt a kihívást az ELR elektronikus terhelésekkel, mivel a hullámforma-generátort a terhelésbe integrálják. Nem kell aggódnia a külső csatlakozások miatt és a hullámforma-generátornak a nagy teljesítmény okozta károsodásoktól történő védelme miatt. A hullámforma-generátor szinuszhullámokat, háromszöghullámokat, négyszöghullámokat, trapézhullámokat, rámpákat és tetszőleges hullámformákat ad ki. Az ELR terheléssel bármilyen típusú dinamikus terhelést létrehozhat, beleértve a szinuszos perturbációt egy egyenáramú áramelnyelőn az üzemanyagcella ellenállásának jellemzésére.

Ezenkívül az ELR terhelés a belső hullámforma-generátorral a tesztelt üzemanyagcellát a dinamikus terhelésváltozások széles skálájának teheti ki mind a teljesítmény-, mind a tartóssági teszteléshez. A terhelés nagy lépcsőzetes terhelésváltozásokkal, változó működési ciklusok mellett terheli az üzemanyagcellát.

Üzemanyagcella szimulációja valósághű inverter vagy DC-DC átalakító teszteléséhez

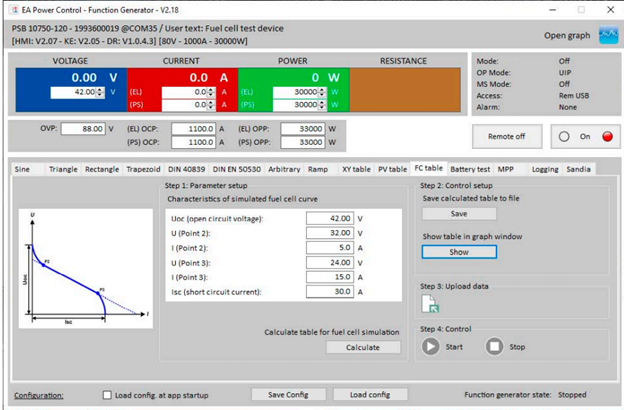

Most, hogy az üzemanyagcella jellemzése megtörtént, a PSB sorozatú tápegységek, amelyek beépített hullámforma-funkciógenerátorral is rendelkeznek, képesek szimulálni az üzemanyagcella kimenetét. A szimulált üzemanyagcella segítségével egy olyan eszközhöz, mint például egy készenléti áramforráshoz vagy egy gépjármű DC-DC átalakítójához tartozó inverter a lehető legreálisabb körülmények között tesztelhető. Csak használja az Elektro Automatik Power Control szoftver Funkciógenerátor alkalmazását. Adja meg a legfontosabb feszültség- és áramparamétereket, és a Funkciógenerátor alkalmazás lehetővé teszi, hogy a PSB tápegység emulálja az Ön üzemanyagcellakészletének kimenetét.

A 3. ábra az Üzemanyagcella táblázatának ablakát mutatja, amely az üzemanyagcella jellegzetes V-I görbéjét mutatja, és meghatározza az üzemanyagcella kimenetét. Maximális feszültségnél az üzemanyagcella teljesítményét az elektrokinetikus hatások uralják. A görbe középső részén az üzemanyagcella lineáris, ohmos ellenállása határozza meg a kimeneti jellemzőket. A görbe nagy áram-alacsony feszültség szakaszán az exponenciális karakterisztikát az határozza meg, hogy az energia gyorsabban fogy el, mint ahogy a hidrogén és az oxigén az anódhoz és a katódhoz tud diffundálni, hogy energiát szolgáltasson.

A szimulált üzemanyagcella kimenete tesztelheti az inverter vagy a DC-DC teljesítményét, mivel ezek a terhelések gyenge- és erősáramot egyaránt felvesznek. Az eredmények azt mutatják, hogy az üzemanyagcella változó feszültsége mellett a fogyasztók mennyire képesek fenntartani a teljesítményüket. Szerencsére az inverterek és DC-DC átalakítók teszteléséhez nincs szükség bonyolult, külső változó ellenállással ellátott tesztelési berendezésre. Mindössze egy PSB sorozatú tápegységre van szükség.

Energiatakarékos és alacsonyabb hőmérsékletű működés

Mind az ELR sorozatú elektronikus terhelések, mind a PSB sorozatú kétirányú (forrás és elnyelő) tápegységek képesek az energiát felvenni és visszavezetni az elektromos hálózatba kiemelkedő, 96%-os hatékonysággal. Amikor az ELR terhelést vagy a PSB tápegységek elnyelő funkcióját használja, a két műszerben lévő hatékony inverterek biztosítják a regeneratív energia-visszanyerést, így csökkentve az elektromos közüzemi költségeket. Az elnyelt energia hálózatba történő visszajuttatása megtakarítja az akár 30 kW teljesítményű műszerek hűtési igényeit. A műszerek biztonságos üzemi hőmérsékleten tartásához kisebb teljesítményű, csendesebben működő ventilátorokra és kevesebb hűtőinfrastruktúrára van szükség. Használja ki az alacsonyabb rezsiköltséget és annak tudatát, hogy óvja a környezetet.

Bármilyen automatizált tesztkörnyezetben dolgozhat

Az Elektro Automatik PSB tápegysége és az ELR terhelései több interfészt kínálnak, amelyek lehetővé teszik az egyszerű kommunikációt és vezérlést egyes tesztkörnyezetekben. A PSB sorozatú tápegységek és az ELR terhelések a számítógépekhez való egyszerűbb csatlakoztatás érdekében alapfelszereltségként USB- és Ethernet-interfésszel rendelkeznek. Az opcionális ModBus- és Profibus-interfészekkel a műszerek lehetővé teszik a programozható logikai vezérlő (PLC) általi vezérlést. A CAN-interfész segítségével a műszerek csatlakoztathatók az autóipari vezérlőrendszerekhez. Ez nagyobb rugalmasságot jelent, mint amit más tápegységek vagy elektronikus terhelések biztosítanak.

Összefoglalva

Az üzemanyagcella-tesztelés egy összetett folyamat, amely a megfelelő eszközökkel megkönnyíthető. Az Elektro Automatik vezető szerepet tölt be az erősáramú elektronika területén, és számos megoldást kínál az üzemanyagcellák tesztelésére az autóipari piacon. A hidrogén üzemanyagcellák az egyik legtisztább üzemanyagnak számítanak, amelyek alacsony szén-dioxid-kibocsátás mellett használhatók. Az üzemanyagcellák rendszeres tesztelésével számos iparágban, többek között az autóiparban is biztosítható a hosszú élettartam és hatékonyság működés és tárolás közben.

Elektromos terhelések, EL 9000 B

Elektromos terhelés, EL 3000 és EL 9000 sorozat

Elektromos terhelés, ELR 9000

Kétirányú DC-tápegységek, EA-PSB 9000