L’invecchiamento termico di componenti come gli induttori di potenza è diventato un problema rilevante con l’aumento della miniaturizzazione e della potenza nei dispositivi elettronici. Le prestazioni e la durata degli induttori utilizzati in applicazioni di potenza, come i convertitori DC-DC e i sistemi automobilistici, sono significativamente influenzate da questo fenomeno, causato dall’esposizione prolungata ad alte temperature.

Per contrastare l’invecchiamento termico, Würth Elektronik ha sviluppato induttori progettati per resistere a temperature elevate, offrendo maggiore affidabilità e prestazioni migliorate. Per saperne di più sulle caratteristiche degli induttori Würth Elektronik e su come possono essere utilizzati in varie applicazioni, leggi questo articolo.

Cosa causa l’invecchiamento termico?

Il termine “invecchiamento termico” si riferisce al processo mediante il quale il calore degrada gradualmente il materiale del nucleo magnetico degli induttori di potenza. I materiali resistenti al calore, come le leghe di ferro utilizzate nei nuclei, perdono gradualmente le loro proprietà magnetiche quando sono esposti a temperature superiori ai 100°C. Questo fenomeno peggiora ulteriormente con l’aumento delle temperature interne, riducendo l’efficienza e incrementando le perdite nel nucleo. Gli induttori che gestiscono correnti elevate sono particolarmente soggetti a questo tipo di degrado a causa dell’esposizione frequente a cicli termici.

Meccanismo dell’invecchiamento termico

La maggior parte dell’invecchiamento termico negli induttori di potenza si verifica nel nucleo. Il nucleo degli induttori di potenza stampati è solitamente composto da una lega di ferro o da altri materiali magnetici compattati (vedi sotto). Le proprietà di questi nuclei si deteriorano con l’esposizione ripetuta al calore, compromettendo così la capacità dell’induttore di mantenere le sue prestazioni ottimali nel tempo. L’induttore può essere soggetto a una crescente generazione di calore e a un conseguente declino delle prestazioni nel tempo. Sistemi come i convertitori DC-DC possono diventare meno efficienti a causa di questo deterioramento, con conseguenti guasti.

Materiali magnetici per induttori di potenza

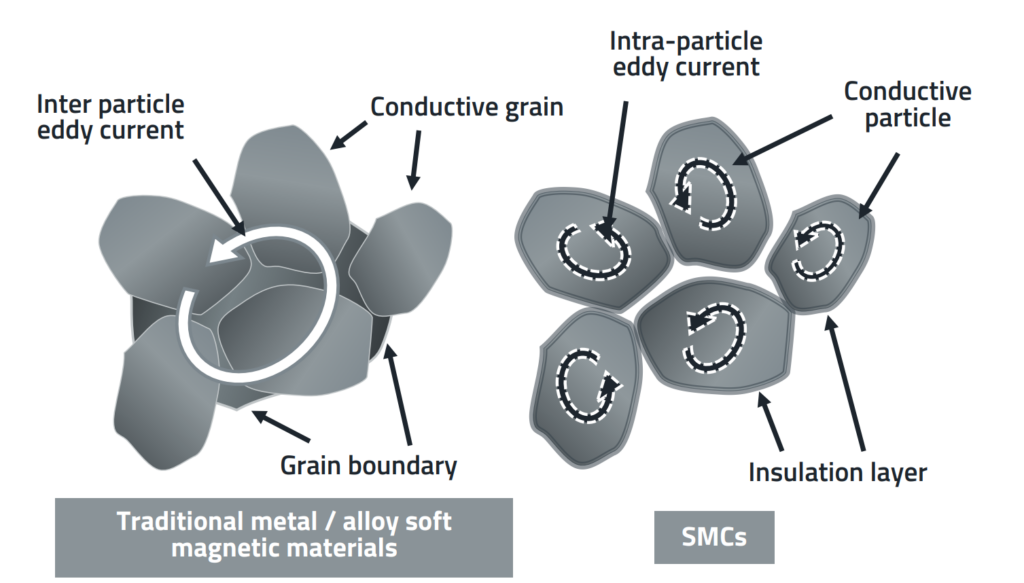

Per la produzione di induttori sono disponibili diversi materiali magnetici, tra cui le ferriti tradizionali (Mn-Zn, Ni-Zn, Ni-Cu-Zn), i metalli magnetici morbidi (Si-Fe, amorfi, nanocristallini) e le leghe metalliche in polvere (Fe-Si, Fe-Ni, Fe-Co). Mentre i nuclei in polvere delle leghe metalliche hanno un’elevata permeabilità, la loro struttura a grani isolati introduce lacune non magnetiche che riducono la permeabilità effettiva (μe) a meno di 200. Le ferriti e i metalli magnetici morbidi, che hanno una permeabilità elevata (>1000), richiedono una lacuna, ma questa inclina la curva di isteresi e aumenta la corrente necessaria per raggiungere la saturazione.

Le leghe magnetiche in polvere offrono una densità di flusso di saturazione da due a tre volte superiore rispetto ai materiali ceramici, rendendole adatte a diverse applicazioni. Queste leghe sono rivestite da uno strato isolante e legate a un polimero per formare compositi magnetici morbidi (SMC). Questa struttura riduce al minimo le perdite per correnti parassite e fornisce una distanza uniformemente distribuita lungo il percorso magnetico, rendendo i nuclei SMC ideali per operazioni ad alta corrente e ad alta frequenza.

Negli SMC, le correnti parassite sono ridotte grazie all’isolamento tra le particelle, migliorando le prestazioni nelle applicazioni ad alta frequenza rispetto alle ferriti e ai metalli morbidi conduttivi. Gli SMC presentano anche una migliore gestione dei bias DC e una migliore stabilità di temperatura, che li rende eccellenti per le applicazioni ad alta densità di corrente e di potenza. Tuttavia, la stabilità termica a lungo termine può essere compromessa quando vengono esposti a temperature elevate per periodi prolungati durante il funzionamento ad alta frequenza.

Invecchiamento termico negli induttori di potenza stampati

L’esposizione prolungata alle alte temperature provoca l’invecchiamento termico degli induttori di potenza stampati, che ne riduce progressivamente la funzionalità. Gli induttori di potenza sono comunemente impiegati in applicazioni ad alta corrente e un funzionamento affidabile richiede una buona conoscenza dell’invecchiamento termico.

Effetto dell’invecchiamento termico nelle miscele di materiali stampati

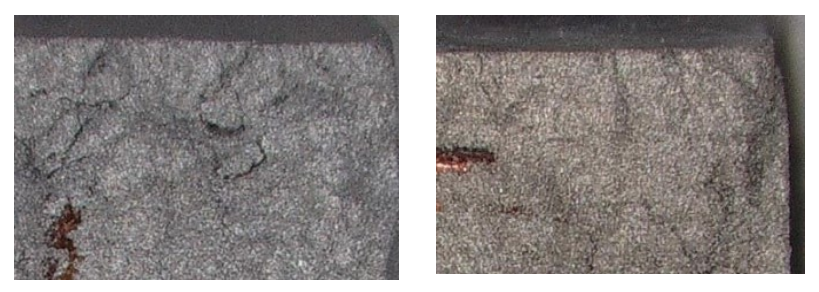

Secondo i dati di Würth Elektronik, l’aumento delle perdite di potenza, l’aumento dell’autoriscaldamento, l’aumento delle emissioni elettromagnetiche (EMI) e la diminuzione del fattore di qualità Q alle alte frequenze sono alcuni dei segni dell’invecchiamento termico. Un evento che si può considerare collegato al declino delle prestazioni è la variazione dell’aspetto del materiale dell’anima. Il materiale del nucleo, la durata dell’esposizione e la temperatura del nucleo hanno un impatto diretto sulla variazione di queste modifiche. Per conoscere meglio il primo effetto dell’invecchiamento termico, sono stati testati diversi induttori di potenza stampati a 200°C per 1000 ore. Le immagini seguenti illustrano come l’aspetto del materiale sia generalmente influenzato dall’aumento della temperatura.

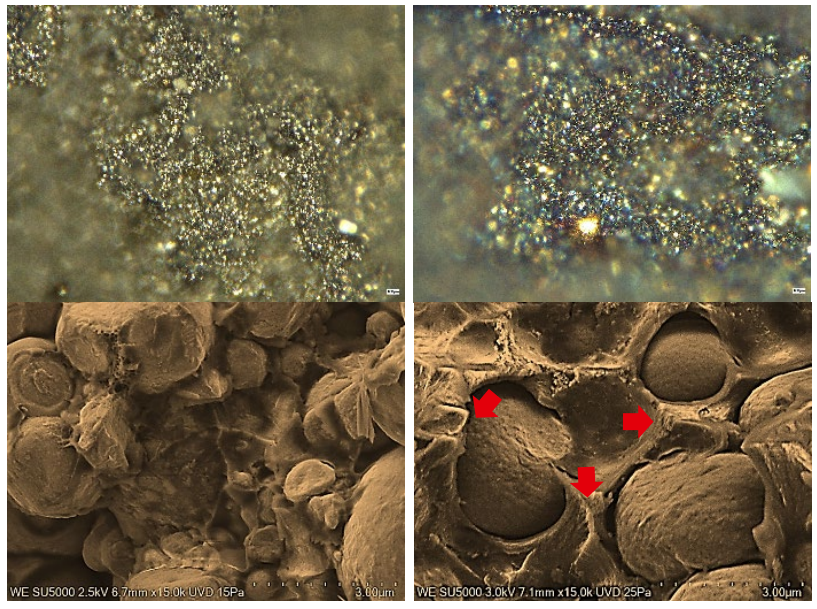

I leganti e lo strato isolante della polvere di ferro subiscono una degradazione per lunghi periodi di tempo ad alte temperature, abbassando la resistività del materiale. Gli induttori di potenza stampati qualificati AEC-Q200 sono disponibili presso alcuni produttori; tuttavia, un induttore qualificato con e senza un robusto miglioramento dell’invecchiamento termico è molto diverso. Come si può vedere nell’immagine sottostante, questo risulta più chiaro quando si esegue un esame più attento dei componenti testati.

L’effetto di decolorazione osservato nella prima immagine è il risultato della combinazione del materiale di rivestimento e della combustione dell’isolamento tra le particelle dei componenti. Lo strato isolante sulla superficie delle particelle e le minuscole fessure d’aria nel materiale SMC si riducono a temperature più elevate perché i componenti sembrano infiltrarsi nelle particelle di polvere dal confine.

Entrambe le immagini mostrano gli effetti delle temperature elevate sul materiale del nucleo, nonostante l’induttore sia stato approvato per il grado 0 AEC-Q200 (da -55°C a +150°C).

Come l’invecchiamento termico influisce sulle prestazioni del sistema

L’invecchiamento termico può avere implicazioni significative per i sistemi che si basano su un’erogazione costante di potenza, come i settori automobilistico, industriale e delle telecomunicazioni. La capacità degli induttori di resistere ai transitori e ai picchi di corrente diminuisce con l’età. Se non viene controllato, questo può portare a problemi di regolazione della tensione, inefficienza dei convertitori di potenza o addirittura a un guasto totale del sistema.

Caso studio di Würth Elektronik: test su un induttore di potenza

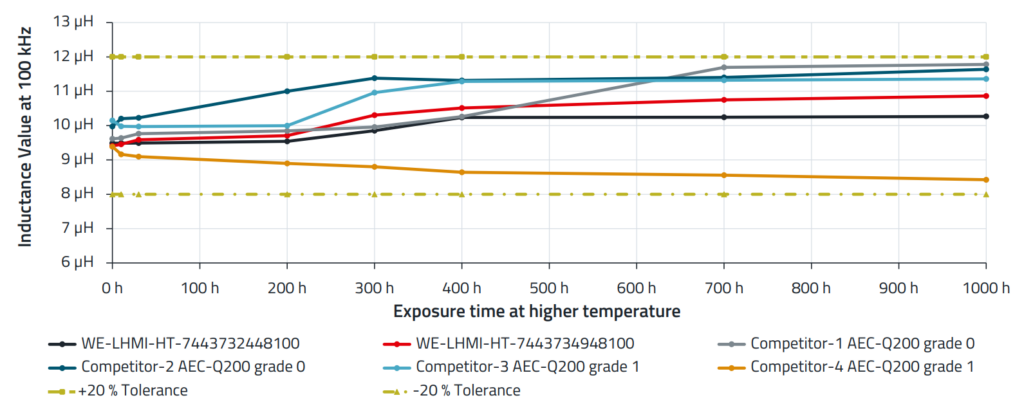

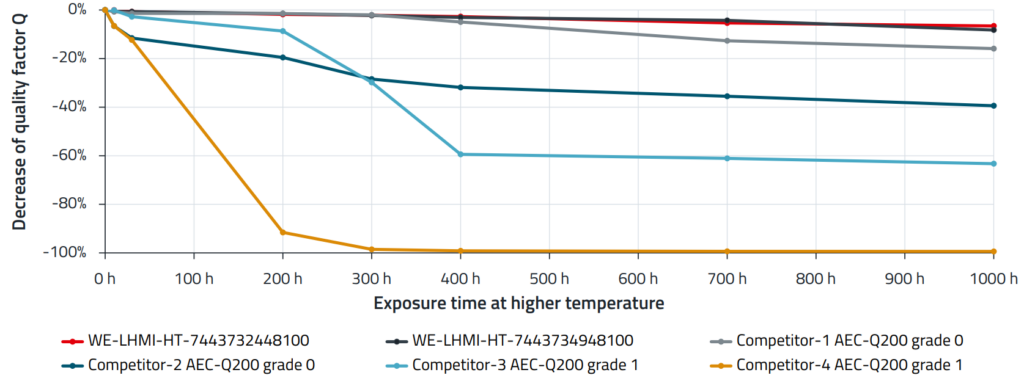

Würth Elektronik ha testato i suoi nuovi induttori di potenza stampati WE-LHMI, da 10 µH, contro i più diffusi concorrenti di dimensioni e induttanza simili. Ben 100 campioni sono stati sottoposti a 200°C in una camera climatica per 1000 ore, con misurazioni periodiche dei valori L e Q. Gli induttori soddisfano le qualifiche AECQ di grado 0 e di grado 1, con una temperatura massima di esercizio superiore a 150°C.

Come mostra il grafico sottostante, l’induttanza da 10 µH è rimasta entro una tolleranza del ±20% a 100 kHz per tutta la durata del test, evidenziando che le misurazioni standard della scheda tecnica potrebbero non rivelare cambiamenti nelle prestazioni.

Tuttavia, l’immagine seguente indica che il fattore di qualità Q diminuisce con il prolungarsi delle alte temperature, anche per gli induttori con eccellenti valutazioni AEC-Q200, nonostante la stabilità dei valori di induttanza.

I loro induttori di potenza stampati WE-LHMI mostrano stabilità nel tempo, a differenza di alcuni induttori della concorrenza che presentano un costante declino del valore Q. A differenza dei concorrenti che si scontrano con temperature di esercizio crescenti, questa stabilità garantisce una maggiore efficienza e affidabilità a lungo termine nelle applicazioni ad alta temperatura.

I valori di Q e le misure di L sono quasi in linea alle basse frequenze, ma le prestazioni diminuiscono sensibilmente sopra i 100 kHz.

Come ridurre l’invecchiamento termico degli induttori di potenza?

- La selezione del materiale

– Il modo più efficace per ridurre l’invecchiamento termico è l’utilizzo di materiali ad alte prestazioni per il nucleo. Ad esempio, i materiali con temperature di Curie più elevate, come le leghe di ferro migliorate, possono mantenere le loro proprietà magnetiche per periodi più lunghi sotto stress termico. - Induttori resistenti alle alte temperature

Induttori avanzati, come le serie WE-MAPI e WE-LHMI di Würth Elektronik, sono progettati per resistere al funzionamento continuo a temperature fino a 150°C. Questi componenti, qualificati secondo gli standard AEC-Q200, dimostrano un’elevata resistenza all’invecchiamento termico. Dopo 1000 ore di test a 200°C, questi induttori mostrano un degrado minimo delle prestazioni. - Progettazione termica

Una corretta gestione termica in fase di progettazione contribuisce a prolungare la vita degli induttori. Un efficace dissipamento del calore, l’ottimizzazione del flusso d’aria e il posizionamento dei circuiti sono tutti fattori che contribuiscono a prevenire il surriscaldamento dei componenti.

Con Würth Elektronik la scelta è quella di un’affidabilità a lungo termine

Le pratiche di progettazione moderne pongono una forte enfasi sulla scelta di componenti con dimostrata resistenza all’invecchiamento termico, data l’importanza della stabilità termica. I progettisti possono garantire l’affidabilità a lungo termine, ridurre i costi di manutenzione e prevenire le interruzioni impreviste del sistema utilizzando induttori classificati per alte temperature.

Würth Elektronik è uno dei pochi fornitori che offre induttori per alte temperature. La loro linea è progettata per soddisfare i requisiti più elevati nelle applicazioni industriali, automobilistiche e di potenza ed è pronta a sopportare i rigori dell’invecchiamento termico.

Per ulteriori dettagli, consulta la risorsa completa di Würth Elektronik sull’invecchiamento termico.