Starzenie termiczne elementów, takich jak cewki mocy, stało się ważnym problemem, ponieważ układy elektroniczne stają się coraz mniejsze i bardziej wymagające pod względem mocy. Zjawisko to ma wpływ na działanie i żywotność cewek indukcyjnych stosowanych w zastosowaniach związanych z zasilaniem, takich jak przetwornice DC-DC i systemy motoryzacyjne, które są narażone na długotrwałe działanie wysokich temperatur.

Aby przeciwdziałać starzeniu termicznemu, firma Aby przeciwdziałać starzeniu termicznemu, firma Würth Elektronik opracowała induktory przeznaczone do eksploatacji w wysokich temperatur charakteryzujące się zwiększoną niezawodnością i sprawnością. Dowiedz się więcej o funkcjach induktorów firmy Würth Elektronik i możliwościach ich wykorzystania do różnych zastosowań, czytając ten artykuł.

Co powoduje starzenie termiczne?

Termin „starzenie termiczne” opisuje, w jaki sposób ciepło stopniowo niszczy materiał rdzenia magnetycznego w induktorach mocy. Materiały przeznaczone do pracy w wysokich temperaturach, takie jak stopy żelaza zastosowane w rdzeniu, tracą swoje właściwości magnetyczne pod wpływem temperatury przekraczającej 100°C. Powoduje to pogorszenie ich stanu poprzez podniesienie temperatury wewnętrznej, zmniejszenie sprawności i zwiększenie strat w rdzeniu. Ze względu na częste narażenie na cykliczne zmiany temperatury, induktory wysokoprądowe są szczególnie podatne na starzenie.

Mechanizm starzenia termicznego

Znaczna część procesu starzenia termicznego w induktorach mocy zachodzi w rdzeniu. Rdzeń formowanych induktorów mocy składa się ze stopu żelaza lub innego zwartego materiału magnetycznego (czytaj poniżej). Właściwości tego rdzenia pogarszają się wraz z powtarzającym się narażeniem na działanie wysokich temperatur. Zdolność induktora do obsługi wysokich prądów może się pogarszać wraz z wiekiem, szczególnie w środowiskach pracy charakteryzujących się wysokimi obciążeniami. Induktor może generować coraz więcej ciepła, co z czasem może skutkować spadkiem jego sprawności. W wyniku tego pogorszenia systemy takie jak przetwornice DC-DC mogą stać się mniej wydajne, co może prowadzić do awarii.

Materiały magnetyczne dla induktorów mocy

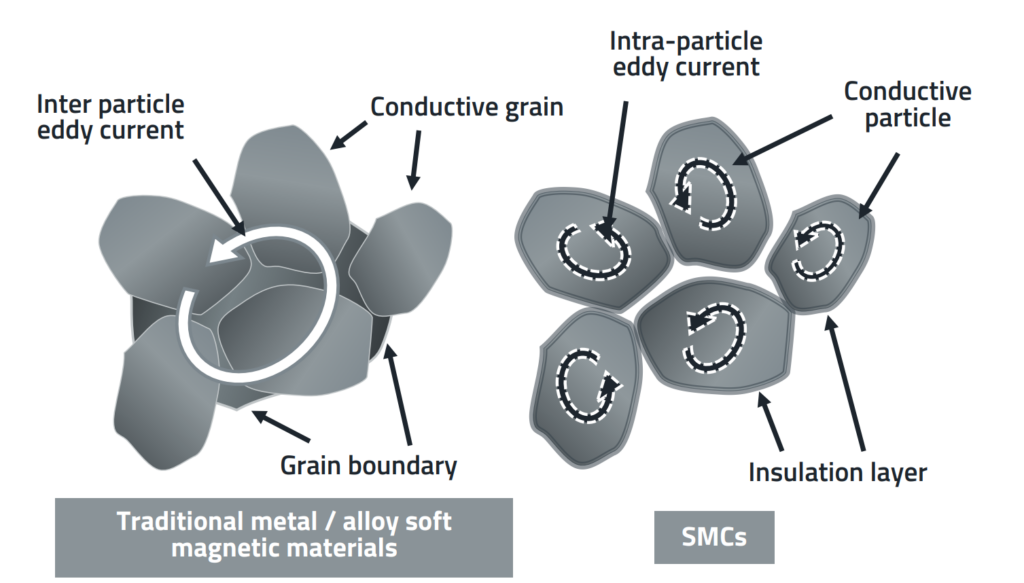

Do produkcji induktorów wykorzystywane są różne materiały magnetyczne, w tym tradycyjne ferryty (Mn-Zn, Ni-Zn, Ni-Cu-Zn), miękkie metale magnetyczne (Si-Fe, amorficzne, nanokrystaliczne) oraz sproszkowane stopy metali (Fe-Si, Fe-Ni, Fe-Co). Podczas gdy rdzenie ze sproszkowanych stopów metali wykazują wysoką przepuszczalność, ich izolowana struktura ziarnista wprowadza szczeliny niemagnetyczne, które zmniejszają rzeczywistą przepuszczalność (μe) poniżej 200. Ferryty i miękkie metale magnetyczne, które cechują się wysoką przepuszczalnością (>1000), wymagają stosowania szczelin, ale powoduje to nachylenie krzywej histerezy i zwiększenie prądu potrzebnego do osiągnięcia nasycenia.

Sproszkowane stopy magnetyczne zapewniają od dwóch do trzech razy wyższą gęstość strumienia nasycenia w porównaniu z materiałami ceramicznymi, dzięki czemu nadają się do różnych zastosowań. Stopy te powlekane są warstwą izolacyjną i łączone z polimerem, tworząc miękkie kompozyty magnetyczne (SMC). Struktura ta minimalizuje straty wiroprądowe i zapewnia równomierne rozłożenie szczeliny wzdłuż ścieżki magnetycznej, dzięki czemu rdzenie SMC idealnie sprawdzają się w zastosowaniach wysokoprądowych i wysokoczęstotliwościowych.

W przypadku SMC prądy wirowe są ograniczone ze względu na izolację między cząsteczkami, co przekłada się na lepszą sprawność w zastosowaniach wysokoczęstotliwościowych w porównaniu z ferrytami i przewodzącymi metalami miękkimi. SMC lepiej sprawdzają się również w warunkach polaryzacji DC i charakteryzują się lepszą stabilnością temperaturową, dzięki czemu doskonale nadają się do zastosowań wymagających wysokiego natężenia prądu i dużej gęstości mocy. Jednakże długotrwała stabilność temperaturowa może być zagrożona w przypadku wystawienia na działanie wysokich temperatur przez dłuższy czas podczas pracy przy wysokich częstotliwościach.

Starzenie termiczne formowanych induktorów mocy

Długotrwałe narażenie na działanie wysokich temperatur powoduje starzenie termiczne formowanych induktorów mocy, co stopniowo zmniejsza ich funkcjonalność. Induktory mocy są powszechnie stosowane w zastosowaniach wysokoprądowych, a ich niezawodne działanie wymaga zrozumienia procesu starzenia termicznego.

Efekt starzenia termicznego w mieszankach materiałów formowanych

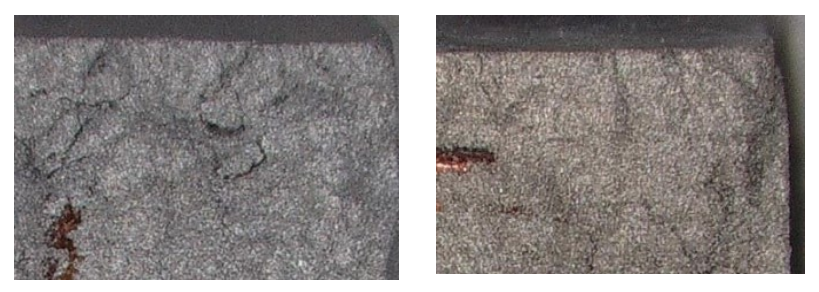

Z danych firmy Würth Elektronik wynika, że wyższe straty mocy, zwiększone samonagrzewanie, zwiększone emisje elektromagnetyczne (EMI) i spadek współczynnika jakości Q przy wysokich częstotliwościach to tylko niektóre oznaki starzenia termicznego. Jednym z zauważalnych zjawisk, które mogą być powiązane ze spadkiem sprawności, są zmiany w wyglądzie materiału rdzenia. Materiał rdzenia, czas narażenia i temperatura rdzenia mają bezpośredni wpływ na to w jakim stopniu te modyfikacje będą się różnić. Różne formowane induktory mocy zostały przetestowane w temperaturze 200°C przez 1000 godzin, aby lepiej poznać pierwszy efekt starzenia termicznego. Na poniższych ilustracjach pokazano, w jaki sposób rosnąca temperatura wpływa na wygląd materiału.

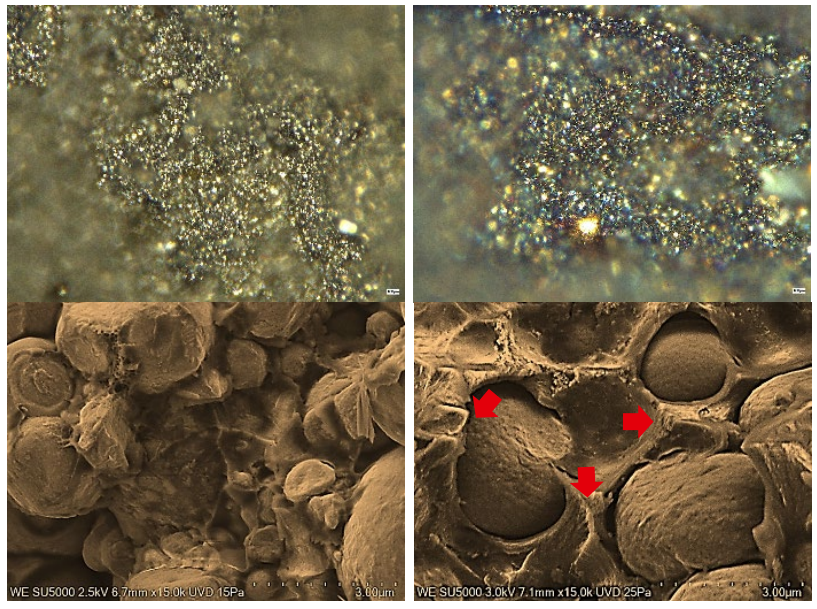

Stan spoiw i warstwy izolacyjnej proszku żelaza ulega pogorszeniu w dłuższych okresach czasu eksploatacji w wysokich temperaturach, co powoduje obniżenie rezystywności materiału. Formowane induktory mocy AEC-Q200 są dostępne u niektórych producentów; jednak kwalifikowany induktor z solidnymi udoskonaleniami związanymi z procesem starzenia termicznego i bez takich udoskonaleń znacznie się od siebie różnią. Jak widać na poniższej ilustracji, staje się to jaśniejsze po dokładniejszym zbadaniu testowanych komponentów.

Efekt odbarwienia widoczny na pierwszym zdjęciu powstaje wskutek łączenia się materiału powłoki i spalania izolacji międzycząsteczkowej elementów. Warstwa izolacyjna na powierzchni cząstek i niewielkie szczeliny powietrzne w materiale SMC ulegają zmniejszeniu w wyższych temperaturach, ponieważ składniki wydają się przenikać do cząstek proszku z krawędzi.

Na obu ilustracjach przedstawiono wpływ wysokich temperatur na materiał rdzenia, mimo że induktor został zatwierdzony dla klasy 0 AEC-Q200 (-55°C do +150°C).

Jak starzenie termiczne wpływa na działanie systemu

Starzenie termiczne może znacząco wpływać na systemy, które opierają się na stałym dostarczaniu energii, takie jak branża motoryzacyjna, przemysłowa i telekomunikacyjna. Zdolność induktorów do wytrzymywania stanów nieustalonych i prądów szczytowych maleje wraz z ich wiekiem. W przypadku braku kontroli może to prowadzić do problemów z regulacją napięcia, spadkiem sprawności przetwornic mocy, a nawet całkowitą awarią systemu.

Studium przypadku firmy Würth Elektronik: Test induktora mocy

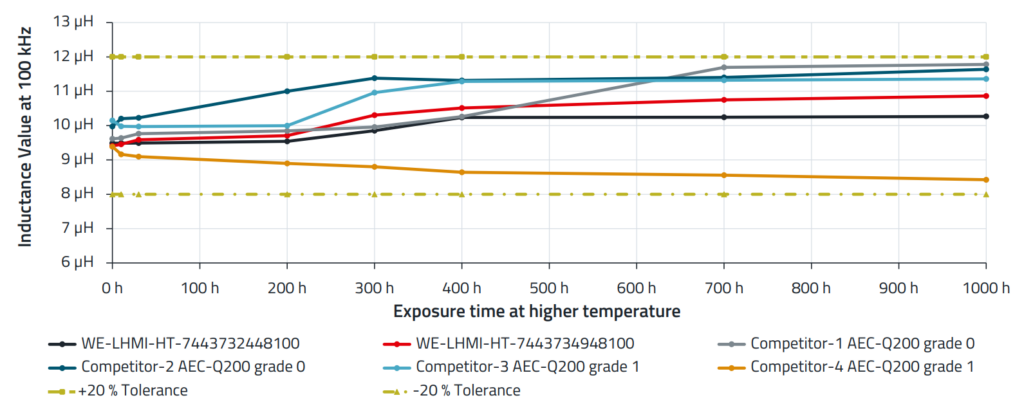

Firma Würth Elektronik przetestowała swoje nowe formowane induktory mocy WE-LHMI o indukcyjności 10 µH w porównaniu z popularnymi rozwiązaniami konkurencyjnymi o podobnych rozmiarach i indukcyjności. Łącznie 100 próbek poddano działaniu temperatury 200°C w komorze klimatycznej przez 1000 godzin, dokonując okresowych pomiarów wartości L i Q. Induktory spełniają kryteria klasyfikacji AECQ stopnia 0 i stopnia 1, z maksymalną temperaturą pracy powyżej 150°C.

Jak pokazano na poniższym wykresie, indukcyjność 10 µH pozostawała w granicach tolerancji ±20% przy 100 kHz przez cały czas trwania testu, co podkreśla, że standardowe pomiary w arkuszu danych mogą nie ujawniać zmian parametrów eksploatacyjnych.

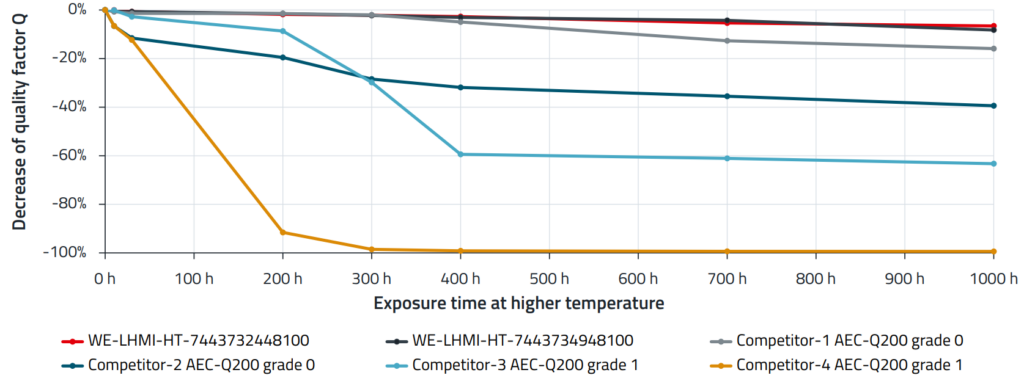

Na poniższej ilustracji widać jednak, że współczynnik jakości Q zmniejsza się wraz z długotrwałym działaniem wysokich temperatur, nawet w przypadku induktorów o doskonałych parametrach AEC-Q200, pomimo stabilnych wartości indukcyjności.

Formowane induktory mocy WE-LHMI wykazują stabilność w czasie, w przeciwieństwie do niektórych konkurencyjnych induktorów, które wykazują stały spadek wartości Q. W przeciwieństwie do rozwiązań konkurencyjnych, w których występują rosnące temperatury pracy, stabilność ta gwarantuje lepszą sprawność i długotrwałą niezawodność w zastosowaniach wysokotemperaturowych.

Wartości Q i pomiary L są niemal zgodne przy niskich częstotliwościach, ale zauważalne są spadki sprawności powyżej 100 kHz.

Jak ograniczyć starzenie termiczne induktorów mocy?

- Wybór materiałów

Jednym z najskuteczniejszych sposobów na ograniczenie starzenia termicznego jest zastosowanie w rdzeniach materiałów charakteryzujących się wysoką sprawnością. Na przykład materiały o wyższych temperaturach Curie, takie jak udoskonalone stopy żelaza, mogą zachowywać swoje właściwości magnetyczne przez dłuższy czas pod wpływem obciążeń cieplnych. - Induktory odporne na działanie wysokich temperatur

Zaawansowane induktory, takie jak serie WE-MAPI i WE-LHMI firmy Würth Elektronik, zostały zaprojektowane pod kątem ciągłej pracy w temperaturach do 150°C. Elementy te, zakwalifikowane zgodnie z normami AEC-Q200, wykazują wysoką odporność na starzenie termiczne. Po 1000 godzinach testów w temperaturze 200°C, induktory te wykazują minimalny spadek sprawności. - Projektowanie termiczne

Właściwe zarządzanie warunkami termicznymi w fazie projektowania może również wydłużyć żywotność induktorów. Skuteczne odprowadzanie ciepła, optymalizacja przepływu powietrza i rozmieszczenie obwodów odgrywają rolę w zapobieganiu uszkodzeniom elementów.

Wybierz długotrwałą niezawodność z Würth Elektronik

W nowoczesnych praktykach projektowych kładzie się duży nacisk na wybór elementów o wykazanej odporności na starzenie termiczne ze względu na duże znaczenie stabilności termicznej. Projektanci mogą zagwarantować długotrwałą niezawodność, obniżyć koszty serwisowania i zapobiec nieplanowanym przestojom systemu, wykorzystując induktory o wysokiej odporności termicznej.

Firma Würth Elektronik jest jednym z niewielu dostawców oferujących induktory o wysokiej odporności termicznej. Ich linia została zaprojektowana tak, aby spełniała najwyższe wymogi w zastosowaniach przemysłowych, motoryzacyjnych i energetycznych i jest przystosowana do wytrzymania rygorów starzenia termicznego.

Więcej szczegółów można znaleźć w obszernym materiale poświęconym starzeniu termicznemu opracowanym przez firmę Würth Elektronik tutaj.