Les ventilateurs sont indispensables pour les alimentations qui nécessitent un refroidissement forcé afin d’éviter la surchauffe.

La surchauffe des appareils peut raccourcir la durée de vie d’appareils qui, par ailleurs, fonctionnent parfaitement. Si la température augmente et que l’alimentation gère une charge plus importante, elle génère plus de chaleur, qui peut éventuellement dépasser la température maximale que l’alimentation peut gérer. Pour y remédier, des ventilateurs de refroidissement sont nécessaires. Ils contribuent à la dissipation de la chaleur et garantissent que l’alimentation fonctionne dans des limites de température sûres. En protégeant efficacement contre la surchauffe, les ventilateurs contribuent à prolonger la durée de vie de l’alimentation et à garantir son fonctionnement fiable.

Lisez la suite pour en savoir plus sur les ventilateurs de refroidissement, leur fonctionnement et découvrez les caractéristiques des produits mis en évidence, conçus pour minimiser la consommation d’énergie au repos et maximiser l’efficacité.

Comment refroidir une alimentation

Les alimentations génèrent de la chaleur lorsqu’elles fonctionnent et convertissent l’énergie électrique. La chaleur excessive peut nuire aux performances et à la durée de vie de l’alimentation. Les ventilateurs aident donc à évacuer cette chaleur et à garantir que l’alimentation fonctionne dans les limites de sa température de fonctionnement.

Souvent, les blocs d’alimentation (PSU) ont des ventilateurs intégrés, tandis que d’autres sont conçus pour un refroidissement forcé ou par convection. Alors que le refroidissement par convection utilise de l’air libre, le refroidissement forcé fait appel à des ventilateurs pour abaisser la température de l’alimentation. La principale différence entre les deux est la densité de puissance nécessaire pour obtenir un rendement donné. Les appareils à refroidissement par convection ont généralement une densité de puissance plus faible que les appareils à refroidissement forcé et nécessitent plus d’espace. Les fiches techniques de l’alimentation indiquent si elle est refroidie par convection, par air forcé ou les deux.

Flux d’air

Le flux d’air est le mouvement de l’air à l’intérieur d’un bloc d’alimentation. Les entrées et sorties d’air facilitent le refroidissement et maintiennent une température optimale pour tous les composants de l’alimentation. Il est important de calculer et de contrôler le flux d’air. Pour vous aider, lisez quelques conseils et astuces sur l’utilisation des ventilateurs XP Power pour alimentations, que nous avons rassemblés ci-dessous.

Calcul du flux d’air

Selon la température à laquelle l’appareil fonctionne ou si l’alimentation nécessite un refroidissement par ventilateur externe, il existe deux possibilités pour calculer le flux d’air.

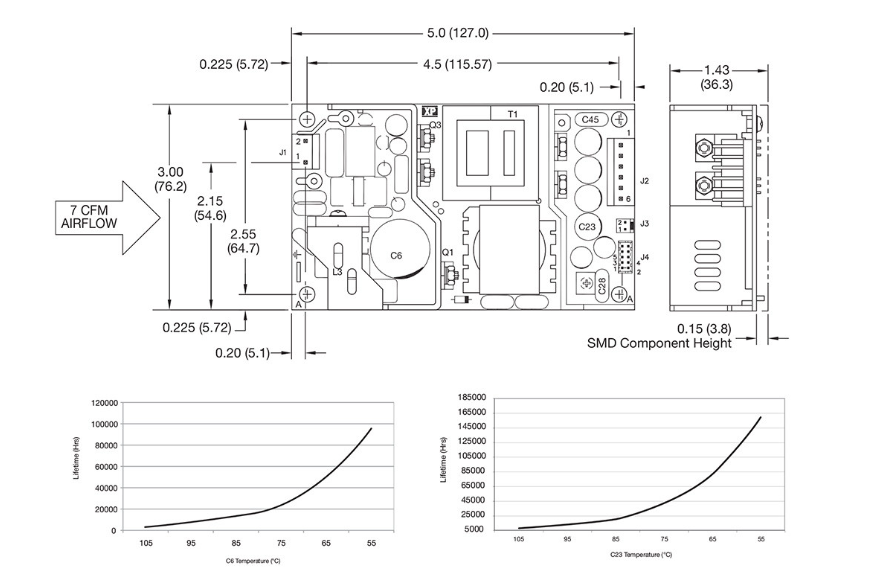

Calculez d’abord le flux d’air en mesurant la température maximale de fonctionnement. L’alimentation elle-même a généralement une température de fonctionnement maximale, souvent autour de 50°C, qui est déterminée par les homologations de sécurité ou la nécessité d’augmenter la longévité des composants. On observe généralement que pour chaque diminution de 10°C de la température du boîtier du condensateur électrolytique, la durée de vie de l’alimentation double.

Deuxièmement, déterminez la puissance dissipée. La puissance consommée dans la charge et la puissance perdue par l’alimentation (chaleur dissipée) donnent la puissance totale dissipée dans le boîtier. En reprenant l’exemple de XP Power et en supposant que l’alimentation a un rendement de 80 % et que la charge absorbée par l’électronique est de 260 W, la chaleur totale dégagée est de 260 W / 0,8, soit 325 W. Pour calculer cela, il est utile d’utiliser une formule universelle (voir figure 1).

Contrôle du flux d’air

Le contrôle du flux d’air n’est pas aussi simple que le calcul, c’est pourquoi les calculs ci-dessus peuvent vous aider à choisir une valeur appropriée pour le flux d’air du ventilateur. Toutefois, le boîtier doit présenter une résistance naturelle au flux d’air, appelée perte de charge.

La chute de pression fait référence à la diminution de la pression de l’air lors de son passage dans un système ou un appareil. Elle est due à la résistance que rencontre l’air lorsqu’il passe à travers les circuits imprimés, les filtres, les bouches d’aération et les conduits. La chute de pression peut varier en fonction de la taille du circuit imprimé ou du conduit d’aération et de la surface à travers laquelle l’air circule.

La chute de pression peut avoir un impact sur l’efficacité et les performances globales du système de flux d’air, il est donc important de calculer correctement le flux d’air. Toutefois, déterminer la perte de charge réelle pour chaque application pourrait s’avérer trop complexe. C’est pourquoi chaque fabricant publie pour chaque ventilateur un diagramme montrant le débit d’air pour différentes pertes de charge.

Pour plus de directives sur le calcul des pertes de charge, voir le blog de XP Power.

Flux d’air à refroidissement forcé

Dans le cas d’une alimentation à refroidissement forcé, la quantité d’air qui la traverse est déterminante pour un fonctionnement précis et fiable. Le ventilateur de choix doit avoir une puissance nettement supérieure s’il ne peut pas être placé directement sur l’alimentation ou si le flux d’air complet ne peut pas être dirigé sur celle-ci.

Les spécifications des ventilateurs peuvent être exprimées dans différentes unités, par exemple en pieds linéaires par minute (LFM), en pieds cubes par minute (CFM) ou en mètres cubes par heure (m3/hr). La conversion entre ces unités nécessite la connaissance de la section transversale du système de ventilation. Pour les alimentations à refroidissement forcé, le flux d’air requis peut être exprimé soit en termes de vitesse, par exemple LFM, soit en termes volumétriques – CFM.

Gestion de la durée de vie des alimentations

Bien que les concepteurs tiennent compte de différents facteurs pour garantir une durée de vie adéquate du produit, les fabricants peuvent ne pas prendre en considération tous les aspects spécifiques tels que l’application, l’environnement, la charge appliquée, la position de montage, le refroidissement/la ventilation du système, etc. Par conséquent, la durée de vie de certains composants d’une alimentation doit être réévaluée sur la base des conditions d’installation spécifiques.

Température de fonctionnement

Un bon indicateur de la durée de vie d’une alimentation est sa température de fonctionnement. C’est pourquoi les fiches techniques contiennent désormais des informations importantes pour les concepteurs d’appareils, notamment des températures maximales spécifiques pour différents composants. Cela permet de garantir que les alimentations ne fonctionnent pas à des températures trop élevées. La vérification de la température, par exemple, des condensateurs dans la fiche technique permet d’indiquer la durée de vie prévue (voir figure 2).

Après avoir déterminé la perte de charge et le débit d’air nécessaires, il est important, dans le contexte du refroidissement général de l’équipement, de s’assurer que le ventilateur est positionné de manière à ce que le flux d’air puisse traverser les composants de la source de chaleur. Tant que cette exigence est remplie, le ventilateur peut être placé n’importe où dans le système.

Après avoir choisi le ventilateur approprié, il convient de procéder à une vérification finale en mesurant les températures de ces composants dans la configuration finale. S’il semble que la température du composant puisse dépasser la valeur indiquée dans la fiche technique, il est conseillé de réévaluer le flux et la direction de l’air afin d’éviter d’éventuels problèmes.

Filtres

Un autre point à prendre en compte dans la gestion d’une alimentation est celui des filtres. Les filtres sont souvent utilisés dans les appareils équipés de ventilateurs afin d’empêcher la pénétration de la poussière et d’autres particules. Il faut en tenir compte, car ils augmentent la résistance du flux d’air et provoquent une perte de charge. Un ventilateur d’une puissance raisonnable au début de son fonctionnement peut s’avérer être un mauvais choix après un certain temps d’utilisation, car si le filtre est obstrué par des saletés, la perte de pression peut augmenter de manière drastique. C’est pourquoi les filtres à poussière doivent être nettoyés ou remplacés régulièrement.

Réduction du bruit

Souvent, les ventilateurs rendent un appareil bruyant de manière audible, ce qui est difficile dans certaines applications, par exemple dans le domaine médical (où la série GCS est utilisée dans des environnements industriels et ITE) ou dans les studios d’enregistrement, où aucun bruit ne peut être accepté. En règle générale, il est préférable de minimiser ce type d’interférences, même pour les applications dans un environnement bruyant. XP Power présente différentes manières d’y parvenir :

- Roulements du ventilateur – Pour réduire le bruit du ventilateur, il faut choisir un roulement de meilleure qualité, comme les roulements à billes, qui résolvent les problèmes d’usure et de nutation et fonctionnent plus silencieusement que les paliers lisses. Les roulements à billes ont également une durée de vie plus longue. Cependant, certains ventilateurs à paliers lisses avec de l’huile imprégnée peuvent également réduire le bruit et améliorer les performances.

- Vitesse de rotation des pales – Un ventilateur plus grand est plus silencieux qu’un ventilateur plus petit avec le même volume d’air en raison de la vitesse de rotation plus lente des pales. Il est important de tenir compte du bruit des pales de ventilateur qui passent devant des composants fixes ; même une petite distance entre le protège-doigts et les pales de ventilateur peut réduire le bruit. Une tension d’alimentation plus faible du ventilateur réduit les perturbations, car la vitesse de rotation du ventilateur dépend de la tension continue fournie et des vitesses de rotation plus faibles entraînent moins de bruits audibles.

L’importance des ventilateurs de refroidissement pour les alimentations

En résumé, les ventilateurs sont indispensables pour les alimentations, car ils régulent la température, protègent les composants contre les dommages, évitent les coupures thermiques et contribuent à la longévité et à la fiabilité générales de l’alimentation.

Produits recommandés

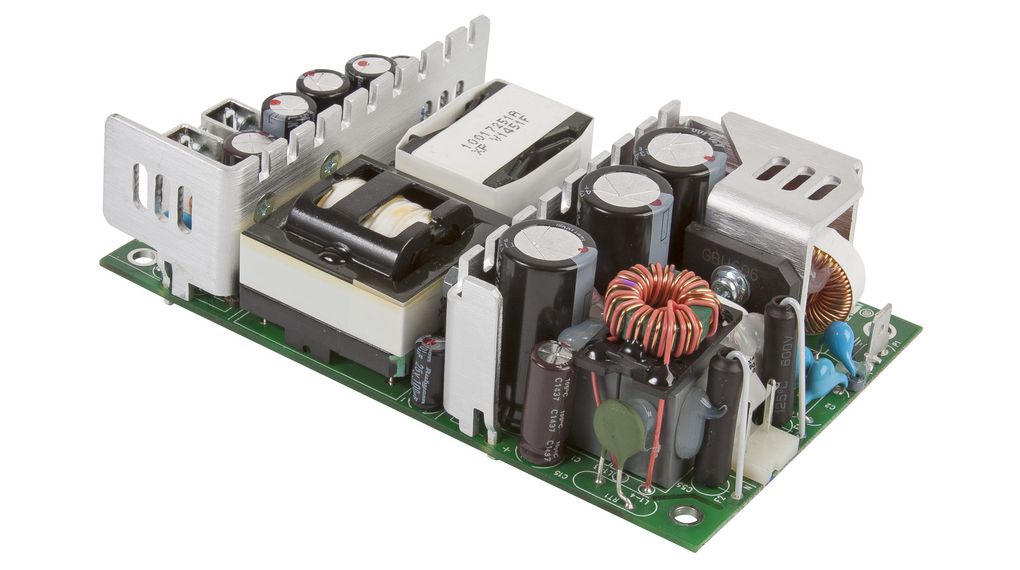

Alimentation à découpage, XP Power

La série GCS d’alimentations à découpage est conçue pour améliorer l’efficacité tout en minimisant la consommation d’énergie à vide. La série est conforme aux dernières réglementations environnementales et est approuvée pour la classe I et la classe II. Elle propose des modèles à sortie unique avec un rendement allant jusqu’à 94 %, un fusible unique pour la conformité à la norme IEC 60601-1, et des variantes à sortie unique de 12 V à 56 VDC.

La source de cet article a été publiée à l’origine sur : https://www.xppower.com/resources/blog/hints-tips-cooling-fans-for-power-supplies et a été réutilisée avec la permission de XP Power pour notre page KnowHow.

XP Power est un leader dans la fourniture de produits électriques. XP Power propose des alimentations AC-DC et haute tension ainsi que des convertisseurs DC-DC.