Queste componenti sono essenziali per gli alimentatori che necessitano di un raffreddamento forzato per evitare il surriscaldamento.

Infatti, il surriscaldamento dei dispositivi può ridurre la durata di vita di apparecchiature altrimenti perfettamente funzionanti. Quando la temperatura aumenta e l’alimentatore gestisce un carico maggiore, genera più calore, che potenzialmente può superare la temperatura massima che l’alimentatore può gestire. Per contrastare questo fenomeno, le ventole di raffreddamento sono indispensabili. Esse contribuiscono a dissipare il calore, garantendo il corretto funzionamento dell’alimentatore entro i limiti di temperatura di sicurezza. Prevenendo efficacemente il surriscaldamento, le ventole di raffreddamento contribuiscono a prolungare la durata dell’alimentatore e a garantirne l’affidabilità.

Continuate a leggere per scoprire di più sugli alimentatori di raffreddamento, sul loro funzionamento e per conoscere le caratteristiche dei prodotti in evidenza, progettati per ridurre al minimo il consumo di energia a vuoto e massimizzare l’efficienza.

Come funziona il raffreddamento degli alimentatori?

Gli alimentatori generano calore durante il loro funzionamento e la conversione dell’energia elettrica. Questo calore in eccesso può ridurre le prestazioni e la durata dell’alimentatore. Le ventole di raffreddamento aiutano a dissipare il calore e a garantire che l’alimentatore funzioni entro la sua temperatura di esercizio.

Spesso gli alimentatori (PSU) sono dotati di ventole di raffreddamento integrate, mentre altri sono progettati per essere raffreddati a convezione o a forza. Mentre il raffreddamento a convezione utilizza l’aria circostante per dissipare il calore, il raffreddamento forzato utilizza le ventole per accelerare il processo di dissipazione, abbassando la temperatura dell’alimentatore. La principale differenza tra questi due tipi di raffreddamento è la densità di potenza necessaria per ottenere una specifica efficienza di raffreddamento. Di solito, i dispositivi raffreddati a convezione richiedono una densità di potenza inferiore rispetto a quelli raffreddati a forza, ma occupano più spazio. Nelle schede tecniche dell’alimentatore viene specificato quale tipo di raffreddamento è utilizzato: convezione, aria forzata o entrambi.

Flusso d’aria

Il flusso d’aria è il movimento dell’aria all’interno di un alimentatore. Attraverso l’aspirazione e lo scarico, facilita il raffreddamento e mantiene le temperature ottimali di tutti i componenti dell’alimentatore. È importante calcolare e controllare adeguatamente il flusso d’aria. Per aiutarvi in questo, forniremo alcuni consigli e suggerimenti sull’uso delle ventole di raffreddamento per gli alimentatori di XP Power:

Calcolo del flusso d’aria

Ci sono due modi per calcolare il flusso d’aria, a seconda della temperatura di funzionamento dell’apparecchiatura o se l’alimentatore richiede una ventola di raffreddamento esterna.

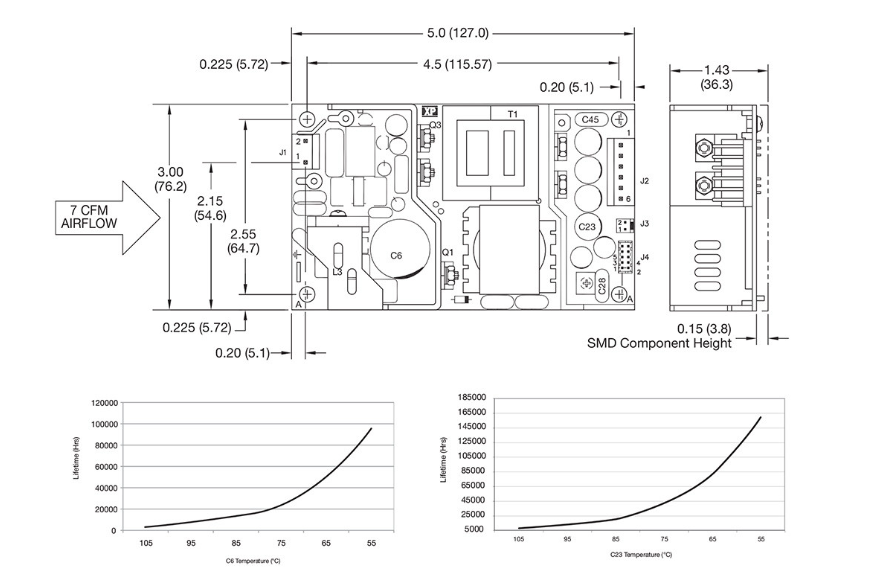

In primo luogo, si può calcolare il flusso d’aria misurando la temperatura massima di funzionamento. L’alimentatore ha una temperatura massima di funzionamento, spesso intorno ai 50°C, che è determinata dalle approvazioni di sicurezza o dalla necessità di aumentare la longevità dei componenti. In generale, si osserva che per ogni diminuzione di 10°C della temperatura dell’involucro di un condensatore elettrolitico, la durata di vita dell’alimentatore raddoppia.

In secondo luogo, è necessario determinare la potenza dissipata complessiva all’interno dell’involucro. Questa comprende sia la potenza utilizzata dal carico elettronico che la potenza persa dall’alimentatore sotto forma di calore residuo. Seguendo l’esempio di XP Power, supponiamo che l’alimentatore abbia un’efficienza dell’80% e che il carico assorbito dall’elettronica sia di 260 W. Per calcolare la potenza totale dissipata, possiamo utilizzare la seguente formula: (vedere Figura 1).

Controllo del flusso d’aria

Il controllo del flusso d’aria non è così semplice come il calcolo, quindi seguire i calcoli di cui sopra può aiutare a scegliere un valore adeguato per il flusso d’aria della ventola. Tuttavia, è essenziale tenere presente che l’involucro stesso offre una resistenza naturale al flusso d’aria, nota come caduta di pressione.

La caduta di pressione si riferisce alla diminuzione della pressione dell’aria quando questa fluisce attraverso un sistema o un dispositivo. Si verifica a causa della resistenza incontrata dall’aria durante il passaggio attraverso PCB, filtri, bocchette e condotti. La perdita di carico può variare a seconda delle dimensioni del circuito stampato o dello sfiato e dell’area in cui l’aria scorre.

Questa perdita di carico può influenzare l’efficienza generale e le prestazioni del sistema di flusso d’aria, quindi è di fondamentale importanza calcolare accuratamente il flusso d’aria. Tuttavia, determinare l’effettiva perdita di pressione per ogni applicazione potrebbe risultare troppo complesso. Per semplificare questa valutazione, ogni produttore pubblica un grafico specifico per ogni ventilatore, che mostra il flusso d’aria a diverse perdite di pressione.

Se desiderate ottenere maggiori dettagli su come calcolare le perdite di pressione, vi suggerisco di leggere il blog di XP Power, dove troverete ulteriori indicazioni su questo argomento.

Flusso d’aria dell’alimentatore raffreddato a forza

Per garantire un funzionamento preciso e affidabile dell’alimentatore raffreddato a forza, è fondamentale assicurarsi che la giusta quantità di aria scorra sopra di esso. Se non è possibile posizionare direttamente la ventola sull’alimentatore o se non è possibile indirizzare l’intero flusso d’aria verso di esso, sarà necessario selezionare una ventola con un valore nominale significativamente più elevato.

Le specifiche dei ventilatori possono essere espresse in unità diverse, come piedi lineari al minuto (LFM), piedi cubici al minuto (CFM) o metri cubi all’ora (m3/h). Per effettuare la conversione tra queste unità, è necessario conoscere l’area della sezione trasversale del sistema di ventilazione. Nel caso degli alimentatori raffreddati a forza, il flusso d’aria richiesto può essere fornito sia come velocità, misurata in LFM, oppure come valore volumetrico espresso in CFM.

Gestione della durata dell’alimentatore

Sebbene i progettisti tengano conto di diversi fattori per garantire una durata adeguata del prodotto, i produttori potrebbero non includere tutti gli aspetti specifici, come il profilo della missione, l’ambiente, il carico applicato, l’orientamento del montaggio, il raffreddamento/ventilazione del sistema, ecc. Di conseguenza, la durata di alcuni componenti di un alimentatore deve essere rivalutata in base alle specifiche condizioni di installazione.

Temperatura di esercizio

Una buona indicazione della durata di vita dell’alimentatore è la sua temperatura di esercizio, per la quale le schede tecniche forniscono ora informazioni cruciali per i progettisti di apparecchiature, comprese le temperature massime specifiche per i vari componenti. Ciò assicura che gli alimentatori non vengano fatti funzionare a temperature troppo elevate. Controllare la temperatura dei condensatori, ad esempio, nella scheda tecnica aiuta a indicare la durata prevista (vedi Figura 2).

E’ importante assicurarsi che il ventilatore sia posizionato in modo corretto per permettere al flusso d’aria di attraversare i componenti della sorgente di calore, dopo aver determinato la caduta di pressione e il flusso d’aria necessari, nell’ambito del raffreddamento generale delle apparecchiature. Se questa condizione è soddisfatta, il ventilatore può essere posizionato in qualsiasi punto del sistema.

Una volta selezionato il ventilatore adeguato, è fondamentale effettuare una verifica finale misurando le temperature di questi componenti nella configurazione definitiva. Se sembra che la temperatura dei componenti possa superare il valore specificato nella scheda tecnica, è consigliabile rivalutare il flusso d’aria e la direzione al fine di evitare potenziali problemi.

I filtri

Un altro aspetto importante da considerare nella gestione dell’alimentatore riguarda i filtri. Questi sono spesso utilizzati nelle apparecchiature con ventilatori per impedire l’ingresso di polvere e altre particelle. Tuttavia, è essenziale prendere in considerazione i filtri poiché possono aumentare la resistenza del flusso d’aria e causare perdite di pressione. Un ventilatore con una buona prestazione iniziale potrebbe non essere la scelta migliore dopo un certo periodo di utilizzo, specialmente quando il filtro si intasa di sporco, poiché ciò può comportare un aumento significativo delle perdite di pressione. Per questo motivo, è cruciale mantenere i filtri antipolvere puliti o sostituirli regolarmente.

Un’altra considerazione importante è la riduzione del rumore generato dai ventilatori.

In alcune applicazioni specifiche, come quelle mediche (dove si utilizza la serie GCS tra gli ambienti industriali e ITE) o negli studi di registrazione, dove il rumore non può essere tollerato, è fondamentale scegliere ventilatori che abbiano un livello di rumore accettabile per l’ambiente in cui verranno utilizzati. In genere, è preferibile ridurre al minimo le interferenze di questo tipo, specialmente in caso di utilizzo in ambienti rumorosi. XP Power indica diversi modi per raggiungere questo obiettivo:

- Cuscinetti della ventola: Per ridurre il rumore della ventola, è consigliabile scegliere un cuscinetto di qualità superiore, come i cuscinetti a sfera, poiché risolvono i problemi di usura e oscillazione e funzionano in modo più silenzioso rispetto ai cuscinetti a manicotto. I cuscinetti a sfera hanno anche una maggiore durata. Tuttavia, alcuni ventilatori con cuscinetti a manicotto e olio impregnato possono comunque ridurre il rumore e migliorare le prestazioni.

- Velocità delle pale: Un ventilatore più grande è più silenzioso di uno più piccolo a parità di volume d’aria, grazie alla minore velocità delle pale. È importante considerare il rumore generato dalle pale del ventilatore che passano davanti a parti fisse; anche una leggera separazione tra la protezione delle dita e le pale del ventilatore può ridurre il rumore. Abbassamento della tensione di alimentazione della ventola: Ridurre la tensione CC fornita alla ventola diminuisce i disturbi, poiché la velocità della ventola è determinata dalla tensione di alimentazione e velocità più basse producono un rumore meno udibile.

L’importanza delle ventole di raffreddamento per gli alimentatori

In conclusione, le ventole di raffreddamento sono essenziali per gli alimentatori poiché regolano la temperatura, proteggono i componenti dai danni, prevengono gli arresti termici e contribuiscono alla longevità e all’affidabilità complessiva dell’alimentatore.

Prodotti consigliati

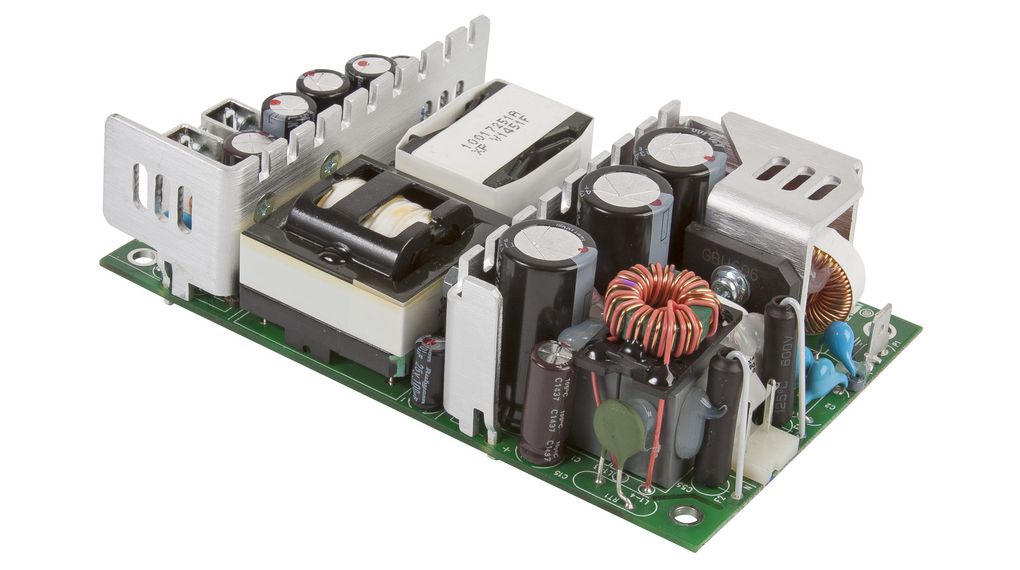

Alimentatore switching, XP Power

La linea di alimentatori switching GCS è progettata per migliorare l’efficienza e ridurre al minimo il consumo di energia a vuoto. La serie è conforme alle più recenti normative ambientali ed è approvata per la Classe I e la Classe II. Offre modelli a uscita singola con efficienza fino al 94%, fusibili singoli per la conformità alla norma IEC 60601-1 e varianti a uscita singola da 12 V a 56 VDC.

La fonte originale di questo articolo è apparsa su: https://www.xppower.com/resources/blog/hints-tips-cooling-fans-for-power-supplies ed è stata riproposta per la pagina KnowHow con gentile concessione di XP Power.

XP Power è un fornitore leader di soluzioni di alimentazione, tra cui alimentatori AC-DC, convertitori DC-DC, alimentatori ad alta tensione e alimentatori RF.