L’industrie automobile est à l’aube d’une transformation révolutionnaire, alimentée par la convergence de technologies avancées et de techniques de fabrication innovantes.

Nous avons déjà évoqué l’impression 3D dans d’autres articles, notamment en examinant de plus près son rôle dans la conception de composants, les applications industrielles et les applications médicales. Aujourd’hui, nous allons découvrir l’immense potentiel de l’impression 3D dans les transports urbains et assister à la naissance d’une nouvelle ère dans le secteur automobile.

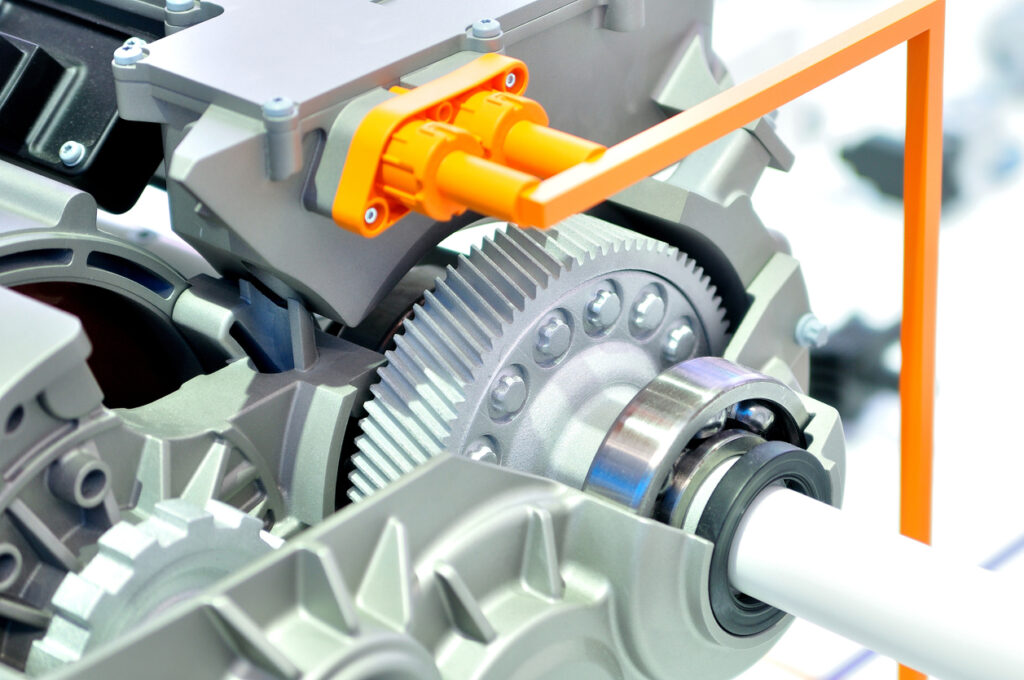

Cette technologie a révolutionné les processus de fabrication traditionnels en permettant la création de pièces complexes et personnalisées grâce à la construction couche par couche. Aujourd’hui, il devient de plus en plus populaire dans l’industrie automobile et nous allons voir comment cela change la façon de fabriquer et d’entretenir les véhicules.

L’impression 3D dans les transports

L’impression 3D n’est pas une nouvelle technologie, elle existe depuis plus de 40 ans avant de devenir populaire dans le système de conception électrique et électronique en tant que technique de fabrication additive facile à utiliser. Aujourd’hui, la fabrication additive est utilisée dans beaucoup plus de secteurs différents qu’auparavant. Nous avons imprimé en 3D des bâtiments, des dispositifs médicaux et des implants, des dispositifs portables et des biens de consommation. Elle est également utilisée dans l’industrie automobile.

L’impression 3D, en tant que technologie permettant la conception et la fabrication de composants et de pièces complexes, s’est donc imposée comme une force puissante qui promet de remodeler le transport urbain tel que nous le connaissons. Grâce à sa capacité à créer des pièces complexes et personnalisées, l’impression 3D redéfinit les méthodes de production traditionnelles et ouvre un monde de possibilités pour le secteur des transports. Avec des avantages tels que la réduction des coûts, l’amélioration de la flexibilité de la conception, l’accélération du prototypage, la légèreté des composants, l’amélioration du rendement énergétique et le renforcement du développement durable grâce à l’optimisation des matériaux et à la réduction des déchets, de nombreuses entreprises du secteur automobile investissent dans cette technologie.

Voitures imprimées en 3D – prototypage et production

Dans le domaine des transports urbains, l’impression 3D révolutionne le prototypage en permettant des itérations rentables avec une plus grande liberté et une plus grande précision. L’utilisation d’un logiciel de modélisation 3D permet une meilleure visualisation et des modifications efficaces du projet au sein d’une plateforme unique.

Cette méthode facilite à la fois la conception et les aspects mécaniques, car les progrès de la technologie d’impression 3D permettent désormais d’utiliser divers matériaux, y compris des métaux. L’impression 3D de métaux offre de nouvelles possibilités pour divers projets. En outre, différents matériaux d’impression 3D peuvent être adaptés aux exigences spécifiques de vos projets, car chaque matériau possède des propriétés uniques.

L’impression 3D est une méthode de fabrication très efficace qui permet d’améliorer le contrôle de la qualité et de réduire le gaspillage de matériaux. Avec l’impression 3D, vous n’utilisez que la quantité exacte de matériau nécessaire à la production, ce qui minimise les déchets.

Exemples de moyens de transport imprimés en 3D

Les véhicules imprimés en 3D existent, et plusieurs marques ont participé à leur conception et à leur production. Nous avons mis en évidence les véhicules imprimés en 3D, ainsi que certaines marques qui conçoivent des composants imprimés en 3D pour d’autres moyens de transport.

Czinger et Divergent 3D

Au cours des huit dernières années, Divergent a réussi à transformer son système DAPS (Divergent Additive Production System) en une plate-forme de construction automobile complète et modulaire. Cette solution logicielle et matérielle constitue une alternative viable aux processus de production automobile conventionnels, ce qui positionne l’entreprise comme un fournisseur automobile de niveau 1. Divergent fournit désormais des systèmes de châssis et de suspension aux principaux fabricants d’équipements d’origine (OEM).

Grâce à l’intégration de la technologie d’impression 3D dans le système DAPS, la plateforme bénéficie d’une flexibilité exceptionnelle qui lui permet de fabriquer des véhicules aux spécifications diverses sur le même système. L’utilisation de la fabrication additive permet une itération rapide, ce qui permet au système de concevoir des pièces par calcul en temps réel. Cette capacité élimine la nécessité d’une configuration manuelle, puisque les pièces peuvent être produites et assemblées directement à partir de la conception numérique.

Olli, un véhicule imprimé en 3D

Local Motors était (fermeture en janvier 2022) une entreprise pionnière connue pour son développement de voitures imprimées en 3D. Après 15 ans de fonctionnement, ils ont produit un volet électrique autonome il y a quelques années. « Olli » et sa version améliorée « Olli 2.0 » sont tous deux des véhicules autopilotés imprimés en 3D. Olli représente une avancée significative dans les solutions de transport autonome et durable, car il a un design futuriste et utilise la technologie des capteurs ainsi que d’autres technologies. Le véhicule peut également accueillir 12 passagers.

Local Motors a également créé en 2014 la « Strati », la première voiture électrique imprimée en 3D au monde. Pour en savoir plus sur cette technologie, la société a partagé une vidéo décrivant l’adaptation du design au prototype de voiture imprimée en 3D.

Composants d’avions Airbus imprimés en 3D

Airbus est un constructeur aérospatial de premier plan. Nous avons mentionné Airbus dans nos articles précédents, entre autres en tant que concepteur d’eVTOL avancés pour l’avenir des véhicules volants. Aujourd’hui, nous souhaitons souligner les utilisations de la technologie de l’impression 3D pour divers composants aéronautiques. Ils ont réussi à imprimer des pièces complexes, telles que des supports de cabine et des conduits d’air, ce qui a permis de réduire le poids et d’améliorer l’efficacité globale.

Sculpteo : Vélo imprimé en 3D

Les vélos sont sans aucun doute l’un des modes de transport les plus utilisés dans le monde. Sculpteo a donc décidé d’explorer la faisabilité de créer un vélo en utilisant les techniques de fabrication numérique. Ils ont réussi à fabriquer un vélo en combinant la découpe laser et l’impression 3D, en utilisant le service d’impression 3D avancé de Sculpteo et des matériaux de haute qualité.

Le résultat est un vélo entièrement fonctionnel qui a démontré ses capacités en s’embarquant pour un voyage de 1000 km de Las Vegas à San Francisco. Cet exploit remarquable illustre le pouvoir de la fabrication additive numérique dans la création de solutions de mobilité efficaces et durables.

Le processus de fabrication d’une voiture imprimée en 3D

Comme vous pouvez le constater, certaines entreprises automobiles ont déjà conçu des voitures imprimées en 3D. Si vous êtes un ingénieur travaillant dans le secteur des transports, jetez un coup d’œil à ces huit étapes de la conception d’une voiture imprimée en 3D. Certaines d’entre elles peuvent comporter des étapes supplémentaires et être effectuées dans un ordre légèrement différent. Le processus ci-dessous n’est qu’une simple explication :

- Design and conceptualisation

Rien ne commence sans plan ! Le processus de conception de la voiture imprimée en 3D commence par la conceptualisation. Il s’agit de créer un modèle numérique détaillé à l’aide d’un logiciel de modélisation 3D spécialisé. Les concepteurs et les ingénieurs travaillent ensemble pour déterminer l’esthétique, la fonctionnalité et les performances souhaitées de la voiture.

- Iterative design and optimisation

De multiples itérations de la conception sont généralement créées et analysées pour optimiser divers aspects de la voiture, notamment l’aérodynamique, la répartition du poids et l’intégrité structurelle. Des simulations informatiques et des essais virtuels sont souvent effectués pour évaluer les performances et procéder aux ajustements nécessaires.

- Material selection

Ce facteur est l’un des plus importants, car les matériaux déterminent le poids du véhicule, sa durabilité, ses propriétés thermiques, etc. Les matériaux les plus couramment utilisés dans les voitures imprimées en 3D comprennent divers types de thermoplastiques, des composites à base de fibres de carbone et des alliages métalliques.

- 3D printing of components

Enfin, après la finalisation de la conception, il est temps de procéder à l’impression 3D des composants. Différentes techniques de fabrication additive peuvent être utilisées en fonction des matériaux et de la complexité des composants. Ces techniques comprennent le dépôt de fil fondu (FDM), le frittage sélectif par laser (SLS), la stéréolithographie (SLA) ou le frittage direct par laser métallique (DMLS). Pour en savoir plus sur les différents types, cliquez ici.

- Assembly and integration

Une fois les différents composants imprimés en 3D, ils sont soigneusement inspectés, post-traités et préparés pour l’assemblage. Les différentes pièces, y compris le châssis, les panneaux de carrosserie, les composants intérieurs et les éléments fonctionnels, sont ensuite assemblées pour créer la voiture complète.

- Testing and validation

Après l’assemblage de la voiture, celle-ci est soumise à des essais et à une validation rigoureux afin de s’assurer qu’elle répond aux normes de sécurité et aux critères de performance. Il s’agit notamment de réaliser des essais d’intégrité structurelle, des évaluations aérodynamiques et des essais fonctionnels de systèmes tels que les freins, la suspension et les composants électriques.

- Refinement and finalisation

Les résultats des essais sont utilisés pour affiner et optimiser la conception et les performances de la voiture. Des ajustements peuvent être effectués pour améliorer des aspects tels que la répartition du poids, la maniabilité et l’efficacité globale. Des modifications du processus de conception et de fabrication peuvent être répétées pour obtenir les résultats souhaités.

- Production and scaling

Enfin, une fois le prototype validé et affiné avec succès, le processus de production peut être mis à l’échelle pour la fabrication en masse de voitures imprimées en 3D. Il peut s’agir d’optimiser la chaîne de production, de rationaliser les flux de travail et de garantir des mesures de contrôle de la qualité cohérentes.

L’avenir de l’impression 3D et les différents moyens de transport

L’impression 3D est courante dans de nombreux domaines. Dans le secteur automobile, elle transforme non seulement les voitures mais aussi d’autres moyens de transport. La technologie de l’impression 3D est exploitée par diverses entreprises pour produire des véhicules et des composants innovants. Bien que la technologie soit encore en évolution, les initiatives mentionnées ci-dessus mettent en évidence le potentiel de l’impression 3D pour transformer l’industrie des transports, en permettant la personnalisation, l’allègement et des pratiques de fabrication durables, qui contribuent toutes à un nouvel avenir des transports et au développement de moyens innovants conçus à l’aide d’imprimantes 3D.