Przemysł motoryzacyjny staje u progu rewolucyjnej przemiany, której motorem jest fuzja zaawansowanych technologii i innowacyjnych technik produkcji.

O druku 3D wspominaliśmy już w naszych wcześniejszych artykułach, poświęconych m.in. jego roli w projektowaniu komponentów, zastosowaniach przemysłowych i urządzeniach medycznych. Dziś przedstawimy niezwykły potencjał druku 3D w transporcie miejskim i zaprezentujemy narodziny nowej ery w produkcji samochodów.

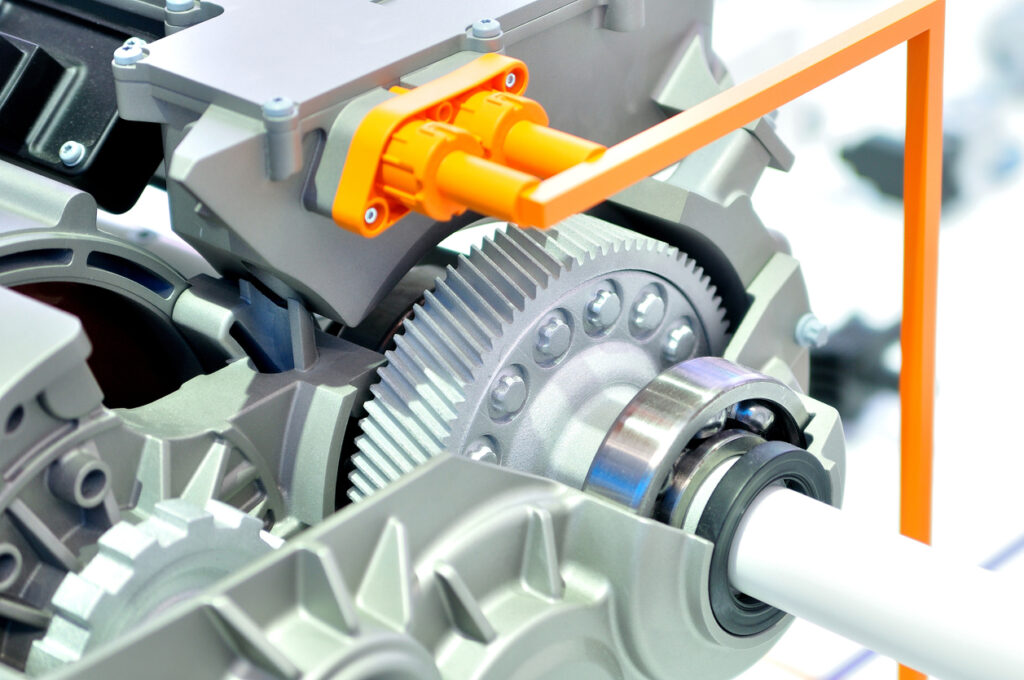

Technologia druku 3D zrewolucjonizowała tradycyjne procesy produkcyjne, umożliwiając tworzenie złożonych i niestandardowych części metodą przyrostową, czyli warstwa po warstwie. Obecnie technologia ta zyskuje coraz większą popularność w przemyśle motoryzacyjnym, dlatego postanowiliśmy sprawdzić, w jaki sposób zmienia ona sposób produkcji i konserwacji pojazdów.

Druk 3D w branży transportowej

Druk 3D nie jest nową technologią, wykorzystywany jest już od ponad 40 lat. W ostatnich latach stał się popularnym w projektowaniu systemów elektrycznych i elektronicznych jako łatwa w użyciu technika produkcji przyrostowej. Produkcja przyrostowa zyskuje popularność w takich sektorach jak budownictwo, implantologia, sprzęt medyczny, technologia ubieralna i towary konsumpcyjne. Ponadto znajduje ona zastosowanie w przemyśle motoryzacyjnym.

Ze względu na możliwość projektowania i wytwarzania skomplikowanych komponentów i części, technologia ta okazała się rozwiązaniem, które może przekształcić transport miejski. Druk 3D na nowo definiuje tradycyjne metody produkcji i stwarza wiele nowych możliwości w sektorze transportowym. Ze względu na korzyści takie, jak obniżone koszty, zwiększona elastyczność projektowania, szybsze prototypowanie, lekkie komponenty, zwiększona wydajność paliwowa i zwiększony zrównoważony rozwój dzięki optymalizacji materiałów, a także redukcja odpadów wielu producentów motoryzacyjnych zdecydowało się na inwestycje w tę technologię.

Samochody drukowane w 3D – prototypowanie i produkcja

Druk 3D rewolucjonizuje prototypowanie w dziedzinie transportu miejskiego, umożliwiając opłacalną iterację projektów z większą swobodą i dokładnością. Oprogramowanie do modelowania 3D pozwala na zaawansowane wizualizacje i usprawnia modyfikacje projektu w ramach jednej platformy.

Metoda ta umożliwia zarówno aspekty związane z designem, jak i mechaniką, ponieważ postęp w technologii druku 3D pozwala obecnie na wykorzystanie różnych materiałów, w tym metali. Druk 3D z wykorzystaniem metalu otwiera nowe możliwości. W projektach 3D można wykorzystywać różne materiały, ponieważ każdy z nich oferuje unikalne właściwości.

Druk 3D to wyjątkowo wydajna metoda produkcyjna, która usprawnia kontrolę jakości i pozwala na wykorzystanie tylko dokładnej ilości materiału potrzebnego do produkcji, minimalizując ilość odpadów.

Zastosowanie druku 3D w transporcie

Pojazdy drukowane w 3D stały się już rzeczywistością. W ich projektowanie aktywnie zaangażowało się kilka marek. W ostatnim czasie obserwujemy również wzrost liczby producentów specjalizujących się w tworzeniu komponentów drukowanych w 3D na potrzeby różnych środków transportu.

Divergent 3D Czinger

W ciągu ostatnich ośmiu lat Divergent udoskonaliła swój system DAPS (Divergent Additive Production System) przekształcając go we wszechstronną i modułową platformę do budowy samochodów. To rozwiązanie programowo-sprzętowe stało się realną alternatywą dla tradycyjnej produkcji w branży motoryzacyjnej, zapewniając firmie czołową pozycję wśród dostawców motoryzacyjnych. Divergent jest dostawcą podwozia i systemów zawieszenia dla głównych producentów oryginalnego sprzętu.

Dzięki integracji druku 3D w systemie DAPS platforma zyskała wyjątkową elastyczność w zakresie produkcji samochodów o różnych specyfikacjach z użyciem jednego systemu. Wykorzystanie produkcji przyrostowej umożliwia szybką iterację, zwiększając możliwości systemu w zakresie komputerowego projektowania części w czasie rzeczywistym. Dzięki tej funkcji ręczna konfiguracja nie jest konieczna, ponieważ części mogą być produkowane i montowane bezpośrednio z projektu cyfrowego.

Olli – pojazd drukowany w 3D

Zlikwidowana w styczniu 2022 roku firma Local Motors zasłynęła na rynku motoryzacyjnym dzięki produkcji samochodów 3D. W 2016 roku, po 15 latach działalności firma wyprodukowała elektryczny autobus Olli o autonomicznym napędzie, który mógł pomieścić 12 osób. Olli i jego ulepszona wersja Olli 2.0 to pojazdy drukowane niemal w całości z wykorzystaniem druku 3D. Dzięki futurystycznej konstrukcji i zastosowaniu technologii czujników oraz innych najnowocześniejszych rozwiązań, Olli stanowi istotny krok naprzód w zakresie rozwoju autonomicznych i zrównoważonych rozwiązań transportowych.

W 2014 roku Local Motors zaprezentowała również pojazd Strati – pierwszy na świecie samochód elektryczny wydrukowany w 3D. Więcej informacji na temat tej technologii można znaleźć w opublikowanym przez markę filmie, który przedstawia adaptację projektu do prototypu samochodu wydrukowanego w 3D.

Drukowane w 3D komponenty samolotów Airbus

Airbus to czołowy producent samolotów. W naszych poprzednich artykułach wspominaliśmy o firmie Airbus będącej jednym z liderów w rozwoju zaawansowanych elektrycznych pojazdów pionowego startu i lądowania (eVTOL) w kontekście przyszłości lotnictwa. Dziś przedstawiamy zastosowanie technologii druku 3D przez firmę do produkcji różnych komponentów samolotów. Airbus z powodzeniem drukuje złożone części, takie jak wsporniki i kanały wentylacyjne, co pozwala zmniejszyć wagę tych części i zwiększyć ich ogólną wydajność.

Drukowany w 3D rower Sculpteo

Rower to bez wątpienia jeden z najczęściej wybieranych środków transportu na świecie. Ich popularność skłoniła firmę Sculpteo do stworzenia roweru z wykorzystaniem cyfrowych technik produkcji. Projekt okazał się sukcesem! Wykorzystując połączenie cięcia laserowego i druku 3D, przy użyciu zaawansowanej usługi druku 3D Sculpteo i wysokiej jakości materiałów, firma stworzyła w pełni funkcjonalny rower.

Możliwości roweru zaprezentowano podczas 1000-kilometrowej podróży z Las Vegas do San Francisco. To wyjątkowe osiągnięcie demonstruje potencjał cyfrowej produkcji w tworzeniu wydajnych i trwałych rozwiązań mobilnych.

Proces tworzenia samochodu drukowanego w 3D

Na rynku motoryzacyjnym pojawiło się już kilka firm produkujących samochody z wykorzystaniem druku 3D. Jeśli ciekawi cię proces projektowania tych pojazdów, poniżej znajdziesz omówienie ośmiu kroków, niezbędnych w procesie powstawania samochodu drukowanego w 3D. Niektóre z nich mogą wymagać dodatkowych etapów i być wykonywane w nieco innej kolejności. Oto uproszczony opis tego procesu:

- Design and conceptualisation

Każdy projekt wymaga planu! Proces projektowania samochodu drukowanego w 3D zaczyna się od konceptualizacji i projektowania. Wymaga to stworzenia szczegółowego modelu cyfrowego przy użyciu specjalistycznego oprogramowania do modelowania 3D. Projektanci współpracują z inżynierami nad stworzeniem koncepcji wizualnej, funkcjonalności i pożądanych parametrów samochodu.

- Iterative design and optimisation

Projekt jest zazwyczaj tworzony i analizowany w wielu iteracjach, aby zoptymalizować różne aspekty samochodu, w tym aerodynamikę, rozkład masy i integralność strukturalną. Często przeprowadzane są też symulacje komputerowe i wirtualne testy mające na celu ocenę wydajności i wprowadzenie niezbędnych poprawek.

- Material selection

To jeden z kluczowych etapów projektowania. Materiały użyte do stworzenia pojazdu decydują o jego wadze, trwałości i właściwościach termicznych. Do najbardziej popularnych materiałów stosowanych w samochodach drukowanych w 3D należą różne rodzaje tworzyw termoplastycznych, kompozyty z włóka węglowego i stopy metali.

- 3D printing of components

Wreszcie, po sfinalizowaniu projektu, przychodzi czas na drukowanie komponentów w 3D. W zależności od materiałów i złożoności komponentów stosowane są różne techniki wytwarzania przyrostowego. Techniki te obejmują modelowanie osadzania topionego materiału (FDM), selektywne spiekanie laserowe (SLS), stereolitografię (SLA) lub bezpośrednie spiekanie laserowe metali (DMLS). Więcej informacji na temat poszczególnych metod można znaleźć tutaj.

- Assembly and integration

Gdy poszczególne komponenty są już wydrukowane, przechodzą dokładną inspekcję, są poddawane obróbce końcowej i przygotowywane do montażu. Poszczególne części, w tym podwozie, panele nadwozia, elementy wnętrza i elementy funkcjonalne, są następnie składane w kompletny samochód.

- Testing and validation

Po montażu samochód poddawany jest rygorystycznym testom i kontrolom, by zapewnić, że spełnia wymagane normy bezpieczeństwa i kryteria wydajności. Testy te obejmują testy integralności strukturalnej, analizy aerodynamiki i testy funkcjonalne systemów takich jak układ hamulcowy, zawieszenie i podzespoły elektryczne.

- Refinement and finalisation

Wyniki testów są wykorzystywane do dalszego udoskonalania i optymalizacji konstrukcji i osiągów pojazdu. Na tym etapie następuje wprowadzanie poprawek, które mają na celu ulepszanie takich aspektów, jak rozkład masy, sterowność i ogólna wydajność. Modyfikacje projektu i procesu produkcji mogą być wielokrotnie wprowadzane w celu osiągnięcia pożądanych rezultatów.

- Production and scaling

Gdy prototyp zostanie odpowiednio przetestowany i dopracowany, proces produkcyjny może zostać rozszerzony na potrzeby produkcji masowej. Proces ten może obejmować optymalizację linii produkcyjnej, usprawnienie przepływu pracy i zapewnienie spójnych środków kontroli jakości.

Przyszłość druku 3D w branży transportowej

Druk 3D stał się powszechnie wykorzystywany w wielu sektorach. W sektorze motoryzacyjnym transformuje nie tylko same samochody, ale i inne środki transportu. Technologia druku 3D jest wykorzystywana przez różnych producentów do produkcji innowacyjnych pojazdów i komponentów. Choć technologia ta wciąż się rozwija, wymienione inicjatywy ukazują potencjał druku 3D w przekształcaniu branży transportowej, umożliwiając personalizację, zmniejszanie wagi i zrównoważone praktyki produkcyjne, z których wszystkie przyczyniają się do nowej przyszłości transportu i rozwoju innowacyjnych środków zaprojektowanych za pomocą drukarek 3D.