Die Automobilindustrie steht an der Schwelle zu einem revolutionären Wandel, der durch die Konvergenz fortschrittlicher Technologien und innovativer Fertigungstechniken vorangetrieben wird.

Wir haben uns schon in früheren Artikeln mit dem 3D-Druck befasst und uns unter anderem angeschaut welche Rolle das additive Fertigungsverfahren bei Industrieanwendungen und bei der Herstellung von Komponenten und medizinischen Geräten spielt. In diesem Beitrag werfen wir einen Blick auf das immense Potenzial des 3D-Drucks in der Automobilherstellung und im Stadtverkehr

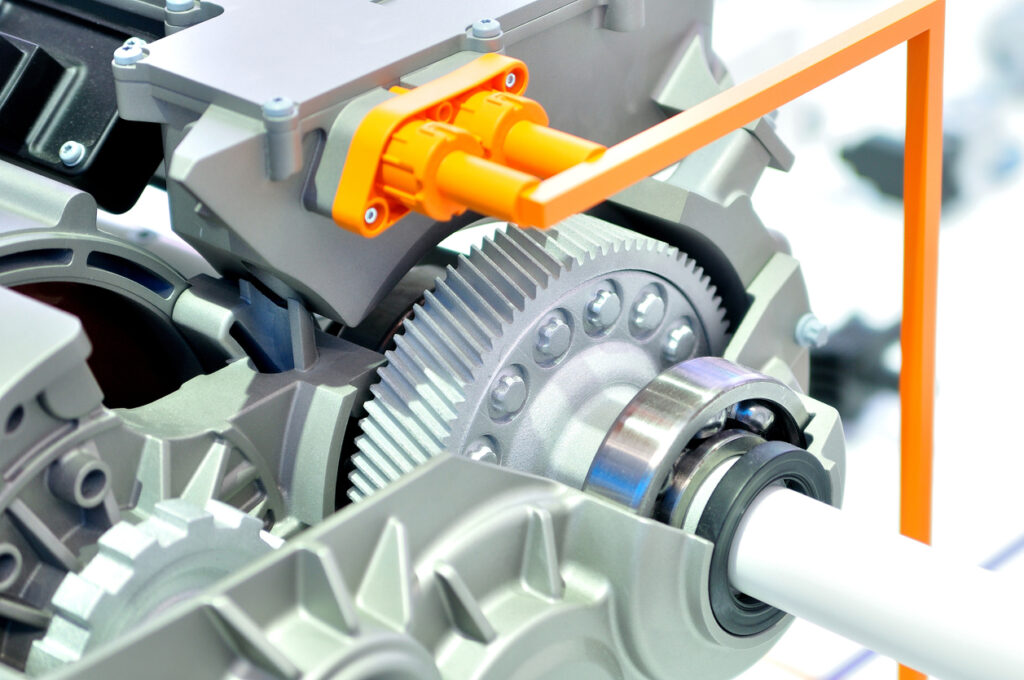

Beim 3D-Druck wird das 3D-Modell Schicht für Schicht aufgebaut, was die Herstellung komplexer und individueller Teile ermöglicht. Der 3D-Druck hat die traditionellen Herstellungsverfahren revolutioniert und wird auch in der Automobilindustrie immer beliebter.

3D-Druck im Verkehr

Der 3D-Druck ist keine neue Technologie, sondern existiert bereits seit mehr als 40 Jahren, bevor er in der Elektro- und Elektronikbranche als einfach zu bedienende additive Fertigungstechnik populär wurde. Mittlerweile wird die additive Fertigung in verschiedenen Bereichen verwendet − ob bei der Herstellung von medizinischen Geräten, Implantaten, Wearables und Konsumgütern oder im Bauwesen und der Automobilindustrie.

Die 3D-Druck-Technologie ermöglicht nicht nur die Herstellung komplexer und massgeschneideter Komponenten und Teile, sondern bietet auch Vorteile wie: geringere Kosten, höherer Designflexibilität, schnelleres Prototyping, leichtere Bauteile und Materialoptimierung. Fahrzeuge aus 3D-gedruckten Teile sind somit leichter und verbrauchen weniger Kraftstoff. Auch ihre Herstellung ist nachhaltiger, da weniger Materialabfall anfällt. Aus diesen Gründen investieren immer mehr Autohersteller in die additive Fertigung.

3D-gedruckte Autos – Prototyping und Produktion

Der 3D-Druck revolutioniert auch das Prototyping, indem er kostengünstige Iterationen mit grösserer Freiheit und Genauigkeit ermöglicht. Der Einsatz von 3D-Modellierungssoftware ermöglicht eine bessere Visualisierung und effiziente Projektänderungen innerhalb einer einzigen Plattform.

Diese Methode erleichtert sowohl das Design als auch die mechanischen Aspekte, da die Fortschritte in der 3D-Drucktechnologie nun die Verwendung verschiedener Materialien, einschliesslich Metallen, ermöglichen Der 3D-Druck mit Metall eröffnet neue Möglichkeiten für verschiedene Projekte. Darüber hinaus können verschiedene 3D-Druckmaterialien auf die spezifischen Anforderungen Ihrer Projekte zugeschnitten werden, da jedes Material über einzigartige Eigenschaften verfügt.

Der 3D-Druck ist ein hocheffizientes Fertigungsverfahren mit besserer Qualitätskontrolle und weniger Materialabfall, da nur die Menge an Material verwendet wird, die für die Produktion auch benötigt wird.

Beispiele für 3D-gedruckte Transportmittel

3D-gedruckte Fahrzeuge gibt es bereits, und mehrere Unternehmen haben sich an ihrer Entwicklung und Produktion beteiligt. In diesem Beitrag werden neben 3D-gedruckten Fahrzeugen auch Unternehmen vorgestellt, die 3D-gedruckte Komponenten für andere Transportmittel herstellen.

Divergent 3D Czinger

In den vergangenen acht Jahren hat Divergent seine vollständig integrierte Software-und Hardwarelösung DAPS (Divergent Additive Production System) erfolgreich zu einer umfassenden und modularen Plattform für den Automobilbau weiterentwickelt. Sodass DAPS mittlerweile eine praktikable Alternative zu den herkömmlichen Produktionsprozessen in der Automobilindustrie ist und das Unternehmen als Tier-1-Zulieferer positioniert. Divergent liefert jetzt Fahrwerks- und Aufhängungsteile an grosse Erstausrüster (OEMs).

Mit der Integration der 3D-Drucktechnologie in DAPS gewinnt die Plattform eine aussergewöhnliche Flexibilität, um Fahrzeuge mit unterschiedlichen Spezifikationen auf demselben System herzustellen. Der Einsatz der additiven Fertigung ermöglicht eine schnelle Iteration, so dass das System in der Lage ist, Teile in Echtzeit rechnerisch zu entwickeln. Dadurch entfällt die Notwendigkeit einer manuellen Konfiguration, da die Teile direkt aus dem digitalen Entwurf hergestellt und montiert werden können.

Olli − der Bus aus dem 3D-Drucker

Local Motors, das im Januar 2022 seinen Betrieb einstellt hat, war ein Pionierunternehmen in der Entwicklung 3D-gedruckter Fahrzeuge. Vor einigen Jahren entwickelte das Unternehmen mit „Olli“ und der verbesserten Version „Olli 2.0“ den ersten selbstfahrenden E-Bus aus dem 3D-Drucker. Der selbstfahrende Shuttle-Bus bietet Platz für 12 Fahrgäste und ist mit seinem futuristischen Design und seiner Sensorik ein wichtiger Schritt in der Entwicklung autonomer und nachhaltiger Mobilitätslösungen.

Local Motors stellte 2014 mit dem „Strati“ auch das erste 3D-gedruckte E-Auto der Welt vor. Um zu erfahren, wie das Strati-Design an das Testfahrzeug angepasst wurde, sehen Sie sich dieses Video an.

3D-gedruckte Flugzeugkomponenten von Airbus

Airbuswurde bereits in unseren früheren Artikeln als Entwickler fortschrittlicher eVTOL-Flugzeuge erwähnt. Der führende Hersteller von Luft- und Raumfahrzeugen verwendet die 3D-Drucktechnologie für verschiedene Flugzeugkomponenten. So hat das Unternehmen bereits komplexe Teile wie Kabinenhalterungen und Luftkanäle erfolgreich gedruckt, und konnte damit nicht nur das Gewicht, sondern auch die Effizienz verbessern.

Fahrrad aus dem 3D-Drucker von Sculpteo

Das Fahrrad gehört zweifellos zu den weltweit am meisten genutzten Verkehrsmitteln. Daher beschloss Sculpteo, sich in der Herstellung eines Fahrrads mithilfe digitaler Fertigungstechniken zu versuchen. Und das gelang ihnen auch! Mit einer Kombination aus Laserschnitt und 3D-Druck hat das Unternehmen erfolgreich ein Fahrrad hergestellt und dabei den fortschrittlichen 3D-Druckservice von Sculpteo und hochwertige Materialien verwendet.

Das Ergebnis ist ein voll funktionsfähiges Fahrrad, dessen Fahrtauglichkeit bei einer 1000 kilometerlangen Testfahrt von Las Vegas nach San Francisco unter Beweis gestellt wurde. Das verdeutlicht die Leistungsfähigkeit der digitalen Fertigung bei der Entwicklung effizienter und langlebiger Mobilitätslösungen.

Wie entsteht ein 3D-gedrucktes Auto?

Die Entwicklung eines 3D-gedruckten Fahrzeugs wird in den folgenden 8 Schritten beschrieben. Natürlich handelt es sich dabei nur um eine einfache Zusammenfassung, was bedeutet, dass die Anzahl der tatsächlichen Schritte und die Reihenfolge variieren kann.

- Design and conceptualisation

Ohne Plan geht nichts! Daher beginnt die Entwicklung eines 3D-gedruckten Autos auch mit der Konzeption und dem Design. Dafür wird mit einer speziellen 3D-Modellierungssoftware ein detailliertes digitales Modell erstellt. Designer und Ingenieure arbeiten zusammen, um die Ästhetik, die Funktionalität und die gewünschten Leistungsmerkmale des Fahrzeugs zu bestimmen.

- Iterative design and optimisation

In der Regel werden mehrere Iterationen des Entwurfs erstellt und analysiert, um verschiedene Aspekte des Fahrzeugs, wie Aerodynamik, Gewichtsverteilung und strukturelle Integrität, zu optimieren. Mithilfe von Computersimulationen und virtuellen Tests kann die Leistung bewertet werden und notfalls Anpassungen vorgenommen werden.

- Material selection

Dies ist einer der wichtigsten Aspekte, denn das Material entscheidet über das Gewicht des Fahrzeugs, seine Haltbarkeit, seine thermischen Eigenschaften usw. Zu den am häufigsten verwendeten Materialien für 3D-gedruckte Autos gehören verschiedene Arten von Thermoplasten, Kohlefaserverbundwerkstoffen und Metalllegierungen.

- 3D printing of components

Nach der Fertigstellung des Designs werden die Komponenten additiv hergestellt. Je nach Material und der Komplexität der Komponenten können verschiedene additive Fertigungsverfahren eingesetzt werden. Zu diesen Techniken gehören FDM (Fused Deposition Modeling), SLS (Selective Laser Sintering), SLA (Stereolithographie) oder DMLS (Direct Metal Laser Sintering). Mehr über die verschiedenen Drucktechniken erfahren Sie hier.

- Assembly and integration

Nachdem die einzelnen Komponenten gedruckt sind, werden sie sorgfältig geprüft, nachbearbeitet und für die Montage vorbereitet. Die verschiedenen Teile, darunter das Fahrgestell, die Karosserieteile, die Innenraumkomponenten und die Funktionselemente, werden dann zu einem kompletten Auto zusammengebaut.

- Testing and validation

Nach der Montage wird das Fahrzeug strengen Tests und Prüfungen unterzogen, um sicherzustellen, dass es den Sicherheitsstandards und Leistungskriterien entspricht. Dazu gehören die Durchführung von Tests zur strukturellen Integrität, aerodynamische Bewertungen und Funktionstests von Systemen wie Bremsen, Aufhängung und elektrischen Komponenten.

- Refinement and finalisation

Mithilfe der Testergebnisse, kann das Design und die Leistung optimiert werden. Anpassungen können vorgenommen werden, um Aspekte wie die Gewichtsverteilung, die Handhabung und die Gesamteffizienz zu verbessern. Änderungen am Entwurfs- und Herstellungsverfahren können wiederholt werden, um die gewünschten Ergebnisse zu erzielen.

- Production and scaling

Sobald der Prototyp erfolgreich validiert und verfeinert ist, kann der Produktionsprozess für die Massenproduktion von 3D-gedruckten Autos hochskaliert werden. Das kann die Optimierung der Produktionslinie, die Rationalisierung der Arbeitsabläufe und die Gewährleistung einheitlicher Qualitätskontrollmassnahmen beinhalten.

Die Zukunft des 3D-Drucks in der urbanen Mobilität

Die 3D-Drucktechnologie ist in vielen verschiedenen Bereichen verbreitet. Sie wird von verschiedenen Unternehmen zur Herstellung innovativer Fahrzeuge, wie Autos, Busse, Flugzeuge und Fahrräder und Komponenten genutzt. Auch wenn sich die Technologie noch in der Entwicklung befindet, unterstreichen die oben genannten Initiativen das Potenzial des 3D-Drucks, die Transportindustrie zu verändern, indem sie individuelle Anpassung, Leichtbau und nachhaltige Fertigungsverfahren ermöglichen, die alle zu einer neuen Zukunft des Transportwesens und zur Entwicklung innovativer Mittel beitragen, die mit Hilfe von 3D-Druckern entworfen werden.