Ahogy egyre tapasztaltabbá válunk az Ipar 4.0 technológiák terén és haladunk az Ipar 5.0 felé, egyre több gyár lép be a jövőbe, ahol az emberek és a gépek harmóniában dolgoznak, az automatizálást, a mesterséges intelligenciát (AI) és a dolgok ipari internetét (IIOT) magában foglaló eljárások alkalmazásával. Ha az intelligens gyárak alkalmazzák ezt a három technológiát mindennapi folyamataikban, akkor javíthatják a nyereségességüket és a termelékenységüket, miközben csökkentik az idő- és energiapazarlást is.

A gépek automatikus működését lehetővé tevő kulcsfontosságú alkatrészt programozható logikai vezérlőnek (PLC) nevezzük. A PLC-ket általában gyárakban használják a különböző sorozatos és ismétlődő folyamatok automatizálására, és fontos szerepet játszanak az ipari IOT-ban. A vezérlő mindhárom korábban említett technológiát használja a cél eléréséhez.

A Statista jelentése szerint a globális PLC-piac 2026-ra több mint 15 milliárd dollárt fog érni, míg a Grand View Research szerint az ipari automatizálás globális piacának mérete 2021-ben 158 milliárd dollár volt, és várhatóan 10,2%-os éves növekedési ütemet (CAGR) fog elérni a 2022-2030 közötti időszakban. Mondanunk sem kell, hogy a PLC-k óriási szerepet fognak játszani az ipari automatizálás következő évtizedben várható jelentős növekedésében.

Mi az a PLC?

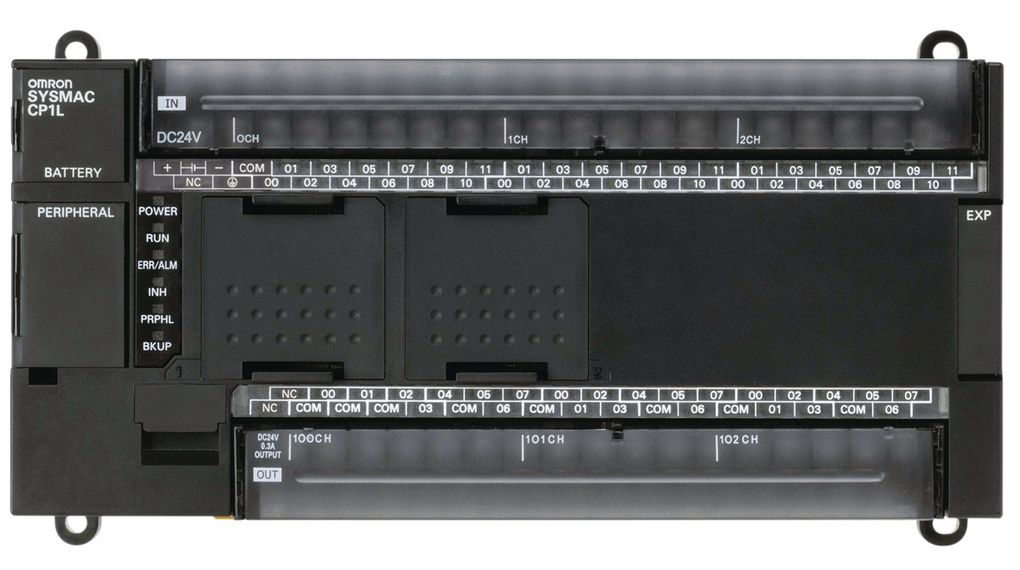

Egyszerűen fogalmazva, a PLC egy kis méretű, moduláris számítógép, amelyet úgy programoztak, hogy bizonyos feladatokat és folyamatokat vezéreljen a gyárakban számos iparágban. A PLC szilárdttest alkatrészekből készül, és egy központi feldolgozó egységből (CPU), valamint bemeneti és kimeneti modulokból áll, amelyeket gyakran I/O-nak is neveznek.

Hogyan működik egy PLC?

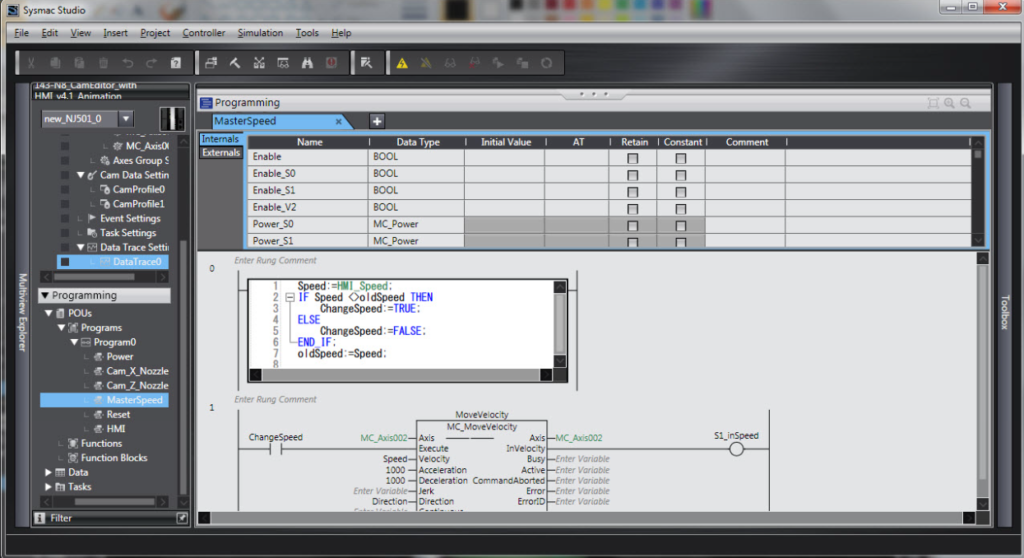

A vezérlőt alkotó modulokon kívül a PLC-t egy programozóeszközhöz és egy tápegységhez is csatlakoztatni kell. A programozóeszköz általában egy laptop vagy számítógép, amelyre egy programozószoftvert töltenek le. Ez a szoftver arra szolgál, hogy a bemenetek által jelentett különböző eredmények alapján utasításokat vagy egy követendő „logikát” hozzon létre a PLC számára. A Distrelec webáruházában a PLC-k mellett az Omron Sysmac Studio programozható szoftvere is elérhető.

A programozás után a PLC képes végrehajtani a beprogramozott utasításokat, és közölni a következő lépéseket a kimenetekkel vagy a kezelővel, ha problémát észlelt. A vezérlő CPU része is rendelkezik memóriával, így az utasítások tárolhatók rajta.

A PLC folyamatosan figyeli a bemeneti terepi eszközöket, és a felhasználó által létrehozott egyedi programozható utasítások alapján képes döntéseket hozni a kimeneti eszközök vezérlésére.

A bemeneti eszközök típusai

- Érzékelők

- Kapcsolók

- Nyomógombok

A kimeneti eszközök típusai

- Relék

- Lámpák

- Szelepek

A PLC-k által megtett négy lépés

Tekintse meg az alábbi négy lépést, amelyet egy PLC a hatékonyság biztosítása érdekében folyamatosan megtesz.

- Bemenet beolvasása – A PLC először a hozzá kapcsolt összes bemeneti eszközt beolvassa, hogy meghatározza azok aktuális állapotát.

- Program beolvasása – A bemeneti eszközök beolvasása után a felhasználó által létrehozott logikára kell megvizsgálnia.

- Kimenet beolvasása – Az egyéni programozás alapján a PLC az összes kimeneti eszközt működteti.

- Házimunkák – Elvégzi a belső diagnosztikát és kommunikál a programozóeszközzel.

Gépi tanulás és megelőző karbantartás PLC-kkel

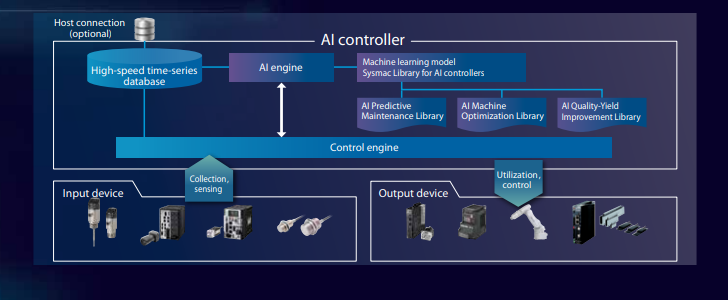

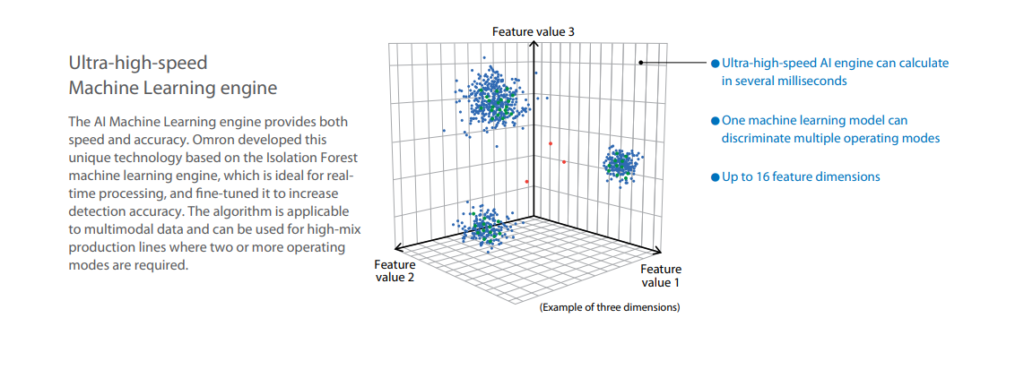

A PLC-k a legmodernebb gépi tanulási képességekkel rendelkeznek, ami azt jelenti, hogy a kezelők értékes, valós idejű adatokat gyűjthetnek, amelyek segíthetnek a berendezések élettartamának és a termékek minőségnek növelésében. A vezérlők a rendellenességek észlelése révén képesek tájékoztatni a felhasználót az esetleges problémákról. Az intenzív gépi tanulási képességének köszönhetően a vezérlő könnyen felismeri, ha valami eltér a gép szokásos működésétől.

A vezérlő megtanulja a gép névleges viselkedésének adatmintáit, anélkül, hogy kifejezetten programozni kellene, ami azt jelenti, hogy a rendellenességek gyorsan észlelhetők, és azokra gyorsan lehet reagálni. Ez a folyamat lehetővé teszi, hogy minden egyes gép esetében a reaktív vagy ütemezett karbantartásról áttérjünk az állapotalapú karbantartásra, ami azt jelenti, hogy a karbantartást csak akkor végezzük el, amikor valóban szükséges, így a költségek minimálisra csökkennek, és szinte teljesen kiküszöbölhető a gépek leállása.

Az állapotalapú karbantartás előnyei

- A minimális állásidőnek köszönhetően csökken a termelési veszteség.

- Az alkatrészek csak szükség esetén történő cseréje csökkenti az alkatrészkészletet.

- Ez a karbantartási forma csökkenti a reaktív karbantartási költségeket.

- Az állapotjelzőkkel a gépek meghibásodásának helye is azonosítható.

- A karbantartási munkák szabványosíthatók, és a szakképzett mérnökök új értéket teremthetnek.

A Distrelec webáruházában számos AI automatizálási vezérlőt megtalál, többek között az Omron NX és CP sorozatát. Az Omron PLC-i számos iparágban használhatók, és alapvető fontosságúak a megelőző karbantartás szükségességének meghatározásához. Az Omron AI-alapú PLC-ivel a rendellenességek mindössze ezredmásodpercek alatt észlelhetők, így az adatfeldolgozás a lehető leggyorsabban és legbiztonságosabban történhet. Az alábbiakban többet megtudhat arról, hogy az Omron PLC-i hogyan teszik lehetővé, hogy a kezelők még a hiba bekövetkezése előtt elvégezhessék a megelőző karbantartást.

Megelőző jellegű karbantartás

Az Omron AI PLC-i által biztosított megelőző karbantartás eljárása öt fő lépést foglal magában:

- Tanulási modell létrehozása – Az eszköz megtanulja a gép névleges viselkedését, és a valós idejű gépi adatokat felhasználja a tanulási modell és a küszöbérték létrehozásához.

- A gép felügyelete – A gép ezután folyamatos megfigyelés alatt áll a létrehozott tanulási modell alapján. Ha egyes jellemzők meghaladják a küszöbértéket, az üzemeltető értesítést kap.

- Új küszöbérték beállítása – A gép állapotának ellenőrzése után, ha nem észleltek problémát, új küszöbértéket állít be.

- Elvégzett karbantartás – Programozottan meghatározza, hogy milyen karbantartásra van szükség, beleértve az alkatrészek cseréjét is.

- Tanulási modell létrehozása új alkatrészekkel – Az alkatrészek cseréjét követően a rendszer létrehoz egy új tanulási modellt és egy küszöbértéket az előző hibaszint alapján. E lépések megismétlése megbízhatóbbá teszi az állapotalapú karbantartást.

Ajánlott termékek