Ettersom teknologien i Industry 4.0 blir mer og mer vanlig og når vi beveger oss mot Industry 5.0 blir flere fabrikker oppmerksom på å bygge anlegg hvor mennesker og maskiner jobber sammen i harmoni ved hjelp av automasjonsprosedyrer, AI (kunstig intelligens) og IIoT (Industrielle tings internett). Disse tre teknologiene brukes i daglige prosesser i smartfabrikker og er med på å øke lønnsomhet og produktivitet, samtidig som det reduserer nedetid og energiforbruk.

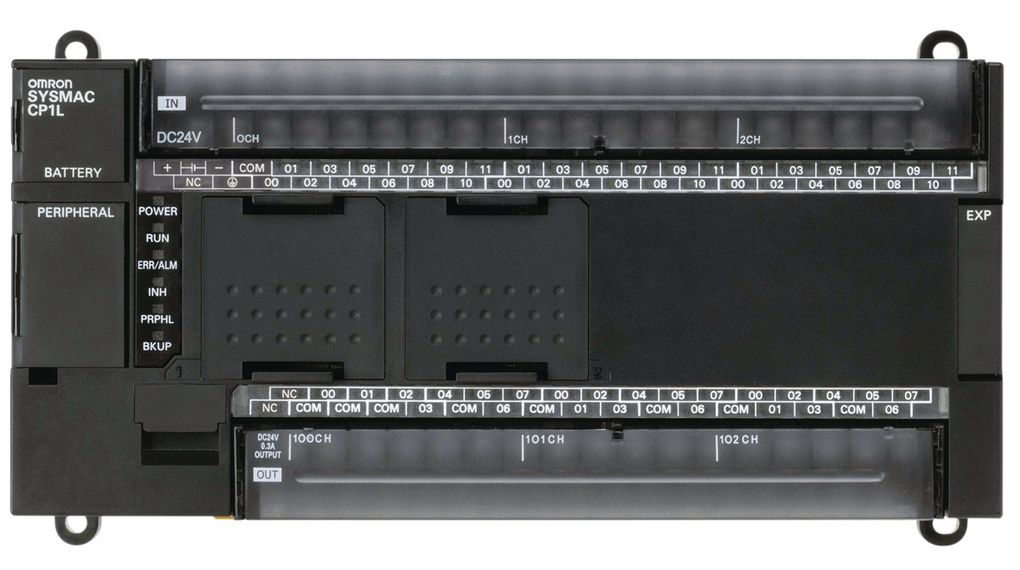

Nøkkelkomponenten her er programmerbare logiske styringer, eller PLCer (programmable logic controller). En PLC brukes vanligvis i fabrikker for å automatisere ulike sekvensielle og repetetive prosesser og de spiller en viktig rolle i industriell IoT. Kontrolleren bruker alle de tre teknologiene vi nevnte tidligere.

En rapport fra Statista forutser at det globale PLC-markedet vil være verdt 15 milliarder amerikanske dollar i løpet av 2026. Ifølge Grand View Research var det globale automasjonsmarkedet verdt 158 milliarder dollar i 2021 og er forventet å ha en årlig vekstrate på 10.2% mellom 2022 og 2030. PLCer vil derfor være en grunleggende del av denne veksten i tiåret som kommer.

Hva er en PLC?

Enkelt forklart er en PLC en liten, modulær datamaskin som har blitt programmert til å styre ulike oppgaver og prosesser i fabrikker på tvers av ulike bransjer. En PLC er en halvleder som består av en sentral prosessenhet (CPU) med inngang- og utgangsmoduler som ofte referes til som I/O.

Hvordan fungerer en PLC?

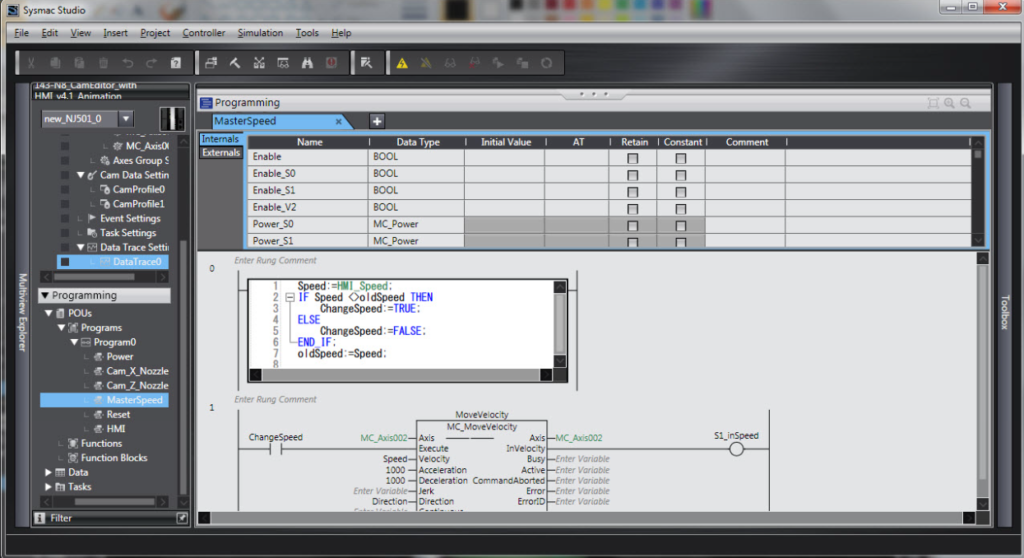

I tillegg til modulene den består av må en PLC også være tilkoblet en programmeringsenhet og en strømforsyning. En programmeringsenhet er vanligvis en bærbar PC eller en datamaskin med programvare lastet ned. Programvaren brukes for å lage instruksjoner eller ‘logikk’ for PLCen, basert på ulike utfall som rapporteres fra inngangene. I tillegg til et stort utvalg av PLCer finner du også Omrons programmerbare programvare Sysmac Studio i nettbutikken vår.

Etter programmeringen kan PLCen utføre instruksjonene og sende instruksjoner om hva de neste trinnene skal være til utgangene eller operatøren, skulle avvik oppdages. CPU-delen av kontrolleren har også minne som brukes for å lagre instruksjonene.

PLCen overvåker inngangsfeltenheter kontinuerlig og tar beslutninger basert på de programmerte instruksene brukeren lager.

Ulike typer inngangsenheter

- Sensorer

- Brytere

- Knapper

Ulike typer utgangsenheter

- Reléer

- Lamper

- Ventiler

PLC: Fire trinn

PLCen går gjennom fire ulike trinn for optimalisert effektivitet:

- Inngangen skannes – Først skanner PLCen alle inngangsenheter som er tilkoblet til den for å bestemme deres status.

- Programmet skannes – Etterpå må den referere til ‘logikken’ brukeren har fastslått.

- Utgangen skannes – Etter å ha fulgt det skreddersydde programmet opererer PLCen alle utgangsenhetene.

- Husarbeid – Utfører intern diagnostikk og kommuniserer med programmeringsenheten.

Maskinlæring og prediktivt vedlikehold

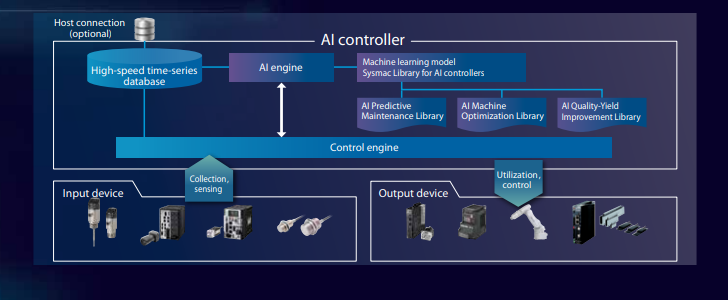

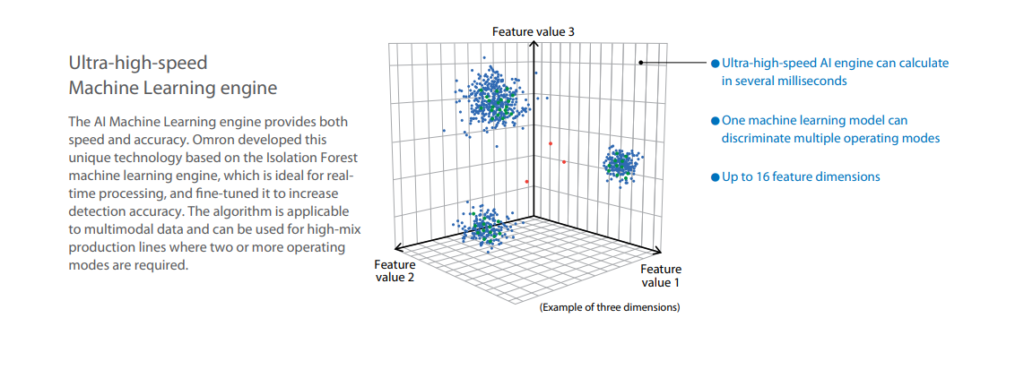

PLCer har innebygde maskinlæringsfunksjoner, noe som gjør at operatører kan samle verdifull sanntidsdata som forlenger utstyrets levetid og produktkvalitet. Kontrollerne informerer om feil skulle disse oppdages i avviksdeteksjonen. På grunn av den intensive maskinlæringsfunksjonen er det lett å oppdage enhver feil som skulle oppstå.

Kontrolleren lærer hvilke datamønster som hører til normal maskinoppførsel, uten spesialprogrammering, noe som betyr at ethvert avvik som oppdages kan ordnes opp i raskt. Denne prosessen gjør at hver maskin ikke lenger trenger reaktivt eller planlagt vedlikehold, nå vil dette arbeidet være statusbasert. Dette innebærer at vedlikehold kun utføres ved behov, og dette bidrar til å holde kostnadene nede og reduserer nedetiden betraktelig.

Fordeler ved statusbasert vedlikehold

- Mindre nedetid fører til reduserte produksjonstap.

- Når man erstatter komponentene ved behov trenger man ikke lenger ha like mange komponenter på lager, noe som frigjør plass.

- Reaktive vedlikeholdskostnader reduseres.

- Indikatorer identifiserer hvor feilen befinner seg.

- Vedlikeholdsarbeid standardiserers, noe som betyr at teknikere kan bruke tid på andre oppgaver.

Hos netbutikken vår finner du et stort utvalg av AI-automasjonskontrollere inkludert NX- og CP-serien fra Omron. Dette er PLCer som kan brukes innen flere bransjer og det er et grunnleggende verktøy slik at man kan fastslå når prediktivt vedlikehold bør utføres. Med AI-baserte PLCer fra Omron kan avvik oppdages på få millisekund, for en raskere og tryggere databehandling. Les mer om hvordan PLCer fra Omron sørger for at operatører kan utføre prediktivt vedlikehold før avviket oppstår.

Prediktivt vedlikehold

Den prediktive vedlikeholdsprosedyren som utføres av AI PLCer fra Omron har fem hovedtrinn:

- Genererer en læringsmodell – normal maskinoppførsel registreres og sanntidsdata brukes for å generere en læringsmodell og terskelverdi.

- Overvåking av maskinen – Maskinen overvåkes kontinuerlig basert på den genererte læringsmodellen. En beskjed sendes til operatøren hvis spesifikke egenskaper overskrider terskelverdien.

- Ny terskelverdi settes – Maskinens status sjekkes og hvis ingen avvik oppdages settes en ny terskelverdi.

- Vedlikehold – Programmet bestemmer når det er behov for vedlikehold, inkludert komponenterstatning.

- Generer en ny læringsmodell med nye komponenter – En ny læringsmodell og terskelverdi genereres basert på tidligere avviksnivå etter komponentene erstattes. Repeterer man disse trinnene bidrar til å gjøre det statusbaserte vedlikeholdet mer pålitelig.

Anbefalte produkter