La fabrication additive ouvre un tout nouveau monde à l’électronique et va au-delà de son objectif initial.

L’électronique fait partie intégrante de notre quotidien, des ordinateurs portables aux smartphones en passant par les appareils photo numériques et les dispositifs portables. Pourtant, beaucoup ne savent pas exactement comment fonctionne ces dispositifs électroniques à l’intérieur et quel est leur véritable potentiel. La plupart des appareils électroniques dépendent de composants tels que les capteurs, les connecteurs, les antennes et les circuits imprimés (CI). Auparavant, ces composants devaient être fabriqués à grands frais. Aujourd’hui, il est facile de les imprimer en 3D.

Les produits de Voltera, vous apprendront comment la fabrication additive crée de nouvelles façons de fabriquer des composants à partir de différents matériaux, ce qui n’était pas possible avec l’électronique traditionnelle. Grâce à la compatibilité des matériaux, ils peuvent être intégrés dans le monde.

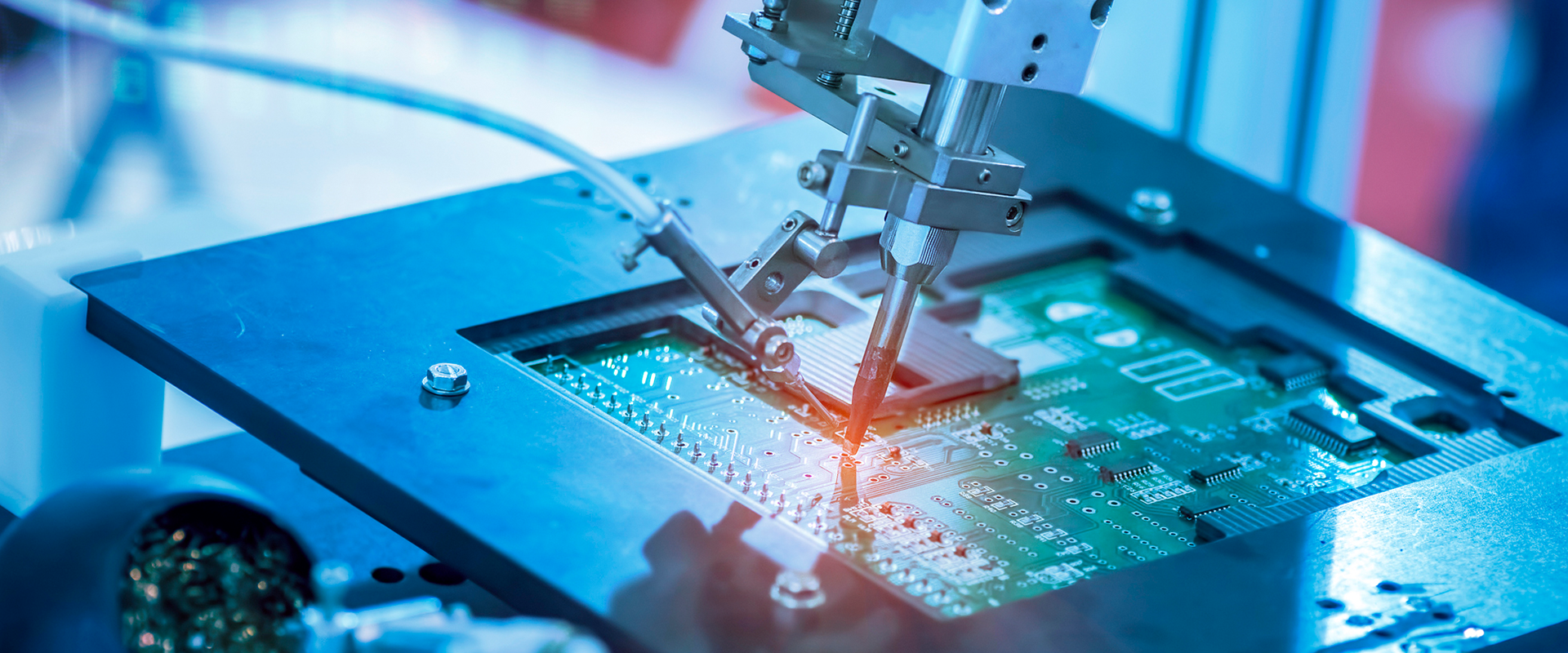

Utiliser la fabrication additive pour le prototypage de circuits imprimés

L’impression 3D est populaire dans de nombreuses applications industrielles et constitue l’une des méthodes de prototypage les plus courantes. Cependant, la fabrication additive est bien plus qu’un simple moyen de prototypage. Grâce à l’impression 3D des composants électroniques, il est possible de créer différents types de cartes qui peuvent être programmées et connectées à des prototypes. L’électronique imprimée et l’électronique hybride flexible (FHE, ou flexible hybrid electronics en anglais) sont deux secteurs de la fabrication additive en pleine expansion qui permettent le prototypage et l’itération de produits sur le bureau plutôt que de sous-traiter la fabrication de circuits imprimés à un fournisseur tiers.

Les circuits imprimés produits par les imprimantes 3D offrent également une plus grande flexibilité de conception que les circuits imprimés traditionnels. Les concepteurs peuvent désormais expérimenter avec différents matériaux, géométries et formes, créant ainsi des formes qui ne seraient pas possibles avec les méthodes de fabrication traditionnelles. La recherche, l’innovation et l’amélioration des produits sont des processus fluides. Par conséquent, la possibilité de concevoir et de tester des concepts au moment de la création est l’un des principaux avantages de l’utilisation de la fabrication additive pour le prototypage de circuits imprimés.

Il existe de nombreux avantages et solutions avancées par rapport aux méthodes de prototypage traditionnelles.

Avantages de la création de circuits imprimés à l’aide d’une imprimante 3D

- Plus de flexibilité dans la conception, par exemple la création de matériaux imitant la peau

- Réduction des déchets (électronique plus écologique)

- Réduction des coûts de production

- Délai d’exécution rapide de la conception à la production

- Création de produits électroniques avec de nouvelles fonctionnalités

- Compatibilité des matériaux et meilleure adaptabilité

Matériaux pour les nouveaux produits électroniques

La fabrication additive dans l’industrie électronique crée la possibilité de produire des objets totalement nouveaux. La compatibilité des matériaux permet aux concepteurs d’introduire de nouvelles fonctions dans l’électronique, qui peuvent être intégrées dans le monde.

L’impression 3D permet d’imprimer différents matériaux tels que le carbone, les matériaux semi-conducteurs, les circuits imprimés ou même les matériaux de résistance pour les appareils de chauffage. En outre, ces nouveaux types de matériaux peuvent être imprimés dans des facteurs de forme spécifiques, ainsi que sur différents supports. Grâce à l’impression 3D, il est par exemple possible de développer un matériau caoutchouteux/extensible qui a les propriétés mécaniques d’une peau ou des dispositifs portables qui s’intègrent au corps de l’utilisateur. Il n’était pas possible de fabriquer de telles choses avec le prototypage traditionnel.

« Il ne s’agit pas de rendre les choses moins chères ou plus rapides, ni même de les rendre plus écologiques, mais d’ajouter de nouvelles fonctionnalités à l’électronique. De l’électronique de nos téléphones portables à l’électronique intégrée au monde dans lequel nous vivons, par exemple dans les bâtiments, dans les vêtements ou dans notre peau. »

– Matt Ewertowski, chef de projet des imprimantes NOVA

La fabrication additive apporte plus de liberté dans la conception de l’électronique, car le processus de fabrication traditionnel est souvent bien défini. Cette méthode 3D peut encourager les gens à modifier le processus de production de manière à ce qu’il puisse être achevé en interne, ce qui donne aux concepteurs et aux ingénieurs mécaniques beaucoup plus de liberté créative.

Choisir le bon matériau de substrat pour les circuits imprimés

Qu’il s’agisse d’une innovation totalement nouvelle ou d’une simple adaptation d’articles existants, les matériaux, ou plutôt les substrats, jouent un rôle essentiel (le substrat est le terme technique utilisé pour désigner la substance ou le matériau sur lequel le concepteur a l’intention d’appliquer une caractéristique ou un modèle).

Substrats traditionnels des circuits imprimés

Dans la fabrication traditionnelle, les substrats de circuits imprimés les plus courants sont :

- FR4 – le type de matériau de circuit imprimé le plus populaire est un stratifié époxy renforcé de verre, d’une épaisseur de 1,60 mm et ignifugé (FR). Il a un seuil de température maximale de 120 à 130°C pour la température de transition vitreuse et est constitué de huit couches de matériau en fibre de verre. Il n’absorbe pratiquement pas d’eau, présente un bon rapport résistance/poids et est souvent utilisé comme isolant électrique. Pour ce matériau, il faut surtout noter que le projet nécessite de percer des trous de passage (c’est-à-dire qu’il faut une carte à deux faces). Pour cela, il pourrait être nécessaire d’utiliser une carte FR1 plutôt qu’une carte FR4, cette dernière pouvant être nocive en raison de la poussière de fibre de verre générée. Cependant, avec un masque et une ventilation appropriés, il est tout à fait possible de contourner ce problème.

- FR1 – ces cartes sont composées de papier et de résine phénolique et non de fibres de verre, ce qui les rend moins chères et plus faciles à fabriquer. Cependant, cette caractéristique affecte leur résistance à la chaleur ; par exemple, lorsqu’elles sont chauffées pendant le processus de refusion ou avec des encres conductrices durcies thermiquement, elles peuvent brûler ou se déformer. Un autre point à prendre en compte est que les trous métallisés pour les circuits imprimés double face ne peuvent pas être réalisés avec des méthodes de fabrication conventionnelles, car il n’est pas possible de métalliser des trous sur les cartes FR1. Cependant, l’imprimante de circuits imprimés V-One permet de percer des trous dans les cartes FR1 et vous pouvez utiliser des rivets pour créer des trous de passage métallisés fonctionnels pour les cartes double face.

Substrats électroniques imprimés flexibles

Exemples de substrats flexibles électroniques imprimés :

- Films polyimides (kapton) – idéaux pour les applications nécessitant une résistance aux conditions difficiles telles que les radiations, les vibrations ou les températures extrêmes. Ils sont parfaits partout où il est important d’économiser de l’espace, comme dans le cas des montres intelligentes, des smartphones, des ordinateurs portables et des Airpods. Ils sont donc idéaux pour des applications telles que l’électronique portable ou la microélectronique, où la taille et le poids ont une incidence sur l’aspect final et les performances du produit. Le matériau peut être plastifié, découpé ou métallisé, et comme il peut en outre être laminé des deux côtés, combiné avec d’autres matériaux tels que des métaux ou d’autres films, ou même rempli, il peut être adapté à tous les besoins.

- Polyéthylène téréphtalate (PET) – plastique résistant, transparent et léger, couramment utilisé pour les emballages alimentaires et de boissons (par exemple, une bouteille de Coca-Cola de 2 litres). Le PET est un matériau inerte et entièrement recyclable. Ce matériau est souvent choisi en raison de la toxicité et des dommages causés par la procédure conventionnelle de gravure sur cuivre des circuits imprimés. Le PET est beaucoup moins cher que le polyimide, mais il présente un inconvénient : sa température maximale se situe entre 140 et 160°C, et il est moins résistant à la chaleur et à la déformation.

Substrats électroniques imprimés élastiques

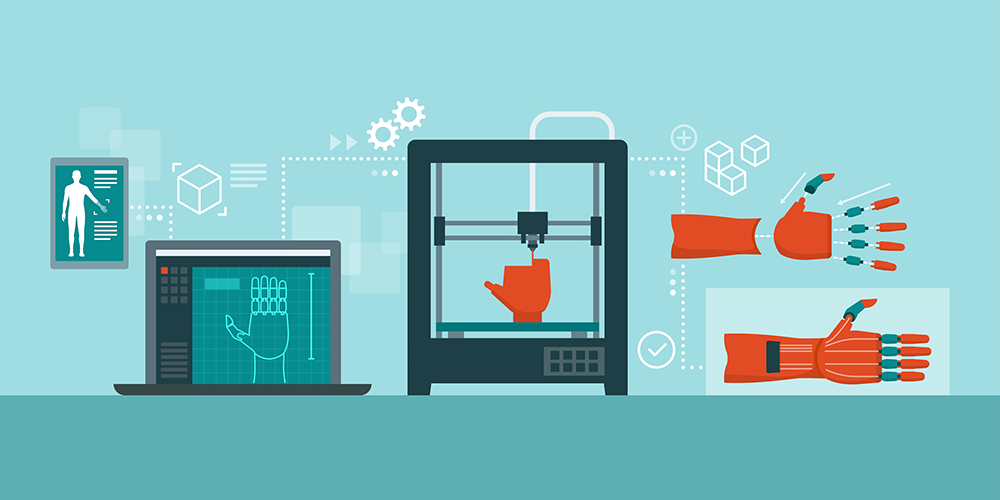

Les matériaux élastiques, comme nous l’avons mentionné précédemment, apportent une vision totalement nouvelle de la fabrication additive, permettant aux concepteurs de créer des choses qui n’étaient pas possibles auparavant. Par exemple, l’ingénierie tissulaire et les prothèses sont des applications populaires de la fabrication additive dans le secteur de la santé.

- Le polyuréthane thermoplastique (TPU) est une sous-classe de plastique polyuréthane qui présente un certain nombre de propriétés souhaitables pour l’utilisation dans l’électronique flexible, notamment la transparence, la flexibilité, la résistance aux graisses et aux huiles et la résistance à l’abrasion. En raison de son élasticité, c’est également un excellent matériau pour l’électronique portable et le secteur textile. Les poudres de TPU sont également utilisées dans l’impression 3D à jet d’encre et le frittage laser.

- Le polydiméthylsiloxane (PDMS) est un matériau de substrat particulièrement adapté aux objets qui doivent être extensibles. Mais en raison de son utilisation dans des applications élastiques, de son exceptionnelle stabilité thermique, de sa transparence et de sa compatibilité biologique, ce matériau n’est pas facile à trouver. C’est pourquoi de nombreux chercheurs coulent leur propre PDMS. La méthode de coulée du PDMS est en soi assez compliquée, mais une fois que vous l’avez maîtrisée, ce n’est vraiment pas si difficile.

Substrats électroniques imprimés sur du papier modifié

Le dernier type de substrat pour les circuits électroniques est le papier, qui n’est pas très robuste et peut absorber l’encre conductrice (voir ci-dessous). Une grande variété de papiers revêtus et transformés est en cours de développement pour résoudre ce problème et permettre des applications telles que les emballages intelligents, les technologies portables et les textiles.

Cartes de circuits imprimés avec encre conductrice

Le choix de l’encre d’impression dépend de la finalité de l’appareil.

Il existe trois principaux types d’encres :

- Sérigraphie – pour ajouter des motifs sur une surface.

- Traitée – pour que l’encre conductrice acquière des propriétés conductrices, elle doit être traitée, généralement en la chauffant.

- Conductrice – un type d’encre fonctionnelle ou à usage autre qu’esthétique ou structurel qui crée un chemin pour les électrons de A à B.

En quoi consiste l’encre conductrice ?

- La charge – la substance qui confère à l’encre ses propriétés conductrices, généralement des particules métalliques. Le matériau de charge le plus couramment utilisé est l’argent, car il est particulièrement stable et facile à manipuler. Le second est le cuivre, souvent utilisé pour fabriquer des circuits imprimés traditionnels à l’aide de techniques soustractives telles que la gravure.

- Le véchicule — toutes les autres substances qui lient les particules, y compris les liants, les dispersants, les solvants et les additifs. Ce procédé permet à l’encre de s’écouler et de sécher, et lui confère une capacité structurelle et une flexibilité.

Si vous souhaitez en savoir plus sur les encres conductrices, rendez-vous sur le blog de Voltera, qui donne un aperçu complet des encres utilisées pour les circuits imprimés.

Printing process

Une fois que vous avez choisi le support et l’encre appropriés, vous devez choisir la technologie d’impression qui conviendra le mieux. Tout dépend de la taille du projet, de l’environnement, des matériaux nécessaires, de l’objectif et du fait qu’il s’agisse d’un simple travail de recherche ou du développement d’un produit fini.

Les clients de Volta n’ont pas besoin d’être des experts en matériaux. La marque propose des outils et des matériaux ainsi que des encres d’impression pour accélérer le processus de production. Ils proposent également une imprimante de circuits imprimés, qui permet aux utilisateurs d’imprimer rapidement des cartes sans quitter leur bureau. L’imprimante V-One distribue avec précision de l’encre conductrice, perce des trous et des vias, distribue de la pâte à souder et soude les composants à l’aide d’un élément chauffant intégré.

Regardez la vidéo ci-dessous pour découvrir les capacités des imprimantes V-One ou passez à la fin de l’article pour en acheter une dès maintenant.

Familiarisez-vous avec les technologies ci-dessous et choisissez l’encre adaptée au procédé d’impression que vous comptez utiliser.

Jet d’encre

L’impression à jet d’encre est la méthode d’impression la plus connue et est souvent utilisée dans les imprimantes domestiques. Il s’agit d’une technologie numérique, idéale pour l’impression de composants électroniques et le prototypage rapide. Le temps d’itération est considérablement réduit, car toute modification apportée à la conception peut être imprimée immédiatement, sans qu’il soit nécessaire d’utiliser des outils supplémentaires. Cette technologie consiste à éjecter rapidement de minuscules gouttelettes à partir de centaines de petites buses situées sur la tête d’impression afin de créer un motif sur le substrat.

Avantages :

- Impression haute résolution

- Faible coût des matériaux

- Conception imprimée à partir d’un fichier numérique

Inconvénients :

- Résistance plus élevée

- Susceptible de se casser ou d’imprimer des circuits incomplets

- Sensibilité à des conditions de stockage inadaptées

- Soudure difficile des composants

- Coûts élevés

Remarque : L’impression à jet d’encre nécessite des encres à faible viscosité et à faible teneur en métal, ce qui contribue à la résolution, mais entraîne également une mauvaise performance électrique du produit final. Les matériaux ne sont pas conformes aux normes industrielles et ne sont donc pas évolutifs.

La meilleure option est la technologie d’écriture directe, car elle permet d’utiliser les mêmes pâtes conductrices que celles utilisées pour la sérigraphie, la méthode rouleau à rouleau, etc. et dans la production à grande échelle de circuits imprimés souples. Les prototypes sont donc beaucoup plus représentatifs et évolutifs.

Sérigraphie

Il s’agit d’une technologie ancienne qui est devenue populaire pour toutes sortes d’applications, depuis l’impression de t-shirts graphiques jusqu’à la fabrication d’électronique additive. La sérigraphie est devenue le procédé de production le plus connu en raison de sa polyvalence. Dans le cas de l’électronique par fabrication additive, l’encre conductrice est imprimée sur un substrat par sérigraphie à l’aide d’un tissu à mailles fines. Lorsque l’essuyeur ou la racle passe sur la trame, les trous du tissu sont bouchés par une substance de masquage (ou émulsion) afin d’empêcher le transfert de l’encre sur le support d’impression.

Avantages :

- Compatible avec une large gamme de matériaux

- Couches d’une épaisseur typique comprise entre 10 et 35 µm

- Résistance plus faible

- Polyvalente

- Faible investissement initial

- Cohérente et rapide

- Évolutive

Inconvénients :

- Faible résolution (taille des éléments d’environ 25-50 µm et 200-300 µm pour les imprimantes commerciales)

- Coût élevé en termes d’outils et d’équipement de sécurité

- Expérimentation difficile des matériaux

- Déchets de matériaux

Flexographie

La flexographie est une impression typographique modernisée. Cette méthode permet d’imprimer sur presque tous les supports, y compris les plastiques, la cellophane, le papier, le métal, etc. Une plaque souple (cliché) est montée sur des cylindres qui tournent rapidement pour transférer l’encre sur le substrat à travers de minuscules trous.

Avantages :

- Idéal pour les gros volumes d’impression

- Souplesse des substrats

Inconvénients :

- Un défi, car cette technologie n’est pas si facile ou bien acceptée dans le secteur de l’électronique imprimée.

Héliogravure

L’héliogravure est un procédé d’impression en creux, contrairement à l’impression en relief dans laquelle l’image est transférée à partir du cliché d’impression. Une fois que les sillons de la plaque ont été gravés pour créer l’image, les alvéoles sont remplies d’encre. La plaque est ensuite placée sur un substrat et l’encre est transférée des alvéoles au substrat.

Avantages :

- Idéal pour les gros volumes d’impression

Inconvénients :

- Coût élevé (cette méthode implique la gravure au laser du dessin sur une plaque de métal, ce qui rend l’itération plus coûteuse)

- Types de supports limités

- Encre conductive très liquide uniquement

Impression par jet d’aérosol

L’encre conductrice utilisée dans cette technique d’impression est pulvérisée en un brouillard dense dont les gouttelettes ont une taille de 1 à 5 micromètres, qui est ensuite concentré en un flux étroit de gouttelettes par un gaz diffuseur. Cela crée un flux de particules à grande vitesse qui peut être imprimé entre 2 et 5 mm de la surface du substrat.

Avantages :

- Modèles à haute résolution

- Peut imprimer des formes complexes, comme des objets 3D

Inconvénients :

- Faible volume, faible débit

- Difficile à maîtriser

- Coûts élevés en raison de l’augmentation du coût des matériaux

Direct Ink Writing

Le procédé Direct Ink Writing en français « écriture direct a l’encre », également connu sous le nom d’impression 3D par extrusion directe, consiste à appliquer une force et à distribuer de l’encre conductrice à partir d’une cartouche à l’aide d’un système pneumatique, de pistons ou de vis. Une encre conductrice de l’ordre de 1 à 200 kcP (Pa-s) est nécessaire pour que cette technologie fonctionne correctement, et les progrès technologiques devraient permettre de repousser ces limites. En général, quelque chose de plus épais est plus efficace. En outre, il vaut la peine de choisir un charge qui offre autant d’alternatives que possible. Pour les tâches nécessitant des matériaux plus résistants, le carbone ou l’argent sont plus couramment utilisés.

Avantages :

- Extrêmement adaptable et flexible, adapté à toutes les circonstances et applications imaginables (« vous pouvez imprimer n’importe quoi sur n’importe quoi », tant que vous disposez du bon équipement (un fichier de conception, une imprimante, de l’encre et un substrat).

- L’encre n’est appliquée que sur les zones sélectionnées

- Permet d’accéder à l’axe Z

- Échange facile de matériaux

- Moins cher

- Adoption facile

- Bonne résolution

- Itération facile

Inconvénients :

- Évolutivité – pas d’impression en grande quantité (choisissez plutôt un procédé plus facilement évolutif, tel que la sérigraphie).

Pour plus d’informations sur l’encre qui conviendra le mieux à votre projet et pour en savoir plus sur les encres conductrices et la technologie DIW, consultez le guide de Voltera ou contactez directement les représentants de l’entreprise. Ils vous assisteront dans le choix de l’encre et vous aideront à produire quelque chose d’unique. Comme le dit Matt Ewertowski, le chef de projet de NOVA, « il s’agit de rendre les matériaux plus accessibles ».

Produits recommandés

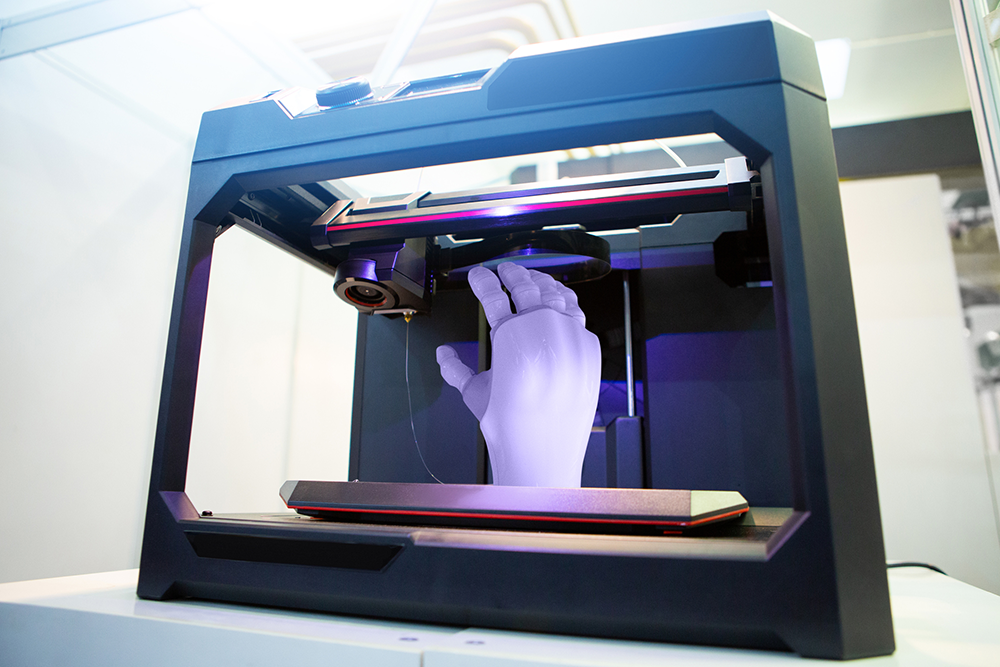

Imprimante de circuits imprimés, V-ONE, Voltera

La V-One étale avec précision la pâte à souder, perce des trous et des vias, imprime des trajectoires d’encre conductrice et soude les composants à l’aide d’un élément chauffant intégré. La V-One de Voltera est une solution tout-en-un pour la production de circuits imprimés qui permet de réduire le temps de conception et de préserver les droits de propriété intellectuelle.

Caractéristiques:

- Imprimante de bureau multifonctionnelle de circuits imprimés.

- Facile à utiliser avec un logiciel simple.

- Solution tout-en-un pour la fabrication de cartes.

- Outre l’impression de traces à l’encre conductrice, il peut percer des trous et des vias, distribuer avec précision de la pâte à braser et refondre des composants à l’aide d’un dispositif de chauffage intégré.

- Possibilité de réimprimer rapidement en exportant le fichier Gerber peu de temps après la fin du projet.

Pour en savoir plus, consultez la fiche technique ici.