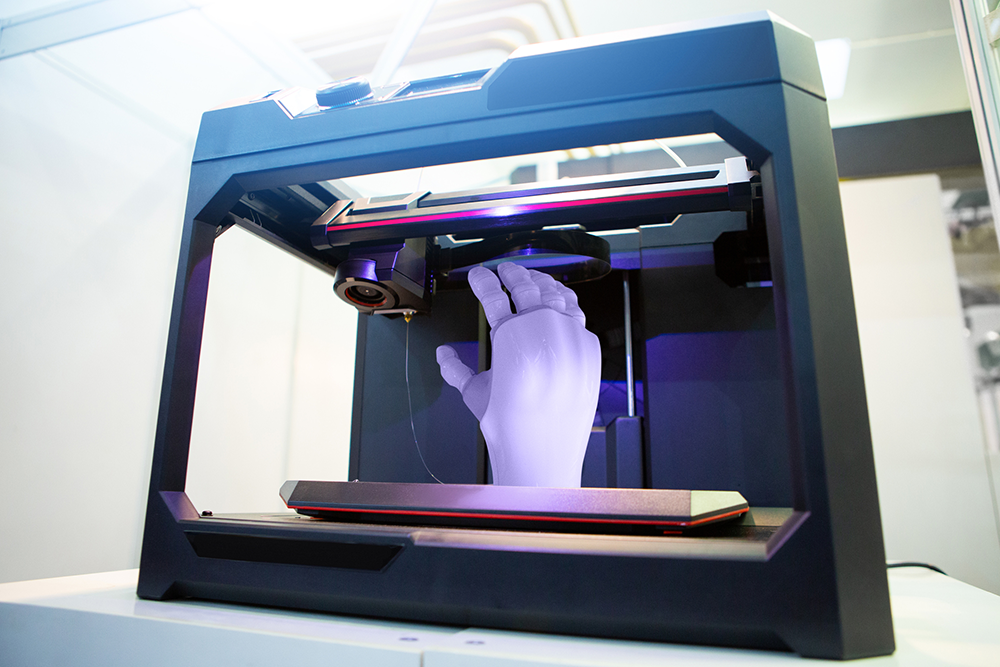

Additiv tillverkning öppnar upp en helt ny värld för elektronik och når längre än sitt ursprungliga syfte.

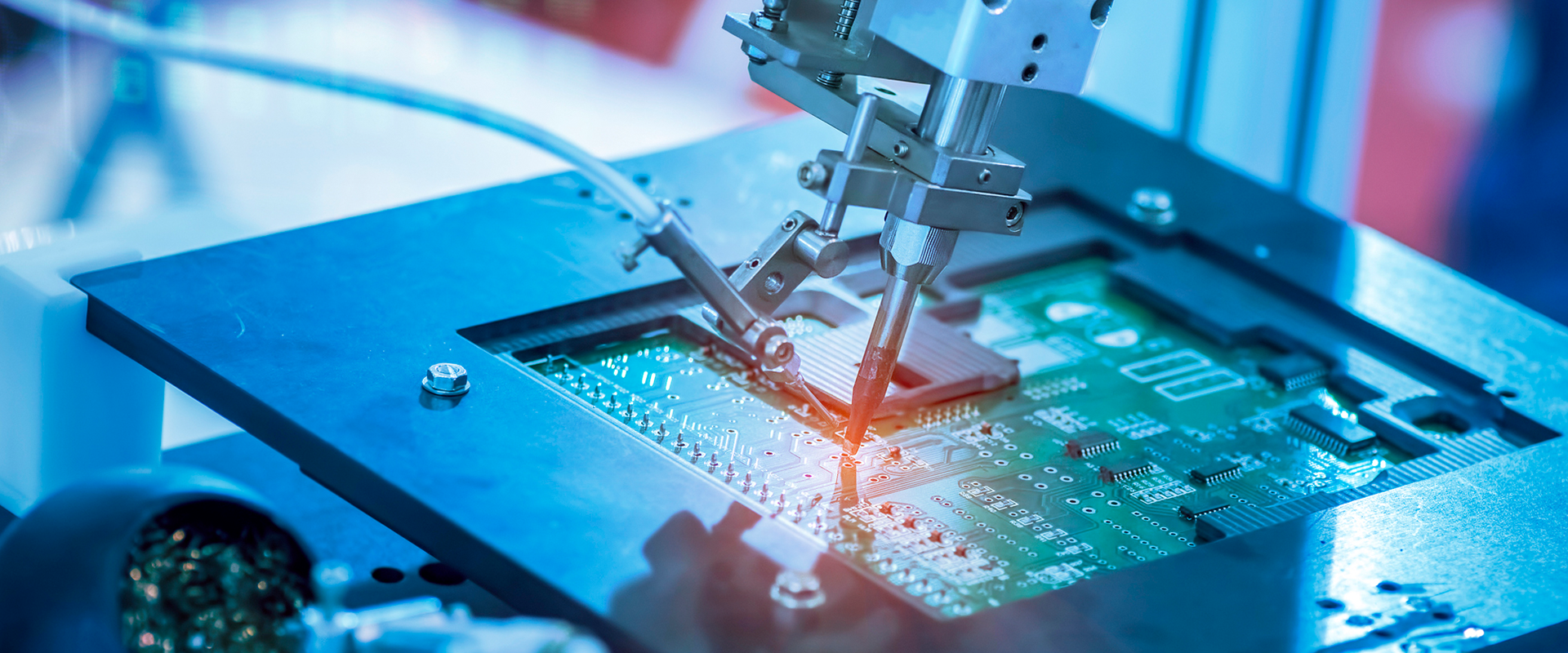

Elektronik omger oss alla, från bärbara datorer och smartphones till digitalkameror och bärbar teknik. Ändå vet inte alla exakt hur de fungerar inuti och vad deras verkliga potential är. För att den mesta elektroniken ska fungera korrekt är den beroende av elektronikkomponenter, så som sensorer, kontakter, antenner och kretskort (PCB). Nu, kan sådant 3D-printas.

Med lösningarna från Voltera kan du upptäcka hur additiv tillverkning ger nya sätt att skapa komponenter med olika material, saker som inte var möjliga att åstadkomma med traditionell elektronik. Tack vare materialens kompatibilitet kan de bäddas in i världen.

Att använd additiv tillverkning för kretskortsprototyper

3D-utskrift är populärt i många industriella tillämpningar som en av de vanligaste metoderna för att skapa prototyper. Men additiv tillverkning är mycket mer än bara prototypframställning. Genom att 3D-printa elektronik är det möjligt att göra olika typer av kort som kan programmeras och kopplas till prototyper. Tryckt elektronik och flexibel hybridelektronik (FHE) är två växande additiva tillverkningsbranscher som tillåter prototypframställning och produktiteration på en dator kontra att lägga ut kretskortsproduktion till en tredjepartsleverantör.

3D-printade kretskort erbjuder större flexibilitet vid design än traditionella kretskort. Utvecklare kan nu experimentera med ett brett utbud av lager, geometrier och former för att skapa former som inte var möjliga att göra på något annat sätt. Forskning, innovation och produktförbättring är flytande processer, så möjligheten att designa och testa koncept i det kreativa ögonblicket är en av de viktigaste fördelarna med att använda additiv tillverkning för att prototypa dina kretskort.

Det finns gott om fördelar och avancerade lösningar som övervinner traditionella prototypmetoder.

Fördelar med 3D-utskrivna kretskort

- Större flexibilitet vid design, t ex att skapa material som imiterar hud

- Mindre avfallsprodukter (grönare elektronik)

- Minskad produktionskostnad

- Snabb design-till-produktion-tid

- Adderar nya funktioner till elektronik

- Materialkompatibilitet och bättre anpassning

Material för nya elektronikprodukter

Additiv elektronik öppnar upp möjligheten att börja producera helt nya föremål. Materialkompatibiliteten tillåter utvecklare att lägga till nya funktioner i elektroniken som kan bäddas in i världen runt omkring.

Genom att använda 3D-utskrift kan man skriva ut olika material, som kol, halvledarmaterial, ledare eller till och med resistiva material för värmare. Dessutom kan de nya typerna av material tryckas i specifika formfaktorer, och även på olika typer av material. Med 3D-printning är det till exempel möjligt att formge ett gummi/töjbart material som har mekaniska egenskaper som hud, eller bärbar teknik som är integrerad i användarens kropp. Att göra saker som dessa var inte möjligt med traditionella prototypmetoder.

”Det handlar inte om att göra saker billigare eller snabbare, eller ens göra dem potentiellt grönare, det handlar om att lägga till ny funktionalitet till elektroniken. Från elektronik som kort i lådor i våra telefoner till elektronik som är mångtydig, inbäddad i världen vi lever i – i strukturen av byggnader vi ockuperar, kläder vi har på oss eller till och med vår hud.”

– Matt Ewertowski, projektledare på NOVA–

Additiv tillverkning ger mer frihet till elektronikdesignen, eftersom den traditionella tillverkningsprocessen ofta är exakt definierad. Denna 3D-metod kan uppmuntra människor att ändra produktionsprocessen så att den kan slutföras internt, vilket ger konstruktörer och maskiningenjörer mycket mer kreativ frihet.

Att välja det ideala substratmaterialet för kretskort

Oavsett om det blir en helt ny innovation eller bara en anpassning av befintliga föremål spelar materialen, eller snarare substraten en nyckelroll (substrat är det tekniska ordet inom materialvetenskap för det ämne eller det material som designern avser att tillämpa en egenskap eller design på).

Traditionella kretskortssubstrat

I traditionell tillverkning är de vanligaste kretskortssubstraten:

- FR4 – den mest populära typen av kretskortsmaterial är ett glasförstärkt epoxilaminat som är 1,60 mm tjockt och flamskyddat (FR). Det har en maximal temperaturtröskel på 120 till 130 oC för glasövergångstemperaturen och är gjort av åtta lager glasfibermaterial. Den absorberar nästan inget vatten, har bra styrka i förhållande till vikt och används ofta som elektrisk isolator. Det viktigaste att tänka på med detta material är att det kräver att man borrar genomgående hål för projektet (dvs behöver ett tvåsidigt kort). För det kan ett FR1-kort behövas istället för ett FR4-kort eftersom det senare kan vara skadligt på grund av det glasfiberdamm det genererar. Men med ordentlig maskering och ventilation är detta definitivt något som går att komma runt.

- FR1 – liknande FR4, dessa kort är sammanfogade av papper och fenolharts i stället för glasfiber, vilket gör dem billigare och enklare att konstruera. Det påverkar dock dess förmåga att motstå värme; till exempel, när de värms upp under lödprocessen eller med termiskt härdade ledande bläck, kan det brännas eller deformeras. Den andra frågan att tänka på är att dubbelsidiga kort inte kan produceras med konventionella kretskortsmetoder eftersom plätering av genomgående hål inte är möjlig på FR1. Men med PCB Printer V-One är det möjligt att borra fästen för att skapa hål i FR1-kort, och du kan använda nitar för att skapa funktionellt pläterade genomgående hål för dubbelsidiga kort.

Flexibla printade elektroniksubstrat

Exempel på flexibla printade elektroniksubstrat:

- Polyimidfilm (AKA Kapton) – idealisk för applikationer som måste tåla hårda förhållanden som strålning, vibrationer eller extrema temperaturer. Den fungerar också när det är viktigt att spara utrymme, som smarta klockor, smartphones, bärbara datorer och airpods. Därför är den perfekt för användningsområden som bärbar elektronik eller mikroelektronik, där storlek och vikt påverkar hur en produkt i slutändan kommer att se ut och kännas. Det kan formas, stansas eller metalliseras, och eftersom det kan lamineras på båda sidor, bindas till andra material som metaller eller andra filmer, eller till och med fyllas, kan det praktiskt taget göras för att passa alla behov.

- Polyetylentereftalat (PET) – en stark, genomskinlig och lätt plast som ofta används i mat- och dryckesförpackningar (t.ex. 2L colaflaska). PET är ett inert och helt återvinningsbart material. Det bör beaktas med tanke på toxiciteten och skadorna som orsakas av det konventionella kopparetsningsförfarandet för kretskort. PET är mycket billigare än polyimid, men det finns en nackdel; den maximala temperaturen sträcker sig från 140 till 160 oC och det är mindre termiskt och formstabilt.

Töjbara printade elektroniksubstrat

Töjbara material, som vi nämnde tidigare, ger en helt ny syn på additiv tillverkning, vilket gör att utvecklare kan skapa saker som inte var möjliga tidigare. Till exempel vävnadsteknik och proteser som är populära tillämpningar av additiv tillverkning inom vården.

- Termoplastisk polyuretan (TPU) är en underklass av polyuretanplaster som uppvisar ett antal önskvärda egenskaper för användning i flexibel elektronik, inklusive transparens, flexibilitet samt fett-, olje-, och nötningsbeständighet. Tack vare dess töjbarhet är det också ett utmärkt material för bärbar elektronik och textilsektorn. TPU-pulver används också i 3D-bläckstråleutskrift och lasersintring.

- Polydimetylsiloxan (PDMS) är ett substrat som är särskilt fördelaktigt för föremål som måste töjas. Men på grund av dess användning i töjbara applikationer, tillsammans med dess exceptionella termiska stabilitet, transparens och biologiska kompatibilitet, är det inte lätt att inhandla. Istället gjuter många utvecklare sin egen PDMS. Inlärningskurvan för att gjuta PDMS är något brant, men när du väl får kläm på det är det verkligen inte så svårt.

Modifierade pappersprintade elektroniksubstrat

Den sista typen, ett modifierat pappersprintat elektroniksubstrat, handlar i grunden om att skriva ut på papper (vilket ju är det vanligaste man tänker på vid utskrift), men det är inte ett så robust material, så det kan absorbera ledande bläck (mer om bläck nedan). Det finns en mängd olika bestrukna och bearbetade papper som utvecklats för att hantera detta problem, vilket möjliggör tillämpningar, inklusive smarta förpackningar, bärbar teknik och textilier.

Kretskort med ledande bläck

Att välja ett bläck kräver att du gör ett antal avgörande val, som alla är baserade på vad du vill att din enhet ska kunna uppnå. När du vet kraven för din applikation kan du välja bläck.

Det finns tre huvudtyper av bläck:

- Tryckt — lägg till mönster på din yta.

- Processat — för att ledande bläck ska bli ett ledande material måste det bearbetas, vanligtvis genom att värma det.

- Konduktivt — en typ av funktionellt bläck, eller bläck med annan användning än de som är relaterade till estetik eller strukturella krav. Det skapar en väg för elektroner att gå från punkt A till B.

Vad är ledande bläck gjorda av?

- Filler – det här är det ledande ämnet – vanligtvis metallpartiklar – som ger ditt bläck dess elektriska kapacitet. Det mest använda fyllmedlet är silver, tack vare dess överlägsna stabilitet och lättanvända funktioner. Den andra är koppar som ofta används för att tillverka traditionella kretskort med hjälp av subtraktiva tekniker som etsning.

- Vehicle — alla andra ämnen som suspenderar dina partiklar, inklusive bindemedel, dispergeringsmedel, lösningsmedel och tillsatser. Denna process låter bläcket flöda och torka, och ger det strukturell förmåga och flexibilitet.

För att ta reda på mer om ledande bläck, gå till Volteras blogg som ger en omfattande översikt över bläck som används för kretskort.

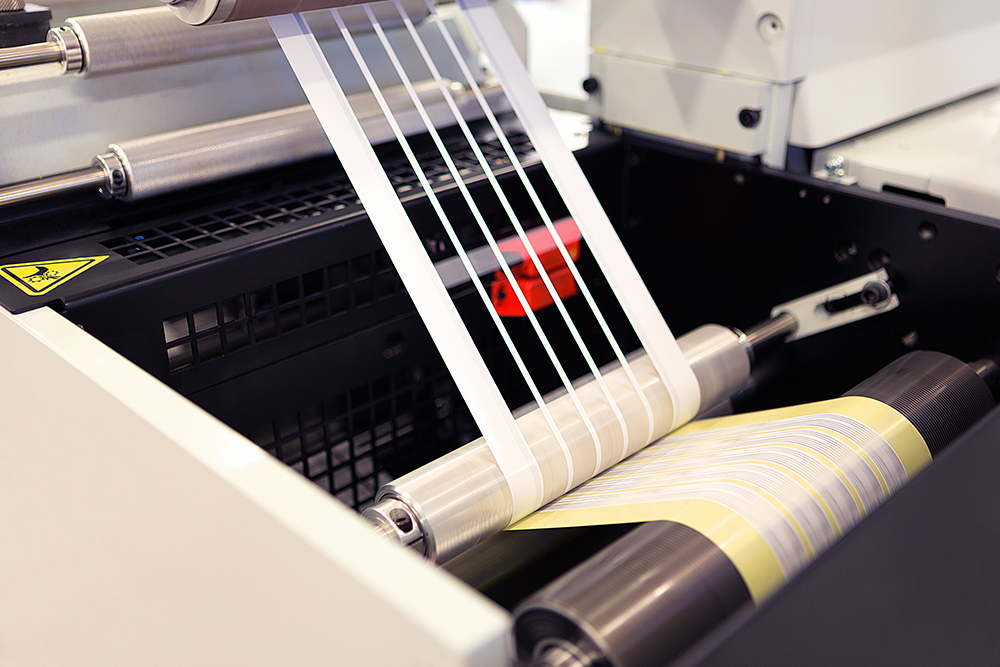

Utskriftsprocess

Efter framgångsrikt val av rätt material och bläck kan du slutligen överväga hur det ledande bläcket ska skrivas ut på det valda materialet. Vilken utskriftsteknik fungerar bäst för dig? Det beror på projektets storlek och omfattning, inlärningsmiljön, det material som behövs och om målet är en rent utforskande studie eller utveckling av en färdig produkt.

Lyckligtvis, oavsett om det är en vanlig design eller något som tänjer på gränserna, med komponenter från Voltera kan du göra allt på din arbetsbänk. Voltera erbjuder verktyg och material som ger hjälp utan behov av materialvetenskap, till exempel genom att förse sina kunder med printbara bläck, som påskyndar tillverkningsprocessen utan att tänka på hur idén ska skrivas ut. I deras utbud finns också en färdig kretskortskrivare som gör det möjligt för användare att snabbt skriva ut kretskort från en datorer. V-One kan skriva ut banor av ledande bläck, borra genomgående hål och plätteringar, exakt dispensera lödpasta och komponenter med en inbyggd värmare.

Se videon nedan för att upptäcka V-One-funktionerna eller skrolla till botten där du kan köpa V-One kretskortskrivare nu.

Se på teknikerna nedan och välj rätt bläck för den utskriftsprocess du tänker använda.

Bläckstråle

Bläckstråle är den mest välkända metoden och du har rätt om du antar att detta låter som den teknik som används av din hemmakontorsskrivare. Det faktum att den här tekniken är digital är en av de viktigaste fördelarna med att använda den för printad elektronik och snabba prototyper i allmänhet. Upprepningstiden minskar avsevärt eftersom alla ändringar av din design kan skrivas ut omedelbart utan behov av extra verktyg. Tekniken är att spruta ut små droppar från hundratals små munstycken på ett skrivhuvud i snabb följd för att bilda ett mönster på substratet.

Fördelar:

- Högupplöst utskrift

- Låg materialkostnad

- Formgiven utskrift från en digital fil

Nackdelar:

- Högre motstånd

- Mottaglig för brott eller ofullständig kretsutskrift

- Mottaglig för felaktiga lagringsförhållanden

- Svårt att löda komponenter på

- Höga skrivarsystemkostnader

Obs: Bläckstråleutskrift kräver lågviskösa bläck, med lågt metallinnehåll – även om detta hjälper till med upplösningen, förutom att slutprodukten har dålig elektrisk prestanda – är materialen inte representativa med industristandarder och därför inte skalbara.

Bättre alternativ är direktskrivtekniken eftersom den gör det möjligt att dispensera samma ledande pastor som används vid screentryck, roll2roll, etc. som används vid storskalig tillverkning av flex-kretskort. Därför är prototyper mycket mer representativa och skalbara.

Screentryck

Detta är en gammal teknik som blev populär som metod för allt. Från att trycka grafiska t-shirts till att göra additiv elektronik. Screentryck är en av de mest välkända produktionsprocesserna tack vare dess mångsidighet, som är ett resultat av tekniska framsteg inom området. Konduktivt bläck trycks på ett substrat via screentryck för additiv elektronik med hjälp av ett fint vävt nät. När skrapan passerar över ytan, blockeras hålen i nätet med ett maskeringsmedel (eller emulsion) för att förhindra att bläck avsätts där på substratet.

Fördelar:

- Kompatibel med ett stort urval av material

- Lager med en typisk tjocklek mellan 10-35 µm

- Lägre motstånd

- Mångsidig

- Låg initial investering

- Konsekvent och sparar tid

- Skalbar

Nackdelar:

- Låg upplösning (funktionsstorlek på cirka 25-50 µm – men det tänjer på gränserna för screentryckteknik. I praktiken ser du 200-300 µm från en kommersiell skrivare)

- Höga kostnader för verktyg och säkerhetsutrustning

- Svåra materialexperiment

- Materialavfall

Flexografi

Flexografi, även kallat “flexotryck” är i grunden en moderniserad boktryck som kan skriva ut på nästan alla underlag, inklusive plast, cellofan, papper, metall och fler. För att överföra bläcket genom små hål till substratet, monteras en flexibel tryckplåt på snurrande cylindrar som roterar snabbt. Listan över för- och nackdelar för denna är i huvudsak densamma som för djuptryck då de två teknikerna är så nära varandra.

Fördelar:

- Perfekt för utskrift i stora volymer

- Substratflexibilitet

Nackdelar:

- Utmanande eftersom den här tekniken inte är lika enkel eller väl antagen i branschen för tryckt elektronik

Gravyr

Gravyr är den process där bilden skapas i fördjupningar eller sänkningar på tryckplåtens yta, till skillnad från relieftryck där bilden lyfts från tryckplåtens yta. Efter att spåren på plattan har etsat för att skapa bilden, fyller du fördjupningarna med bläck, sätter ner plattan på underlaget och färgen avsätts på underlaget från fördjupningarna.

Fördelar:

- Perfekt för utskrift i stora volymer

Nackdelar:

- Dyrt (denna metod bygger på laseretsning av din design på en metallplatta, iteration blir allt dyrare)

- Substratbegränsningar

- Behov av ledande bläck med låg viskositet

Aerosol

Det ledande bläcket som används i denna tryckteknik finfördelas till en tät dimma med droppar som är 1 till 5 mikrometer stora, som sedan fokuseras till en smal ström av droppar av en mantelgas. Resultatet är en höghastighetspartikelström som kan skrivas ut mellan 2 och 5 mm från ytan på ditt substrat.

Fördelar:

- Högupplösta mönster

- Kan skriva ut på komplicerade former, som 3D-objekt

Nackdelar:

- Låg volym, låg genomströmning

- Brant inlärningskurva

- Kostnadshämmande på grund av ökade materialkostnader

Direktskrift

Direktskrivteknik, även känd som 3D-utskrift via direkt strängsprutning, applicerar kraft och matar ut ledande bläck från en patron med pneumatik, kolvar eller skruvar. Ett ledande bläck i intervallet 1-200 kcP (Pas) krävs för att denna teknik ska fungera korrekt, men framsteg inom tekniken kommer att utöka dessa gränser. Vanligtvis fungerar något lite tjockare bättre. Du bör också välja ett fyllnadsmaterial som ger dig de bästa alternativen. För uppgifter som kräver högre resistiva material, används som ett resultat av detta kol eller silver oftare.

Fördelar:

- Extremt anpassningsbar och flexibel, passar alla omständigheter eller användningsfall du kan tänka dig (du kan “skriva ut vad som helst på allt”, så länge du har rätt utrustning (en designfil, en skrivare, bläck och substrat).

- Applicerar endast bläck på de områden du väljer

- Ger dig tillgång till z-axeln

- Lätt att byta material

- Mindre kostsam

- Enkel att ta till sig

- Bra upplösning

- Enkel upprepning

Nackdelar:

- Skalbarhet – inte möjligt att göra utskrifter i stora volymer (istället bör du välja en process som är lättare att skala upp, till exempel screentryck).

För att ta reda på mer om vilket bläck som skulle vara det bästa för ditt projekt och lära dig om ledande bläck och direkttrådsteknik, läs denna ultimata Volteras guide eller kontakta Voltera direkt. De hjälper dig att välja ett bläck och hjälper dig att producera något mångtydigt. Som Matt Ewertowski, projektledare för NOVA, säger “det handlar om att göra material mer tillgängligt.”

Rekommenderade produkter

Kretskortskrivarer, V-ONE, Voltera

V-One kan exakt fördela lödpasta, borra genomgående hål, skriva ut kretskortsbanor av ledande bläck och omlöda komponenter med hjälp av en integrerad värmare. Voltera V-One är en allt-i-ett-lösning för korttillverkning som håller din utvecklingscykel komprimerad och din produktion helt hemma-vid.

Egenskaper:

- Multifunktionell bordsskrivare för kretskort.

- Lätt att använda med enkel programvara.

- Allt-i-ett-lösning för tillverkning av kretskort.

- Den kan borra genomgående hål och hålförbindelser, fördela lödpasta med precision och omlöda komponenter med en integrerad värmare, förutom att skriva ut banor med ledande bläck.

- Snabb iteration då du kan exportera Gerber-filen samma dag efter att du har avslutat din design.

Läs mer om specifikationerna i databladet här.