La produzione additiva apre un mondo completamente nuovo per l’elettronica e va oltre il suo scopo precedente.

L’elettronica è intorno a noi, dai computer portatili agli smartphone, dalle fotocamere digitali ai dispositivi indossabili. Tuttavia, ancora oggi molti non sanno esattamente come funzionano all’interno e quale sia il loro vero potenziale. Per funzionare correttamente, gran parte dell’elettronica si affida a componenti elettronici, come sensori, connettori, antenne e circuiti stampati (PCB) che adesso possono essere stampati in 3D.

Con le soluzioni di Voltera, è possibile scoprire come la produzione additiva offra nuovi modi per creare componenti utilizzando materiali diversi, cose che non era possibile ottenere con l’elettronica tradizionale. La compatibilità dei materiali consente il loro inserimento nel mondo.

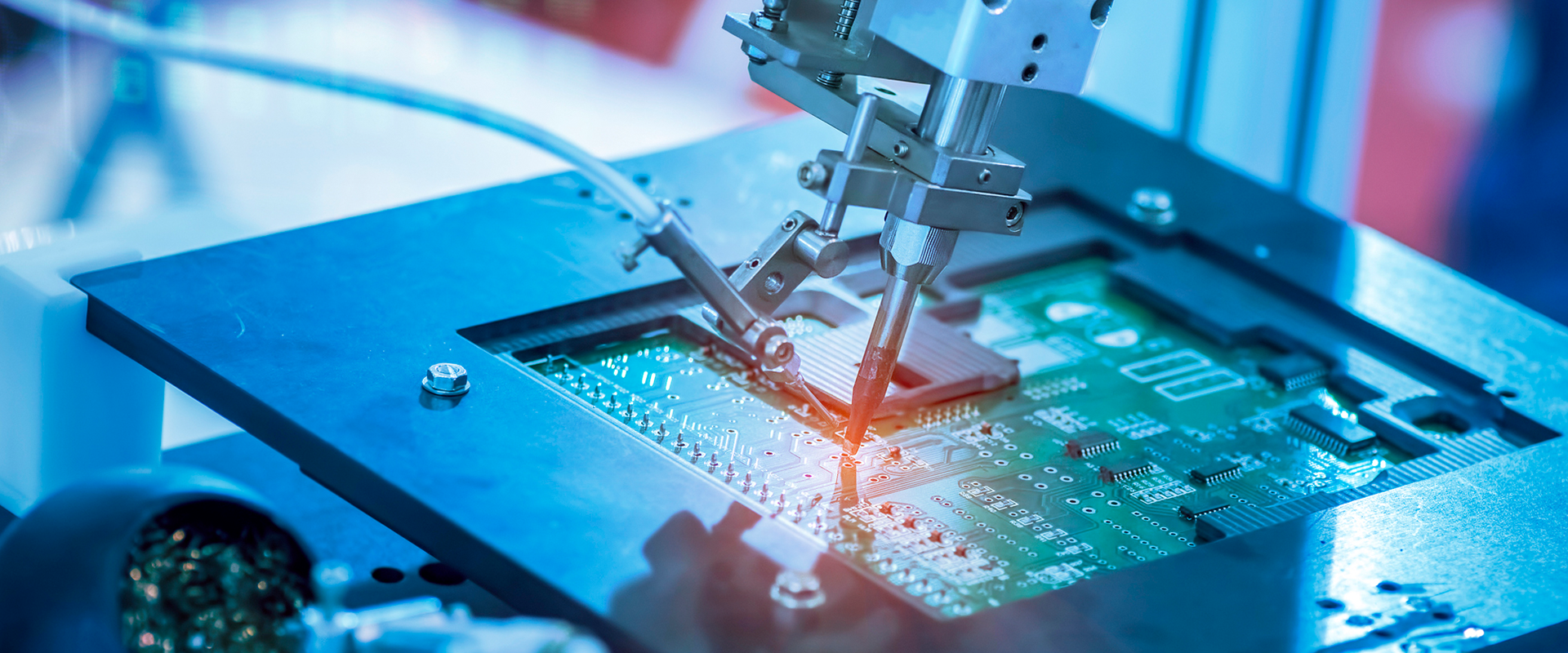

Utilizzo della produzione additiva per la prototipazione di PCB

La stampa 3D è molto diffusa in molte applicazioni industriali come uno dei metodi più comuni per la creazione di prototipi. Tuttavia, la produzione additiva è molto più che una semplice realizzazione di prototipi. Con la stampa 3D dell’elettronica è possibile realizzare vari tipi di schede che possono essere programmate e collegate ai prototipi. L’elettronica stampata e l’elettronica ibrida flessibile (FHE) sono due settori in crescita della produzione additiva che consentono la prototipazione e l’iterazione dei prodotti su un desktop rispetto all’esternalizzazione della produzione di PCB a un fornitore terzo.

I PCB stampati in 3D offrono una maggiore flessibilità di progettazione rispetto ai circuiti stampati tradizionali permettendo ai progettisti di sperimentare un’ampia gamma di strati, geometrie e forme. La ricerca, l’innovazione e il miglioramento dei prodotti sono processi fluidi, quindi la possibilità di progettare e testare i concetti nel momento creativo è uno dei vantaggi principali dell’utilizzo della produzione additiva per la prototipazione dei circuiti stampati.

La produzione di circuiti stampati è un’attività che offre numerosi vantaggi e soluzioni avanzate rispetto ai metodi di prototipazione tradizionali.

I vantaggi dei PCB stampati in 3D

- Una maggiore flessibilità di progettazione, ad esempio la creazione di materiali che imitano la pelle

- Una riduzione dei prodotti di scarto (elettronica più ecologica)

- Diminuzione dei costi di produzione

- Tempi rapidi di progettazione e produzione

- Offerta di nuove funzionalità per l’elettronica

- Una compatibilità dei materiali e una migliore personalizzazione

Dei materiali per nuovi prodotti elettronici

L’elettronica additiva offre la possibilità di iniziare a produrre oggetti completamente nuovi. La compatibilità dei materiali consente ai progettisti di aggiungere nuove funzionalità all’elettronica che può essere integrata nel mondo.

L’uso della stampa 3D consente di stampare materiali diversi, come il carbonio, i materiali semiconduttori, i conduttori o persino i materiali resistivi per i riscaldatori. Inoltre, questi nuovi tipi di materiali possono essere stampati in fattori di forma specifici e su diversi tipi di materiali. Ad esempio, con la stampa 3D è possibile progettare un materiale gommoso/estensibile che abbia le proprietà meccaniche di una pelle, oppure dispositivi indossabili integrati nel corpo dell’utente. La realizzazione di oggetti simili non era possibile con la prototipazione tradizionale.

“Non si tratta di rendere le cose più economiche o più veloci, e nemmeno di renderle potenzialmente più ecologiche, ma di aggiungere una nuova funzionalità all’elettronica. Dall’elettronica che è contenuta in scatole all’interno dei nostri telefoni all’elettronica che è più complessa, incorporata nel mondo in cui viviamo – nella struttura degli edifici che occupiamo, nei vestiti che indossiamo o persino nella nostra pelle”.

Matt Ewertowski, responsabile del progetto NOVA

La produzione additiva offre una maggiore libertà nella progettazione dell’elettronica, poiché il processo di produzione tradizionale è spesso definito con precisione. Questo metodo 3D può incoraggiare le persone a modificare il prodotto in modo che possa essere completato internamente, dando ai progettisti e agli ingegneri meccanici molta più libertà creativa.

Scegliere il materiale ideale per il substrato del PCB

Che si tratti di un’innovazione completamente nuova o di una semplice personalizzazione di elementi esistenti, i materiali, o meglio i substrati, giocano un ruolo fondamentale (substrato è il termine tecnico della scienza dei materiali che indica la sostanza o il materiale su cui il progettista intende applicare una caratteristica o un disegno).

I substrati tradizionali dei PCB

Nella produzione tradizionale, i substrati PCB più comuni sono:

FR4 – il tipo di materiale per PCB più diffuso è un laminato epossidico rinforzato con vetro di 1,60 mm di spessore e ritardante di fiamma (FR). Ha una soglia di temperatura massima di 120-130 °C per la temperatura di transizione del vetro ed è composto da otto strati di materiale in fibra di vetro. Non assorbe la quasi totalità dell’acqua, ha un buon rapporto resistenza/peso e viene spesso utilizzato come isolante elettrico. La cosa principale da tenere presente con questo materiale è che per il progetto è necessario eseguire dei fori passanti (cioè, è necessaria una scheda a due lati). Per questo motivo, potrebbe essere necessario un pannello FR1 invece di un pannello FR4 perché quest’ultimo potrebbe essere dannoso a causa della polvere di fibra di vetro che viene prodotta. Tuttavia, con un’adeguata schermatura e ventilazione, è sicuramente possibile ovviare a questo problema.

FR1 – simile al pannello FR4, entrambi composti da carta e resina fenolica anziché da fibra di vetro, il che li rende meno costosi e più semplici da costruire. La loro capacità di resistere al calore, però, ne risente; ad esempio, se riscaldate durante il processo di rifusione o con inchiostri conduttivi polimerizzati termicamente, è possibile che si brucino o si deformino. L’altro aspetto da tenere presente è che i vias per le schede bifacciali non possono essere prodotti con i paradigmi di produzione dei PCB tradizionali, perché non è possibile placcare i fori passanti sul pannello FR1. Con la stampante PCB V-One, tuttavia, è possibile forare l’attacco per creare fori nelle schede FR1 e utilizzare i rivetti per creare fori passanti funzionalmente placcati per le schede double-face.

Substrati flessibili per l’elettronica stampata

Esempi di substrati flessibili per l’elettronica stampata:

Le pellicole di poliimmide (dette anche Kapton) – ideali per le applicazioni che devono resistere a condizioni difficili come radiazioni, vibrazioni o temperature estreme. Inoltre, è in grado di funzionare ogni volta che è importante risparmiare spazio, come nel caso degli orologi intelligenti, degli smartphone, dei computer portatili e degli airpod. È quindi perfetto per usi come l’elettronica indossabile o la microelettronica, dove le dimensioni e il peso influiscono sull’aspetto e la sensazione finale di un prodotto. Può essere modellato, fustellato o metallizzato e, poiché può essere laminato su entrambi i lati, incollato ad altri materiali come metalli o altri film, o addirittura riempito, può essere praticamente realizzato per adattarsi a qualsiasi esigenza.

Polietilene tereftalato (PET) – una plastica resistente, trasparente e leggera, spesso utilizzata per l’imballaggio di alimenti e bevande (ad esempio, la bottiglia di Coca Cola da 2 litri). Il PET è un materiale inerte e interamente riciclabile, da tenere in considerazione vista la tossicità e i danni causati dalla procedura convenzionale d’incisione del rame per i PCB. Pur essendo molto meno costoso della poliimmide, il PET presenta un aspetto negativo: la temperatura massima varia da 140 a 160 °C ed è meno stabile dal punto di vista termico e dimensionale.

I substrati elettronici stampati estensibili

I materiali estensibili, come abbiamo già detto, offrono una visione completamente nuova della produzione additiva, consentendo ai progettisti di creare cose che prima non erano possibili; ad esempio l’ingegneria dei tessuti e le protesi, che sono applicazioni popolari della produzione additiva nel settore sanitario.

Il poliuretano termoplastico (TPU) è una sottoclasse di plastiche poliuretaniche che presenta una serie di caratteristiche desiderabili per l’uso nell’elettronica flessibile, tra cui la trasparenza, la flessibilità, la resistenza ai grassi e agli oli e la resistenza all’abrasione. Grazie alla sua estensibilità, è anche un ottimo materiale per l’elettronica indossabile e il settore tessile. Le polveri di TPU sono utilizzate anche nella stampa 3D a getto d’inchiostro e nelle procedure di sinterizzazione laser.

Il polidimetilsilossano (PDMS) è un substrato particolarmente vantaggioso per gli articoli che devono subire un allungamento. Tuttavia, a causa del suo utilizzo in applicazioni elastiche, oltre che della sua eccezionale stabilità termica, trasparenza e compatibilità biologica, non è un materiale facilmente acquistabile. Molti ricercatori, invece, fondono il proprio PDMS. La curva di apprendimento per la fusione del PDMS è piuttosto ripida, ma una volta che ci si è abituati, non è poi così difficile.

Substrati elettronici stampati su carta modificata

L’ultimo tipo, un substrato elettronico stampato su carta modificata, consiste fondamentalmente nella stampa su carta (che sembra la cosa più comune quando si pensa alla stampa), ma non è un materiale così robusto, quindi potrebbe assorbire l’inchiostro conduttivo (maggiori informazioni sugli inchiostri più avanti). Per risolvere questo problema sono state sviluppate diverse carte patinate e lavorate, che consentono di realizzare applicazioni come l’imballaggio intelligente, la tecnologia indossabile e i tessuti.

PCB con inchiostri conduttivi

La scelta di un inchiostro richiede una serie di scelte cruciali, tutte basate su ciò che si vuole che il dispositivo sia in grado di realizzare. Una volta conosciuti i requisiti dell’applicazione, è possibile scegliere l’inchiostro.

Esistono tre tipi principali di inchiostri:

Stampato – per aggiungere un motivo alla superficie.

Elaborato – affinché l’inchiostro conduttivo diventi un materiale conduttore, deve essere elaborato, di solito riscaldandolo.

Conduttivo – un tipo di inchiostro funzionale, ovvero un inchiostro con usi diversi da quelli legati all’estetica o ai requisiti strutturali, che crea un percorso per gli elettroni per andare dal punto A al punto B.

Come sono fatti gli inchiostri conduttivi?

Riempitivo – è la sostanza conduttiva – tipicamente particelle metalliche – che conferisce all’inchiostro le sue capacità elettriche. Il riempitivo più utilizzato è l’argento, grazie alla sua stabilità superiore e alla facilità d’uso. Il secondo è il rame, spesso utilizzato per la realizzazione di PCB tradizionali con tecniche sottrattive come l’incisione.

Veicolo – tutte le altre sostanze che sospendono le particelle, compresi leganti, disperdenti, solventi e additivi. Questo processo consente all’inchiostro di fluire e asciugarsi e gli conferisce capacità strutturale e flessibilità.

Per saperne di più sugli inchiostri conduttivi, visitate il blog di Voltera che offre una panoramica completa sugli inchiostri utilizzati per i PCB.

Il processo di stampa

Dopo aver scelto con successo il materiale e l’inchiostro giusto, si può finalmente pensare al processo di stampa dell’inchiostro conduttivo sul materiale selezionato. Quale tecnologia di stampa è la migliore per voi? Dipende dalle dimensioni e dalla portata del progetto, dall’ambiente di apprendimento, dai materiali necessari e dal fatto che l’obiettivo sia uno studio puramente esplorativo o lo sviluppo di un prodotto finito.

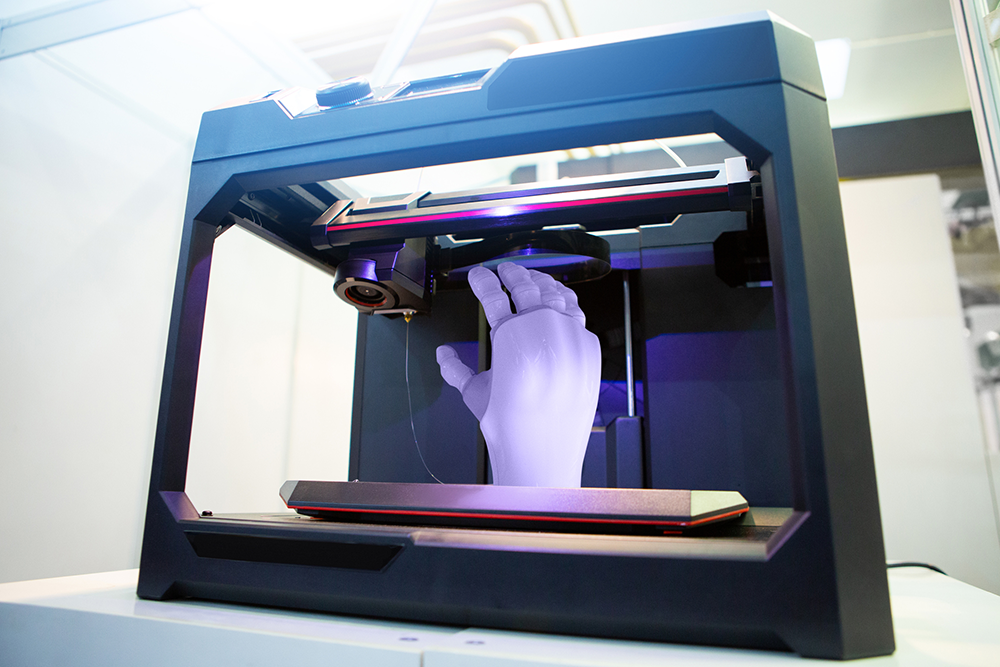

Fortunatamente, sia che si tratti di un progetto usuale o di qualcosa che si spinge oltre i limiti, con i componenti di Voltera potete fare tutto sul vostro banco di lavoro offrendo degli strumenti e dei materiali, fornendo aiuto senza bisogno della scienza dei materiali, ad esempio fornendo ai suoi clienti inchiostri stampabili, che accelerano il processo di produzione. Inoltre, nella loro offerta c’è una stampante per PCB pronta per l’uso che consente agli utenti di stampare rapidamente PCB su desktop. La V-One è in grado di stampare tracce d’inchiostro conduttivo, di praticare fori e fori passanti, di erogare con precisione la pasta saldante e di effettuare il reflow dei componenti con un riscaldatore incorporato.

Guardate il video qui sotto per scoprire le funzionalità della V-One o scorrete fino in fondo per acquistare subito una stampante PCB V-One.

Date un’occhiata alle tecnologie qui sotto e scegliete l’inchiostro corretto per il processo di stampa che intendete utilizzare.

Il metodo a getto d’inchiostro

Il metodo a getto d’inchiostro è forse quello più comunemente conosciuto, e se pensate che si tratti della tecnologia utilizzata dalla vostra stampante domestica, non avete tutti i torti. Il fatto che questa tecnologia sia digitale è uno dei vantaggi principali della sua adozione per l’elettronica stampata e la prototipazione rapida in generale. I tempi d’iterazione si riducono in modo significativo perché qualsiasi modifica al progetto può essere stampata immediatamente, senza la necessità di utensili aggiuntivi. La tecnologia si basa sull’espulsione di minuscole gocce da centinaia di minuscoli ugelli su una testina di stampa in rapida successione per formare un modello sul substrato.

Vantaggi:

- Stampa ad alta risoluzione

- Basso costo del materiale

- Design stampato utilizzando un file digitale

Svantaggi:

- Maggiore resistenza

- Suscettibile di rottura o di stampa incompleta del circuito

- Suscettibile a condizioni di stoccaggio improprie

- Difficoltà a saldare i componenti

- Costi elevati del sistema di stampa

Nota: la stampa a getto d’inchiostro richiede inchiostri a bassa viscosità, con un basso contenuto metallico – anche se questo aiuta la risoluzione, oltre al fatto che il prodotto finale ha scarse prestazioni elettriche – i materiali non sono rappresentativi degli standard industriali e quindi non sono scalabili.

L’opzione migliore è la tecnologia di scrittura diretta, perché consente di erogare le stesse paste conduttive utilizzate nella serigrafia, nel roll2roll, ecc. che vengono impiegate nella produzione su larga scala di PCB flessibili. I prototipi sono quindi molto più rappresentativi e scalabili.

La stampa serigrafica

Si tratta di una tecnologia antica che è diventata popolare come utility per qualsiasi cosa. Dalla stampa di magliette grafiche alla produzione di elettronica additiva. La serigrafia è uno dei prodotti più conosciuti per la sua versatilità, frutto dei progressi tecnologici nel settore. L’inchiostro conduttivo viene stampato su un substrato tramite la serigrafia per l’elettronica additiva, utilizzando una rete finemente tessuta. Quando il tergicristallo o la spatola passa sopra il retino, i fori del retino vengono bloccati con una sostanza di mascheramento (o emulsione) per impedire all’inchiostro di depositarsi sul substrato.

Vantaggi:

- Compatibile con un’ampia gamma di materiali

- Strati con uno spessore tipico compreso tra 10-35 µm

- Resistenza inferiore

- Versatile

- Basso investimento iniziale

- Consistenza e risparmio di tempo

- Scalabile

Svantaggi:

- Bassa risoluzione (dimensioni dei tratti di circa 25-50 µm, ma questo è un limite della tecnologia serigrafica. In pratica, si tratta di 200-300µm per una stampante commerciale)

- Costi elevati per gli utensili e le attrezzature di sicurezza

- Difficile sperimentazione dei materiali

- Scarti di materiale

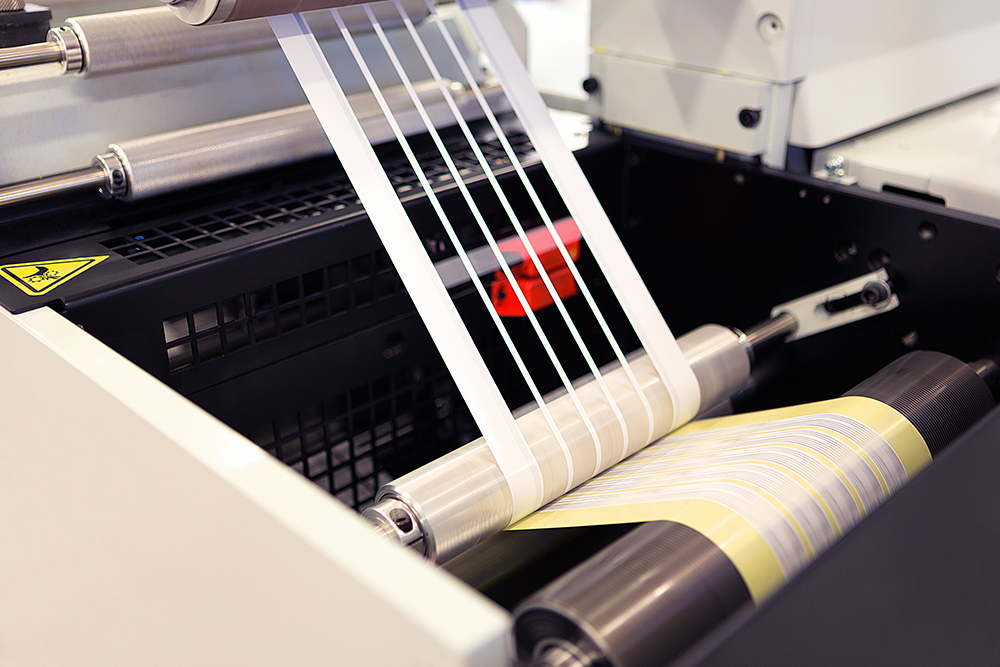

Flessografia

La flessografia, detta anche “stampa flessografica”, è essenzialmente una macchina da stampa modernizzata in grado di stampare su quasi tutti i substrati, tra cui plastica, cellophane, carta, metallo e altro ancora. Per trasferire l’inchiostro al substrato attraverso minuscoli fori, monta una piastra di stampa flessibile su cilindri rotanti che girano rapidamente. L’elenco dei vantaggi e degli svantaggi di questa tecnologia è essenzialmente lo stesso di quello della rotocalcografia, perché le due tecnologie sono così vicine.

Vantaggi:

- Ottimo per la stampa di grandi volumi

- Flessibilità del substrato

Svantaggi:

- Una sfida, poiché questa tecnologia non è così semplice o ben adottata nel settore dell’elettronica stampata.

Stampa a rotocalco

La rotocalcografia è il processo in cui l’immagine viene creata nelle depressioni o negli incavi sulla superficie della lastra di stampa, a differenza della stampa a rilievo in cui l’immagine viene sollevata dalla superficie della lastra di stampa. Dopo aver inciso le scanalature sulla lastra per creare l’immagine, si riempiono gli incavi con l’inchiostro, si appoggia la lastra sul substrato e l’inchiostro si deposita sul substrato dagli incavi.

Vantaggi:

- Ottimo per la stampa di grandi volumi

Svantaggi:

- Costoso (questo metodo si basa sull’incisione laser del disegno su una lastra di metallo, l’iterazione diventa sempre più costosa)

- Limitazioni del substrato

- Necessità di un inchiostro conduttivo a bassa viscosità

Aerosol

L’inchiostro conduttivo utilizzato in questa tecnica di stampa viene atomizzato in una nebbia densa con gocce di dimensioni comprese tra 1 e 5 micrometri, che viene poi focalizzata in uno stretto flusso di gocce da un gas di rivestimento. Il risultato è un flusso di particelle ad alta velocità che può stampare a una distanza compresa tra 2 e 5 mm dalla superficie del substrato.

Vantaggi:

- Modelli ad alta risoluzione

- Può stampare su forme complicate, come gli oggetti 3D

Svantaggi:

- Basso volume, bassa produttività

- Curva di apprendimento ripida

- Costo proibitivo a causa dell’aumento dei costi dei materiali

Scrittura diretta

La tecnica di scrittura diretta, nota anche come stampa 3D tramite estrusione diretta, applica una forza ed eroga l’inchiostro conduttivo da una cartuccia utilizzando pneumatici, pistoni o viti. Per il corretto funzionamento di questa tecnologia è necessario un inchiostro conduttivo nell’intervallo 1-200 kcP (Pas), ma i progressi della tecnologia amplieranno questi limiti. Di solito, qualcosa di un po’ più spesso funziona meglio. Inoltre, è necessario scegliere un materiale di riempimento che fornisca le maggiori alternative. Per le attività che richiedono materiali ad alta resistività, vengono utilizzati più spesso il carbonio o l’argento.

Vantaggi:

- Estremamente adattabile e flessibile, si adatta a qualsiasi circostanza o caso d’uso (è possibile “stampare qualsiasi cosa su tutto”, purché si disponga dell’attrezzatura giusta (un file di progettazione, una stampante, l’inchiostro e il substrato).

- Applica l’inchiostro solo alle aree desiderate

- Consente di accedere all’asse z

- Facilità di cambio dei materiali

- Meno costoso

- Facile da adottare

- Buona risoluzione

- L’iterazione è facile

Svantaggi:

- Scalabilità: non è possibile stampare in grandi volumi (si dovrebbe invece scegliere un processo più facile da scalare, come la serigrafia).

Per saperne di più sull’inchiostro più adatto al vostro progetto e per conoscere gli inchiostri conduttivi e la tecnologia a filo diretto, leggete questa guida definitiva di Voltera o contattate direttamente Voltera. Vi assisteranno nella scelta dell’inchiostro e vi aiuteranno a produrre qualcosa di univoco. Come dice Matt Ewertowski, Project Manager del NOVA, “si tratta di rendere i materiali più accessibili”.

Prodotti consigliati

Stampante per circuiti stampati, V-ONE, Voltera

Il V-One è in grado di distribuire con precisione la pasta saldante, di praticare fori e fori passanti, di stampare tracce di inchiostro conduttivo e di effettuare il reflow dei componenti utilizzando un riscaldatore integrato. Voltera V-One è una soluzione per la produzione di schede all-in-one che consente di ridurre il ciclo di sviluppo e di avere tutta la proprietà intellettuale all’interno dell’azienda.

Caratteristiche:

- Stampante da tavolo multifunzionale per circuiti stampati.

- Facile da usare con un software semplice.

- Soluzione all-in-one per la produzione di schede.

- Oltre a stampare tracce di inchiostro conduttivo, è in grado di praticare fori passanti e cavità, di erogare con precisione la pasta saldante e di sottoporre a reflow i componenti con un riscaldatore integrato.

- Rapida iterazione, poiché è possibile esportare il file Gerber il giorno stesso dopo aver terminato il progetto.

Maggiori informazioni sulla scheda tecnica qui.