Die additive Fertigung eröffnet der Elektronik eine völlig neue Welt und geht über ihren bisherigen Zweck hinaus.

Die Elektronik ist aus unserem Alltag nicht mehr wegzudenken − von Laptops und Smartphones bis hin zu Digitalkameras und Wearables. Trotzdem wissen viele nicht, wie genau diese Elektronik im Inneren funktioniert und welches Potenzial sie wirklich hat. Die meisten elektronischen Geräte sind auf Komponenten wie Sensoren, Steckverbinder, Antennen und Leiterplatten (PCB) angewiesen. Früher mussten diese Komponenten aufwendig hergestellt werden, heute kann man sie einfach im 3D-Drucker drucken.

Entdecken Sie mit den Produkten von Voltera, wie die additive Fertigung neue Wege zur Herstellung von Komponenten aus verschiedenen Materialien eröffnet. Dank der Kompatibilität der Materialien können sie in die Welt eingebettet werden.

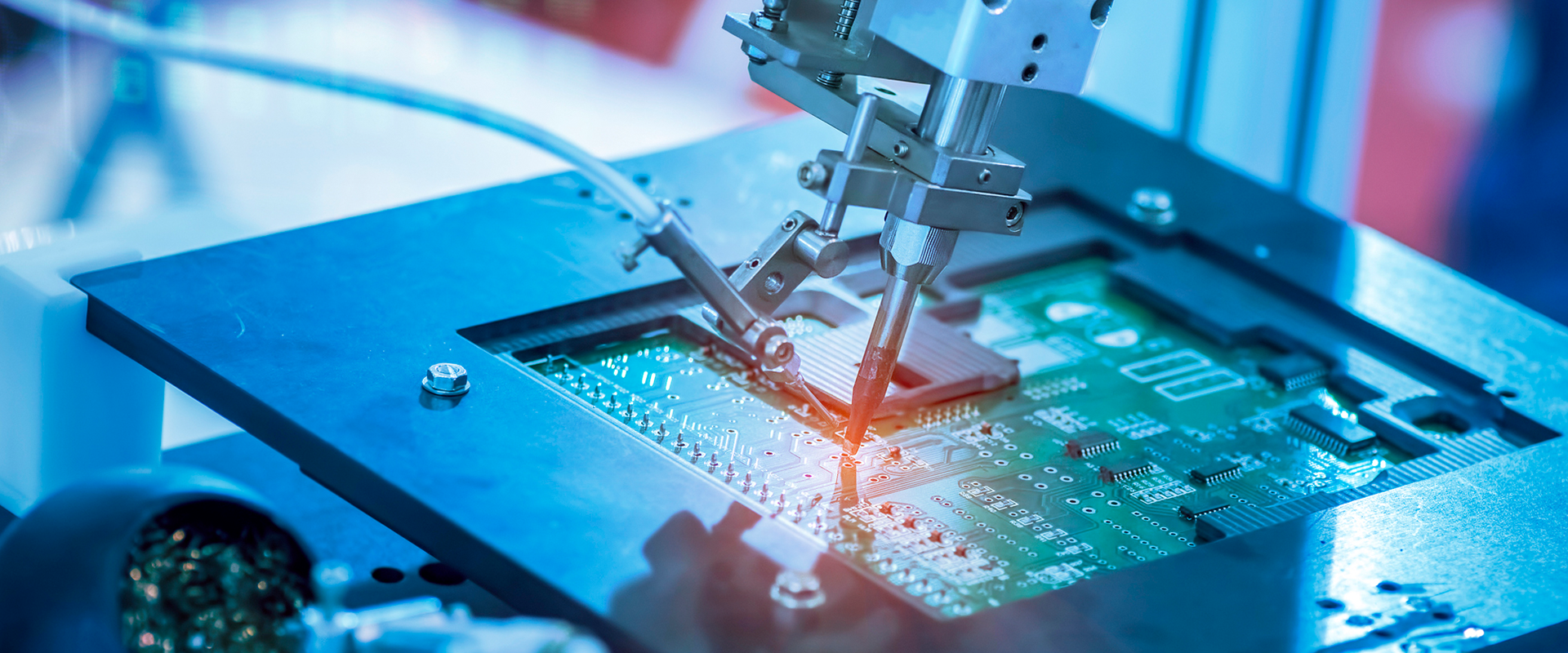

Die additiven Fertigung im PCB-Prototyping

Der 3D-Druck ist in vielen industriellen Anwendungen als eine der gängigsten Methoden zur Erstellung von Prototypen beliebt. Die additive Fertigung ist jedoch viel mehr als nur Prototyping. Durch den 3D-Druck von Elektronik ist es möglich, verschiedene Arten von Platinen herzustellen, die programmiert und mit Prototypen verbunden werden können. Gedruckte Elektronik und flexible Hybridelektronik (FHE) sind zwei wachsende Branchen der additiven Fertigung, die das Prototyping und die Produktiteration auf dem Schreibtisch ermöglichen, anstatt die Leiterplattenproduktion an einen Drittanbieter auszulagern.

Leiterplatten aus dem 3D-Drucker bieten ausserdem eine grössere Designflexibilität als herkömmliche Leiterplatten, da Entwickler mit verschiedenen Schichten, Geometrien und Formen experimentieren können. Die Forschung, Innovation und Produktverbesserung ist ein fliessender Prozess. Daher ist die Möglichkeit, Konzepte im kreativen Moment zu entwerfen und zu testen, einer der Hauptvorteile des Einsatzes der additiven Fertigung für das PCB-Prototyping.

Es gibt viele Vorteile und fortschrittliche Lösungen, die gegenüber herkömmlichen Prototyping-Methoden überzeugen.

Vorteile des 3D-Drucks von PCBs

- Mehr Flexibilität bei der Gestaltung, z. B. bei der Entwicklung von Materialien, die Haut imitieren

- Umweltfreundlichere Elektronik durch weniger Abfall

- Niedrigere Produktionskosten

- Schnelle Entwurfs- und Produktionszeit

- Entwicklung von Elektronik mit neuen Funktionalitäten

- Materialkompatibilität und bessere Anpassbarkeit

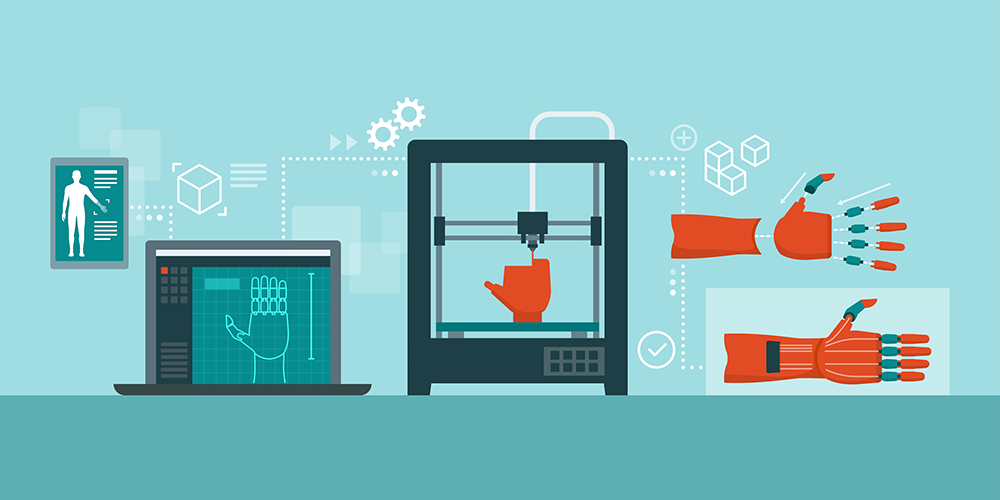

Materialfreiheit für neue elektronische Produkte

Die additive Fertigung in der Elektronikindustrie eröffnet die Möglichkeit, völlig neue Gegenstände zu produzieren. Die Materialkompatibilität ermöglicht es Entwicklern, neue Funktionen in die Elektronik einzubringen, die in die Welt eingebettet werden können.

Mit dem 3D-Druck lassen sich verschiedene Materialien wie Kohlenstoff, Halbleitermaterialien, Leiterbahnen oder sogar Widerstandsmaterialien für Heizungen drucken. Ausserdem können diese neuartigen Materialien in bestimmten Formfaktoren und auf verschiedenen Materialien gedruckt werden. Mit dem 3D-Druck ist es beispielsweise möglich, ein gummiartiges/dehnbares Material zu entwickeln, das die gleichen mechanischen Eigenschaften wie die Haut hat, oder Wearables, die in den Körper des Benutzers integriert werden. Die Herstellung solcher Dinge war mit dem herkömmlichen Prototyping nicht möglich.

„Es geht nicht darum, die Dinge billiger oder schneller zu machen oder sie möglicherweise sogar umweltfreundlicher zu machen, sondern darum, der Elektronik eine neue Funktion hinzuzufügen. Von der Elektronik in unseren Handys, bis hin zu Elektronik, die in die Welt, in der wir leben, eingebettet ist, z.B. in Gebäuden, in der Kleidung oder in unserer Haut.

– Matt Ewertowski, Projektleiter beim NOVA-Drucker

Im Gegensatz zum traditionellen Herstellungsprozess, kann der Produktionsprozess bei der 3D-Methode so verändert werden, dass er intern abgeschlossen werden kann, was Entwicklern und Maschinenbauern viel mehr kreativen Spielraum gibt.

Die Wahl des idealen PCB-Substratmaterials

Unabhängig davon, ob es sich um eine völlig neue Innovation oder nur um eine Anpassung bestehender Gegenstände handelt, spielen die Materialien bzw. Substrate eine Schlüsselrolle (Substrat ist der Fachbegriff in der Materialwissenschaft für den Stoff oder das Material, auf den/das der Designer ein Merkmal oder Design aufbringen will).

Traditionelle PCB-Substrate

Die folgenden zwei Substrate kommen am häufigsten in der traditionellen Leiterplattenherstellung vor:

- FR4 − das glasfaserverstärkte Epoxidlaminat ist das beliebteste PCB-Material, da es flammhemmend (FR) ist und eine geringe Wärmeleitfähigkeit, sowie eine minimale Wasseraufnahme aufweist und damit sehr gut für Standardanwendungen geeignet ist. Es ist 1, 60 mm dünn, besteht aus 8 Glasfaserschichten und hat eine hohe Temperaturbeständigkeit von 120 bis 130 °C. Allerdings ist FR4 sehr abrasiv und der entstehende Staub gesundheitsschädlich. Daher sollte bei der Verarbeitung auf ausreichende Schutzausrüstung und Belüftung geachtet werden.

- FR1 – Im Gegensatz zu FR4 besteht FR1 nicht aus Glasfasern, sondern aus Papier und Phenolharz und eignet sich daher besser für die Bohrung von Löchern, da der Staub nicht schädlich für die Lunge ist. Ausserdem ist es günstiger als FR4 und lässt sich leichter verarbeiten. Allerdings weist das Substrat eine geringere Temperaturbeständigkeit auf, was dazu führt, dass es beispielsweise während des Reflow-Prozesses oder bei der Verwendung von thermisch gehärteten leitfähigen Tinten verbrennen oder sich verformen kann. Ein weiterer Punkt, den es zu beachten gilt, ist, dass Durchkontaktierungen für doppelseitige Leiterplatten nicht mit konventionellen Herstellungsverfahren hergestellt werden können, da das Durchkontaktieren von Löchern auf FR1 nicht möglich ist. Mit dem PCB-Drucker V-One ist es jedoch möglich, Löcher in FR1-Platten zu bohren, und Sie können Nieten verwenden, um funktional plattierte Durchgangslöcher für doppelseitige Platten zu erstellen.

Flexible gedruckte Elektroniksubstrate

Beispiele für flexible gedruckte Elektroniksubstrate:

- Polyimid-Folien, auch bekannt als Kapton − ideal für Anwendungen, die rauen Bedingungen wie Strahlung, Vibrationen oder extremen Temperaturen standhalten müssen. Zudem eignen sie sich sehr gut für platzsparende Anwendungen, wie Wearable- und Mikroelektronik (z.B. Smartwatches, Smartphones, Laptops und Airpods), wo Grösse und Gewicht letztendlich über das Aussehen des Produkts entscheiden. Die Polyimid-Folien können geformt, gestanzt oder metallisiert werden, und da sie beidseitig laminiert sind, mit anderen Materialien wie Metallen oder anderen Folien verbunden oder sogar gefüllt werden. So lassen sie sich praktisch an jeden Bedarf anpassen.

- Polyethylenterephthalat (PET) − ein starker, transparenter und leichter Kunststoff, der häufig für Lebensmittel- und Getränkeverpackungen verwendet wird (z. B. 2-Liter-Cola-Flasche). PET ist ein inertes und vollständig recycelbares Material und ist damit eine umweltfreundlichere und gesündere Alternative zum herkömmlichen Kupferätzverfahren von Platinen. PET ist wesentlich preiswerter als Polyimid, hat aber einen Nachteil: Die Höchsttemperatur liegt zwischen 140 und 160°C, und es ist weniger wärme- und formbeständig.

Dehnbare gedruckte elektronische Substrate

Wie bereits erwähnt, eröffnen dehnbare Materialien eine völlig neue Sichtweise auf die additive Fertigung und ermöglichen es Entwicklern, Dinge zu entwerfen, die zuvor nicht möglich waren. So ist die additive Fertigung auch in der Medizin beliebt, wie zum Beispiel in der Gewebetechnik und der Prothetik.

- Thermoplastisches Polyurethan (TPU) ist eine Unterklasse der Polyurethan-Kunststoffen, die viele erwünschte Eigenschaften für den Einsatz in flexibler Elektronik aufweist, darunter Transparenz, Flexibilität, Fett- und Ölbeständigkeit sowie Abriebfestigkeit. Aufgrund seiner Dehnbarkeit ist es auch ein hervorragendes Material für tragbare Elektronik und den Textilsektor. TPU-Pulver werden auch im 3D-Tintenstrahldruck und beim Lasersintern eingesetzt.

- Polydimethylsiloxan (PDMS) ist ein Trägermaterial, das sich besonders für Gegenstände eignet, die sich dehnen müssen. Aufgrund seiner Verwendung in dehnbaren Anwendungen sowie seiner aussergewöhnlichen thermischen Stabilität, Transparenz und biologischen Kompatibilität ist es jedoch nicht leicht zu erwerben. Deswegen müssen viele Forscher ihr eigenes PDMS giessen. Die Lernkurve für das Giessen von PDMS ist etwas steil, aber wenn man erst einmal den Dreh raus hat, ist es gar nicht mehr so schwierig.

Modifiziertes Papiersubstrat

Gedruckte Elektronik kann auch aus Paiersubstraten bestehen, allerdings muss es erst beschichtet beziehungsweise bearbeitet werden, damit es robust genug für Anwendungen wie intelligente Verpackungen, Wearable-Technologie und Textilien ist.

Leiterplatten mit leitfähiger Tinte

Die Wahl der Tinte hängt von Ihren Anforderungen an Ihr Projekt ab.

Eine leitfähige Tinte ist ein Material, das gedruckt und verarbeitet wird und Elektrizität leitet.

- gedruckt − Die Tinte bringt Muster auf die Oberfläche.

- verarbeitet − Die Tinte muss erst verarbeitet werden, damit sie leitfähig ist. Das geschieht normalerweise durch Erhitzen.

- leitfähig – Die Tinte bietet Elektronen einen Weg von A nach B und gehört damit zu den Druckfarben, die über rein ästhetische oder strukturelle Anforderungen hinaus nützlich sind.

Woraus besteht leitfähige Tinte?

- Füllstoff − das ist die leitfähige Substanz − in der Regel Metallpartikel −, die der Tinte ihre elektrischen Eigenschaften verleiht. Der am häufigsten verwendete Füllstoff ist Silber, weil er besonders stabil und einfach zu handhaben ist. Der zweite ist Kupfer, das häufig zur Herstellung herkömmlicher Leiterplatten mit subtraktiven Techniken wie Ätzen verwendet wird.

- Vehikel − alle anderen Substanzen, die Ihre Partikel suspendieren, einschliesslich Bindemittel, Dispersionsmittel, Lösungsmittel und Additive. Die Vehikel verleihen der Tinte Struktur und Flexibilität und sorgen dafür, dass die Tinte schön fliesst und trocknet.

Wenn Sie mehr über leitfähige Tinten erfahren möchten, besuchen Sie den Blog von Voltera, der einen umfassenden Überblick über die für Leiterplatten verwendeten Tinten bietet.

Druckverfahren

Nachdem Sie das richtige Material und die richtige Tinte ausgewählt haben, können Sie mit dem Druckprozess beginnen. Welche Drucktechnik eignet sich am besten für Ihre Projekte? Das hängt ganz von der Grösse und dem Umfang des Projekts ab, dem Lernumfeld, den benötigten Materialien und davon, ob es sich um eine reine Forschungsarbeit oder um die Entwicklung eines fertigen Produkts handelt.

Egal, ob es sich um ein gewöhnliches Design handelt oder um etwas, das die Grenzen sprengt − mit den Produkten von Voltera können Sie alles an Ihrer Werkbank machen. Diese flexible leitfähige Tinte weist nach dem Aushärten eine hervorragende Haftung und Flexibilität auf und kann daher für viele Gehäuseformfaktoren und Anwendungsfälle verwendet werden. Mit dem PCB-Drucker von Voltera können Sie schnell PCBs auf Desktops drucken. Der V-One kann Lötpaste präzise verteilen, Löcher und Durchkontaktierungen bohren, Leiterbahnen mit leitfähiger Paste drucken und Bauteile mithilfe einer integrierten Heizung reflowfähig machen.

Wenn Sie mehr über die Eigenschaften des V-One-Druckers wissen wollen, sehen Sie sich unten das Video an.

Im Folgenden stellen wir Ihnen einige Drucktechniken vor:

InkJet

InkJet ist wohl die bekannteste Methode, da sie auch von Ihrem Drucker im Büro verwendet wird. Die Tatsache, dass es sich um eine digitale Technologie handelt, ist einer der Hauptvorteile bei der Anwendung dieser Technologie für gedruckte Elektronik und für das schnelle Prototyping im Allgemeinen. Die Iterationszeit wird erheblich verkürzt, da alle Änderungen an Ihrem Entwurf sofort gedruckt werden können, ohne dass zusätzliches Werkzeug benötigt wird. Bei dieser Technologie werden winzige Tröpfchen aus Hunderten von winzigen Düsen eines Druckkopfes in schneller Folge ausgestossen, um ein Muster auf dem Substrat zu erzeugen.

Vorteile:

- Hochauflösender Druck

- Geringe Materialkosten

- Mit einer digitalen Datei gedruckter Entwurf

Nachteile:

- Höherer Widerstand

- Bruchempfindlich oder unvollständiger Schaltkreisdruck

- Anfällig für unsachgemäße Lagerungsbedingungen

- Schwierige Lötbarkeit der Bauteile

- Hohe Kosten für Druckersysteme

Hinweis: Für den Tintenstrahldruck sind niedrigviskose Tinten mit geringem Metallgehalt erforderlich, was zwar eine höhere Auflösung bedeutet, aber auch dazu führt, dass das Endprodukt eine schlechte elektrische Leistung aufweist. Die Materialien entsprechen nicht den Industriestandards und sind daher nicht skalierbar.

Die bessere Option ist die Direct-Write-Technologie, da sie es ermöglicht, die gleichen leitfähigen Pasten zu verwenden, die im Siebdruck, bei dem Rolle-zu-Rolle-Verfahren usw. zum Einsatz kommen und bei der Herstellung von flexiblen Leiterplatten in grossem Maßstab verwendet werden. Daher sind Prototypen viel repräsentativer und skalierbarer.

Siebdruck

Dies ist eine uralte Technologie, die auch heute noch beliebt ist, z. B. beim Bedrucken von T-Shirts, aber auch bei der Herstellung von gedruckter Elektronik. Der Siebdruck ist eines der bekanntesten Produktionsverfahren, da er aufgrund seiner Vielseitigkeit ein Ergebnis des technologischen Fortschritts in diesem Bereich ist. Für die gedruckte Elektronik wird leitfähige Tinte im Siebdruckverfahren mit einem feinmaschigen Gewebe auf ein Substrat gedruckt. Wenn der Wischer oder die Rakel über das Sieb fährt, werden die Löcher im Gewebe mit einer Maskierungssubstanz (oder Emulsion) verstopft, um zu verhindern, dass die Druckfarbe auf den Bedruckstoff übertragen wird.

Vorteile:

- Kompatibel mit einer breiten Palette von Materialien

- Schichten mit einer typischen Dicke zwischen 10-35 µm

- Geringerer Widerstand

- Vielseitig

- Niedrige Anfangsinvestition

- Konsistenz und Zeitersparnis

- Skalierbar

Nachteile:

- Geringe Auflösung (Strukturgrösse von ca. 25-50 µm − aber damit stösst man an die Grenzen der Siebdrucktechnologie. In der Praxis sind es 200-300 µm bei einem kommerziellen Drucker)

- Hohe Kosten für Werkzeug und Sicherheitsausrüstung

- Schwieriges Experimentieren mit Materialien

- Materialabfälle

Flexographie

Die Flexographie, auch als „Flexodruck“ bezeichnet, ist im Wesentlichen ein modernisierter Buchdruck, mit dem nahezu jedes Substrat bedruckt werden kann, einschließlich Kunststoff, Zellophan, Papier und Metall. Um die Tinte durch winzige Löcher auf das Substrat zu übertragen, wird eine flexible Druckplatte auf schnell drehende Zylinder befestigt. Die Liste der Vor- und Nachteile ist im Wesentlichen die gleiche wie die des Tiefdrucks, da die beiden Technologien so ähnlich sind.

Vorteile:

- Ideal für hohe Druckauflagen

- Flexibilität des Substrats

Nachteile:

- Eine Herausforderung, da diese Technologie in der Branche der gedruckten Elektronik nicht so einfach oder gut angenommen ist.

Tiefdruck

Beim Tiefdruck wird das Bild in den Vertiefungen oder Aussparungen auf der Oberfläche der Druckplatte erzeugt, wohingegen beim Reliefdruck das Bild von der Oberfläche der Druckplatte abgehoben wird. Nachdem die Rillen auf der Platte geätzt wurden, um das Bild zu erzeugen, füllt man die Vertiefungen mit Farbe, legt die Platte auf den Bedruckstoff und die Farbe wird aus den Vertiefungen auf den Bedruckstoff übertragen.

Vorteile:

- Ideal für hohe Druckauflagen

Nachteile:

- Teuer (diese Methode beruht auf der Laserätzung Ihres Entwurfs auf eine Metallplatte, die Wiederholung wird immer teurer)

- Grenzen des Substrats

- Sie benötigen eine niedrigviskose, leitfähige Tinte

Aerosol

Die bei dieser Drucktechnik verwendete leitfähige Tinte wird zu einem dichten Nebel mit Tröpfchen von 1 bis 5 Mikrometern Größe zerstäubt, der dann durch ein Hüllgas in einen engen Tröpfchenstrom fokussiert wird. Das Ergebnis ist ein Partikelstrom mit hoher Geschwindigkeit, der zwischen 2 und 5 mm von der Oberfläche Ihres Substrats abstehen kann.

Vorteile:

- Hochauflösende Muster

- Kann komplizierte Formen, wie 3D-Objekte, bedrucken

Nachteile:

- Geringes Volumen, geringer Durchsatz

- Steile Lernkurve

- Kostenintensiv aufgrund der erhöhten Materialkosten

Direct Write

Bei der Direct-Write-Technik, die auch als 3D-Druck durch Direktextrusion bekannt ist, wird Kraft aufgebracht und leitfähige Tinte mit Hilfe von Pneumatik, Kolben oder Schrauben aus einer Patrone abgegeben. Für ein korrektes Funktionieren dieser Technologie ist eine leitfähige Tinte im Bereich von 1-200 kcP (Pa·s) erforderlich, wobei die Weiterentwicklung der Technologie diese Grenzen erweitern wird. Ausserdem sollten Sie ein Füllmaterial wählen, das Ihnen die besten Alternativen bietet. Für Aufgaben, die höhere Widerstandsmaterialien erfordern, werden daher häufiger Kohlenstoff oder Silber verwendet.

Vorteile:

- Extrem anpassungsfähig und flexibel, für alle denkbaren Umstände und Anwendungsfälle geeignet (Sie können alles auf alles drucken”, solange Sie die richtige Ausrüstung haben (eine Designdatei, einen Drucker, Tinte und ein Substrat).

- Bringt die Tinte nur in den von Ihnen ausgewählten Bereichen auf

- Ermöglicht den Zugriff auf die Z-Achse

- Leicht zu wechselnde Materialien

- Kostengünstiger

- Einfache Annahme

- Gute Auflösung

- Iterieren ist einfach

Nachteile:

- Skalierbarkeit – es ist nicht möglich, hohe Auflagen zu drucken (stattdessen sollten Sie ein Verfahren wählen, das sich leichter skalieren lässt, z. B. den Siebdruck).

Um mehr darüber zu erfahren, welche Tinte für Ihr Projekt am besten geeignet ist, und um mehr über leitfähige Tinten und die Direktdrahttechnologie zu erfahren, lesen Sie diesen ultimativen Voltera-Leitfaden oder kontaktieren Sie Voltera direkt. Wie Matt Ewertowski, der Projektleiter der NOVA, sagt, “geht es darum, Materialien besser zugänglich zu machen”.

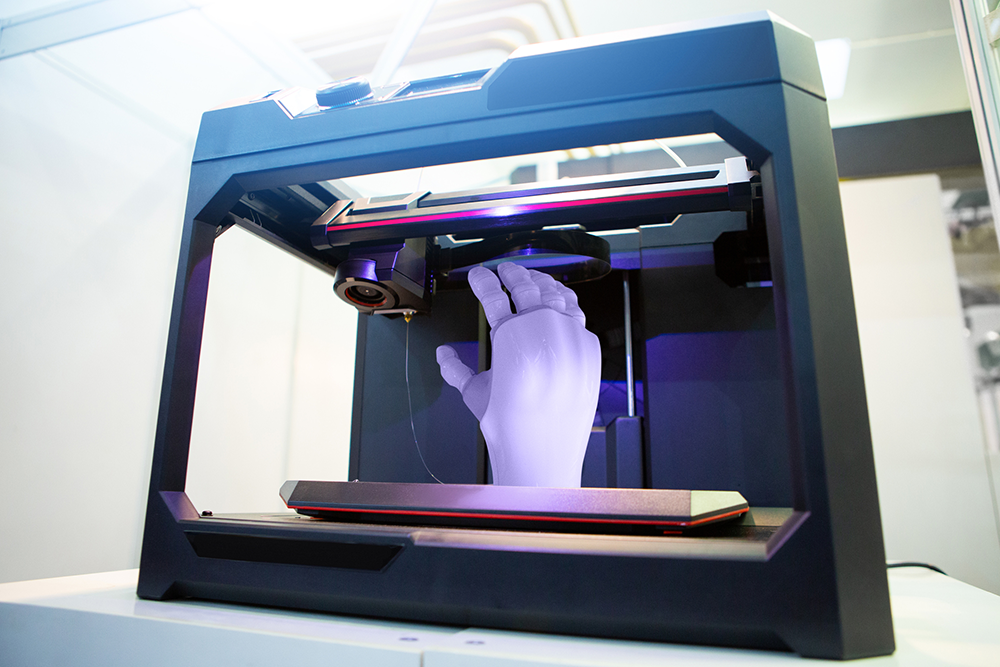

Produktempfehlungen

PCB-Drucker, V-ONE, Voltera

Der V-One kann Lötpaste präzise verteilen, Löcher und Durchkontaktierungen bohren, Leiterbahnen mit leitfähiger Paste drucken und Bauteile mithilfe einer integrierten Heizung reflowfähig machen. Der Voltera V-One ist eine Komplettlösung zum Prototyping von Leiterplatten, mit der Sie Ihren Entwicklungszyklus straff halten und Ihr geistiges Eigentum vollständig In-house behalten.

Funktionen:

- Desktop-Multifunktionsdrucker für Leiterplatten.

- Leicht zu bedienen mit einfacher Software.

- All-in-One-Lösung für die Leiterplattenherstellung.

- Neben dem Drucken von Leiterbahnen mit leitfähiger Paste kann er Bestückungslöcher und Durchkontaktierungen bohren, Lötpaste präzise auftragen und Bauteile mit einer integrierten Heizung reflowfähig machen.

- Schnelle Iteration, da Sie die Gerber-Datei noch am selben Tag nach Fertigstellung Ihres Entwurfs exportieren können.

Weitere Spezifikationen finden Sie hier im Datenblatt.