Az additív gyártás – eredeti célján túllépve – egy teljesen új világot nyit meg az elektronikában.

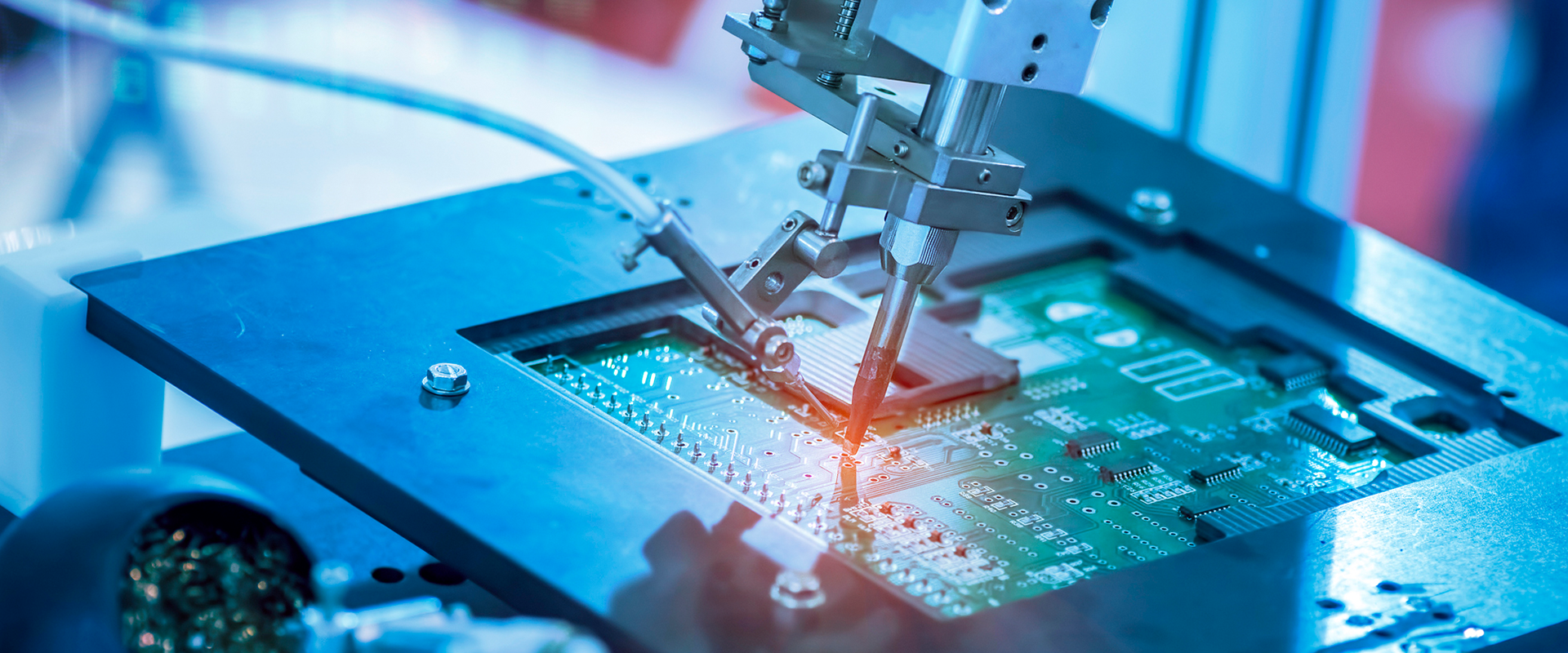

A laptopoktól és az okostelefonoktól kezdve a digitális fényképezőgépeken át egészen a viselhető technológiákig az elektronikus eszközök körülvesznek bennünket. Ugyanakkor nem vagyunk mindannyian tisztában azzal, pontosan hogyan működnek, és milyen lehetőségeket hordoznak magukban. A legtöbb elektronikai eszköz megfelelő működéséhez elektronikus alkotóelemekre, például érzékelőkre, csatlakozókra, antennákra és nyomtatott áramköri kártyákra (NYÁK-okra) van szükség. Mindezek most már 3D nyomtatással is előállíthatók.

A Voltera megoldásaival felfedezheti, milyen új módszereket kínál az additív gyártás az alkotóelemek különböző anyagok felhasználásával történő legyártására, olyan dolgokat hozva létre, amelyek a hagyományos elektronika eszközeivel nem állíthatók elő. Az anyagok kompatibilitásának köszönhetően ezek az elektronikai eszközök beágyazhatók világunkba.

Additív gyártás a NYÁK-prototípusok előállításának szolgálatában

A 3D nyomtatást számos ipari alkalmazási területen előszeretettel használják prototípusok létrehozására. Az additív gyártásban azonban sokkal nagyobb lehetőségek rejlenek a prototípusok előállításánál. A 3D nyomtatás elektronikai alkalmazásával különféle kártyatípusok hozhatók létre, amelyek beprogramozhatók és prototípusokhoz kapcsolhatók. A nyomtatott elektronika és a rugalmas hibrid elektronika (FHE) az additív gyártás két egyre jelentősebb ágazata, amelyek lehetővé teszik, hogy a tervezőasztal mellett készítsünk prototípusokat és csiszoljuk termékünket ahelyett, hogy külső felet bíznánk meg a NYÁK-ok előállításával.

A 3D nyomtatással készített NYÁK-ok nagyobb tervezési rugalmasságot biztosítanak, mint a hagyományos áramköri kártyák. A tervezők manapság már rétegek, geometriai formák és alakzatok széles skálájával kísérletezhetnek, olyan formákat hozva létre, amelyeket korábban egyetlen más módon sem tudtunk előállítani. A kutatás, az innováció és a termékfejlesztés változékony folyamat, ezért az additív gyártás egyik legnagyobb előnye az, hogy a NYÁK-prototípus előállításának kreatív szakaszában lehetőséget ad a koncepciók megtervezésére és gyakorlati kipróbálására.

Emellett számos olyan előnyt és fejlett megoldást kínál, amelyek révén kenterbe veri a hagyományos prototípusgyártási módszereket.

A 3D nyomtatású NYÁK-ok előnyei

- Nagyobb tervezési rugalmasság, például létrehozhatók a bőrre megszólalásig hasonlító anyagok

- Kevesebb hulladékba kerülő termék (zöldebb elektronika)

- Alacsonyabb gyártási költség

- A tervezéstől a gyártásig tartó időszak lerövidítése

- Az elektronika bővítése új funkciókkal

- Anyagkompatibilitás és az egyéni igények jobb kiszolgálhatósága

Új elektronikai termékek gyártására alkalmas anyagok

Az additív elektronika megteremti a teljesen újszerű elemek gyártásának lehetőségét. Az anyagkompatibilitás révén a tervezők új funkciókkal bővíthetik az elektronikai eszközöket, amelyek beágyazhatók világunkba.

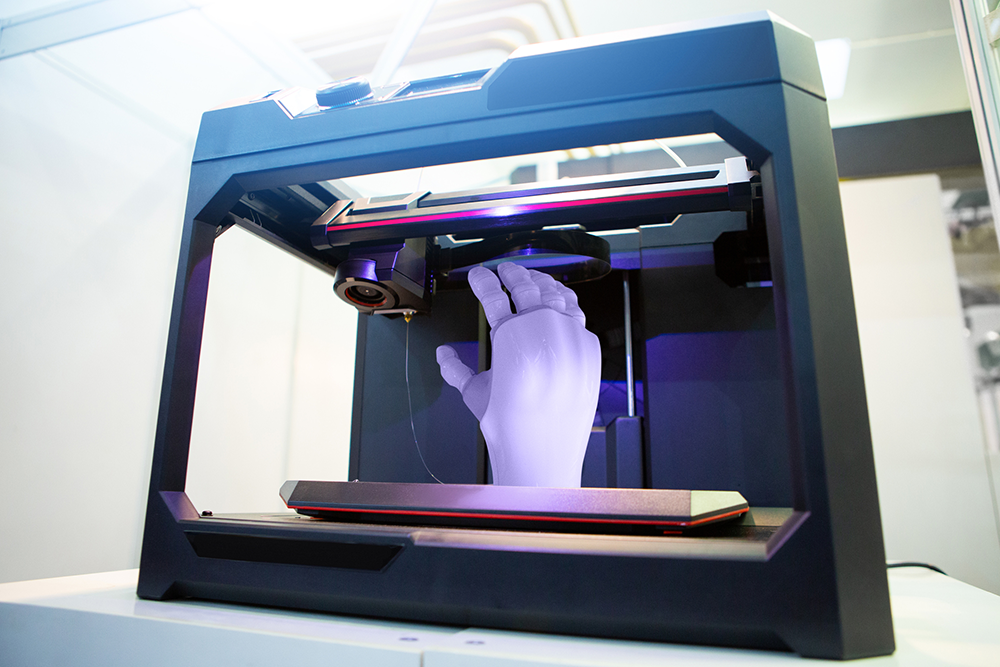

3D nyomtatás segítségével különféle anyagokkal – szénnel, félvezető vagy vezető anyagokkal, de akár fűtőberendezésekhez használt hőálló anyagokkal is – nyomtathatunk. Ráadásul ezek az új anyagtípusok konkrét formatényezőkben és különböző típusú anyagokra nyomtathatók. 3D nyomtatással tervezhetünk például olyan gumi/nyújtható anyagot, amely rendelkezik a bőr mechanikai tulajdonságaival, vagy olyan viselhető technológiákat, amelyek beültethetők a felhasználó szervezetébe. Ilyen eszközök hagyományos prototípusgyártással nem készíthetők.

„Nem arról van szó, hogy olcsóbbá vagy gyorsabbá, vagy akár zöldebbé tegyük a gyártást, hanem arról, hogy új funkciókkal gazdagítjuk az elektronikát. Ezek az eszközök – a telefonunkban lévő, dobozba zárt kártyáktól kezdve a nem tisztán elektronikai eszközökig – beágyazhatók a bennünket körülvevő világba: az életünk színteréül szolgáló épületek szerkezetébe, az általunk hordott ruhákba, sőt, még a bőrünkbe is.”

– Matt Ewertowski, a NOVA projektvezetője

Az általában pontosan meghatározott hagyományos gyártási eljárással szemben az additív gyártás nagyobb szabadságot biztosít az elektronikai tervezők számára. A 3D módszer nagyobb alkotói szabadságot nyújt a tervezőknek és a gépészmérnököknek, ezáltal ösztönözve a gyártási eljárás átalakítását, hogy az teljes egészében házon belül tudjon végbemenni.

Az ideális nyomathordozó kiválasztása

Függetlenül attól, hogy egy teljesen új innovációról vagy csupán meglévő elemek személyre szabásáról van szó, az anyagok, vagyis leginkább a nyomathordozó kulcsszerepet tölt be a gyártásban (a nyomathordozó egy, az anyagtudományban használt szakkifejezés, amely arra az anyagra utal, amelyre a tervező alkalmazni kíván egy funkciót vagy tervet).

Hagyományos NYÁK-nyomathordozók

Hagyományos gyártás során leggyakrabban az alábbi NYÁK-nyomathordozókat használjuk:

- FR4 – a legelterjedtebb NYÁK-anyagtípus egy 1,60 mm vastag, szálerősített, rétegelt epoxi anyag, amely lángálló (FR) tulajdonsággal rendelkezik. A nyolc rétegből álló üvegszálas anyag transzformációs (üvegesedési) hőmérséklete maximum 120–130 Celsius-fok. Vízfelvétele rendkívül csekély, igen jó szilárdság-tömeg aránnyal rendelkezik, és gyakran használják elektronikus szigetelőanyagként. Ha ezt az anyagot választjuk projektünkhöz, fontos észben tartanunk, hogy átmenő furatokat kell fúrni az anyagba (vagyis kétoldalú kártyára lesz szükségünk). Ezért FR4 kártya helyett érdemes lehet FR1 kártyát használnunk, mert az FR4 kártya megmunkálása során keletkező üvegszálpor káros lehet az egészségre. Megfelelő védőmaszk viselésével és porelszívás biztosításával természetesen megkerülhetjük ezt a problémát.

- FR1 – az FR4-hez hasonló kialakítású kártya, azonban üvegszál helyett papírból és fenolgyantából áll, így kevésbé költséges, és a gyártása is egyszerűbb. Ugyanakkor anyagából adódóan kevésbé ellenálló a hővel szemben, így megperzselődhet vagy eldeformálódhat, amikor az újraömlesztéses forrasztási eljárás vagy a hőkezelt vezetőképes tinta alkalmazása során felhevül. E kártyák másik hátulütője, hogy hagyományos NYÁK-előállítási paradigmákkal nem hozhatók létre átmenő viák a kétoldalú kártyákon, mert az FR1 kártyán nem lehet a furatokon keresztül plattírozni. A V-One NYÁK-nyomtató fúrótoldalékával azonban készíthetünk furatokat az FR1 kártyákba, majd szegecsekkel kialakíthatunk plattírozott átmenő furatokat, így használatba vehetjük a kártya mindkét oldalát.

Rugalmas nyomtatható elektronikus nyomathordozók

Íme néhány példa rugalmas nyomtatott elektronikus nyomathordozókra:

- Poliimid fólia (más néven Kapton) – ideális olyan alkalmazásokhoz, amelyek esetében szükség van arra, hogy a kártya ellenálljon a sugárzás, rázkódás vagy szélsőséges hőmérséklet okozta kedvezőtlen körülményeknek. Emellett jól használható minden olyan helyzetben, amikor fontos a helytakarékosság, például okosórák, okostelefonok, laptopok és airpodok esetében. Tökéletesen alkalmazható tehát viselhető elektronikai vagy mikroelektronikai eszközökben, ahol a méret és a tömeg nagyban befolyásolja a termék végső kinézetét és az általa keltett felhasználói élményt. Formázható, perforálható, metalizálható, és mivel mindkét oldalán laminálható, fémekhez, más filmrétegekhez és egyéb anyagokhoz köthető, vagy akár meg is tölthető, gyakorlatilag képes bármely igényt kielégíteni.

- Polietilén-tereftalát (PET) – erős, átlátszó és könnyű műanyag, amelyet széles körben hasznosítanak élelmiszerek és italok csomagolóanyagaként (például a 2 literes Coke palackban). A PET nem lép kémiai reakcióba a vele érintkezésbe kerülő anyagokkal, és teljes egészében újrahasznosítható. Nem lebecsülendő tulajdonság, ha figyelembe vesszük a NYÁK-ok előállítása során alkalmazott hagyományos rézmaratási eljárás toxicitását és károsító hatását. A PET sokkal költséghatékonyabb, mint a poliimid, de azért vannak hátrányai: maximális üvegesedési hőmérséklete mindössze 140–160 Celsius-fok, így kevésbé hőálló és formatartó.

Nyújtható nyomtatható elektronikus nyomathordozók

Korábban már említettük, hogy a nyújtható anyagok teljesen új megvilágításba helyezik az additív gyártást, mert lehetővé teszik a tervezők számára, hogy mind ez idáig megvalósíthatatlan dolgokat alkossanak. Például szövetet állítsanak elő vagy protézist készítsenek, ami az additív gyártás két népszerű alkalmazási területe az egészségügyben.

- A hőre lágyuló poliuretán (TPU) a poliuretán műanyagok egyik alosztálya, amely számos vonzó tulajdonsága – például átlátszóság, rugalmasság, zsír-, olaj- és kopásállóság – révén sikerrel alkalmazható a rugalmas elektronikában. Nyújthatóságának köszönhetően remek alapanyaga a viselhető elektronikai eszközöknek és a ruhaanyagoknak. A TPU-porokat emellett hasznosítják a 3D tintasugaras nyomtatásban és a lézeres szinterezési eljárásokban is.

- A polidimetil-sziloxán (PDMS) különösen jól alkalmazható nyomathordozóként olyan termékekben, amelyeknél fontos a nyúlékonyság. Ugyanakkor, mivel széles körben használják nyúlékonyságot igénylő alkalmazásokban, ráadásul kivételesen hőálló, átlátszó és környezetbarát anyag, nem egykönnyen juthatunk hozzá. Ennélfogva számos kutató inkább elkészíti saját PDMS-öntvényét. A PDMS-öntvény elkészítési módjának elsajátítása fogas feladat, de ha az ember belejön, már nem tűnik annyira bonyolultnak.

Módosított papírból készülő nyomtatható elektronikus nyomathordozók

Az utolsó alapanyagtípus a módosított papírból készülő nyomtatható elektronikus nyomathordozó, ami gyakorlatilag azt jelenti, hogy papírra nyomtatunk (amúgy is mindenkinek a papír ugrik be először, amikor nyomtatásról van szó). A papír azonban nem kifejezetten erős anyag, ezért magába szívhatja a vezetőképes festéket (a festékeket később még részletesen tárgyaljuk). E probléma áthidalása érdekében különféle bevonatos és megmunkált papírfajtákat fejlesztettek ki, lehetővé téve nyomathordozóként történő alkalmazásukat például okos termékcsomagolásokban, viselhető technológiákban és ruhaanyagokban.

Vezetőképes festékkel készített NYÁK-ok

A festék kiválasztása során meg kell hoznunk egy sor fontos döntést az alapján, hogy milyen célra készül maga az eszköz. Miután tisztáztuk az alkalmazási terület által támasztott követelményeket, kiválaszthatjuk a festéket.

Három fő festéktípus létezik:

- Nyomtatott — mintát rajzol a felületre.

- Kezelt — ahhoz, hogy a vezetőképes festék ténylegesen vezető anyaggá váljon, valamilyen módon kezelni kell, ez általában hővel történik.

- Vezetőképes — a funkcionális festék egy típusa, illetve olyan festékek, amelyek felhasználása túlmutat az esztétikai vagy strukturális követelményeken. Ezek a festékek útvonalat hoznak létre az elektronok számára, eljuttatva azokat A pontból B pontba.

Miből készülnek a vezetőképes festékek?

- Töltőanyag — ez a vezetőképes — jellemzően fémrészecskékből álló — anyag ruházza fel a festéket elektronikus tulajdonságokkal. Kiváló stabilitásának és a felhasználást megkönnyítő jellemzőinek köszönhetően a leggyakrabban használt töltőanyag az ezüst. A második leggyakrabban használt töltőanyag a réz, amelyet szubtraktív technikákkal, például maratással gyakran alkalmaznak hagyományos NYÁK-ok előállításához.

- Vivőanyag — minden egyéb anyag, amely közeget alkot a részecskék számára; ide sorolhatók a kötőanyagok, diszpergálószerek, oldószerek és adalékanyagok. A vivőanyagok teszik lehetővé, hogy folyjon, majd megszáradjon a festék, továbbá biztosítják a festék strukturális jellemzőit és rugalmasságát.

További információkat a vezetőképes festékekről a Voltera blogjában talál, amely átfogó képet ad a NYÁK-ok előállításához használt festékekről.

Nyomtatási eljárás

Miután sikerült kiválasztani a megfelelő anyagot és festéket, fontolóra veheti, hogy mely nyomtatási eljárással célszerű rányomtatni a vezetőképes festéket a választott anyagra. Melyik nyomtatási technológiát érdemes használnia? A nyomtatási eljárás kiválasztása során figyelembe kell venni a projekt méretét és hatókörét, a tanulási környezetet, a szükséges anyagokat, illetve azt, hogy a kártyát pusztán kísérletezés vagy egy késztermék kifejlesztése céljából készíti-e.

Szerencsére – akár egy megszokott kialakításról, akár egy határokat feszegető újításról van szó – a Voltera által biztosított alkotóelemekkel mindent elkészíthet a munkapadon. A Voltera által kínált eszközökkel és anyagokkal anélkül láthat neki a munkának, hogy bele kellene mélyednie az anyagtudományba. Nyomtatható festékeik például felgyorsítják a gyártási folyamatot úgy, hogy közben nem kell a nyomtatás részleteivel bajlódnia. Ajánlatukban szerepel egy azonnal használatba vehető asztali NYÁK-nyomtató, amellyel a felhasználó gyorsan nyomtathat áramköri kártyákat. A V-One nyomtató képes rajzolatot nyomtatni vezetőképes festékkel, átmenő furatokat és viákat fúrni, pontosan adagolni a forrasztópasztát és beépített fűtőegysége révén újraömleszteni az alkotóelemeket.

Tekintse meg az alábbi videót, amelyből megismerheti a V-One funkcióit, vagy görgessen az oldal aljára, és vásárolja meg most saját V-One NYÁK-nyomtatóját.

Nézze át az alábbi technológiákat, és válassza ki a használni kívánt nyomtatási eljáráshoz megfelelő festéket.

Tintasugaras nyomtatás

Valószínűleg a tintasugaras nyomtatás a legelterjedtebb módszer, és nem lőne bakot azzal a feltételezéssel, hogy működési elve hasonló az otthoni nyomtatóéhoz. A technológia digitális jellege az egyik legfőbb előnye, hiszen ezáltal adaptálható a nyomtatott elektronikához és általában a gyors prototípus-készítéshez. Ezzel az eljárással jelentősen csökkenthető a termék tökéletesítésére fordított idő, mivel a terv minden módosítása azonnal és plusz eszközök bevonása nélkül rányomtatható a kártyára. A technológia lényege, hogy a nyomtatófejen elhelyezett több száz apró fúvóka gyors egymásutánban apró tintacseppeket bocsát ki, amelyekből kirajzolódik a minta az nyomathordozón.

Előnyök:

- Nagy felbontású nyomtatás

- Alacsony agyagköltség

- Tervnyomtatás digitális fájl alapján

Hátrányok:

- Nagyobb ellenálló-képesség

- Előfordulhat törés vagy az áramkör hiányos nyomtatása

- A nem megfelelő tárolási körülmények ronthatják a minőségét

- Nehéz ráforrasztani az alkotóelemeket

- Magasak a nyomtatórendszer költségei

Megjegyzés: a tintasugaras nyomtatás alacsony viszkozitású és fémtartalmú tintát igényel – ami javítja a felbontást, azonban a végtermék elektromos teljesítménye alacsony, és mivel az anyagok nem szerepelnek az iparági szabványokban, a nagy volumenű gyártás nem kivitelezhető.

Jobb megoldást kínál a közvetlen írásos technológia, mert lehetővé teszi a szitanyomtatásban, a roll-to-roll technológiával stb. alkalmazott vezetőképes paszták használatát, amelyeket flexibilis NYÁK-ok tömeggyártása során alkalmaznak. Ezáltal a prototípusok jobban megfelelnek a szabványoknak és nagyobb mennyiségben gyárthatók.

Szitanyomtatás

Ez egy ősi technológia, amely napjainkra tért hódított az élet szinte minden területén: a mintás pólók nyomtatásától kezdve az additív elektronikai eszközök gyártásáig. A technológiai fejlesztéseknek köszönhető sokoldalúsága miatt a szitanyomtatás az egyik legismertebb gyártási eljárás. A szitanyomtatás során egy sűrűn szőtt hálós szövet segítségével vezetőképes festéket nyomtatunk a nyomathordozóra additív elektronikai eszközök készítéséhez. Amikor a kenőkést áthúzzuk a szitán, a szövet lyukait egy maszkolóanyaggal (vagy emulzióval) átjárhatatlanná tesszük, így ezeken a pontokon nem kerül festék a nyomathordozóra.

Előnyök:

- Anyagok széles körével kompatibilis

- Átlagos rétegvastagság: 10–35 µm

- Alacsony ellenálló-képesség

- Sokoldalú alkalmazás

- Alacsony kezdeti beruházási költségek

- Következetes és időtakarékos eljárás

- Nagy volumenű gyártás lehetősége

Hátrányok:

- Alacsony a felbontása (funkcióméret kb. 25–50 µm, de ez már a szitanyomtatási technológiában rejlő lehetőségek határát súrolja. Gyakorlatilag a kereskedelmi forgalomban kapható nyomtatók 200–300 µm felbontását tudja.)

- Magasak az eszközök és biztonsági berendezések költségei

- Nehéz kísérletezni az anyagokkal

- Sok hulladék keletkezik

Flexográfia

A flexográfia vagy „flexó nyomtatás” lényegében a magasnyomás korszerűsített változata, amellyel szinte bármilyen nyomathordozóra nyomathatunk, egyebek mellett műanyagra, celofánra, papírra, fémre és még sorolhatnánk. A flexó nyomtatás során rugalmas nyomólemezt rögzítünk gyorsan forgó hengerekre, a festék pedig apró lyukakon keresztül kerül a nyomathordozóra. Az eljárás előnyei és hátrányai gyakorlatilag megegyeznek a mélynyomáséval, mivel a két technológia között nagy a hasonlóság.

Előnyök:

- Jó megoldás nagy mennyiség nyomtatásához

- Nyomathordozó rugalmassága

Hátrányok:

- Kihívást jelent, mivel a technológia alkalmazása nem annyira egyértelmű, illetve ezt az eljárást még nem ültették át megfelelően a nyomtatott elektronikai iparba.

Mélynyomás

A mélynyomás lényege, hogy a nyomólemez felületén kialakított mélyedések alakítják ki a képet, ellentétben a dombornyomással, ahol a kép kiemelkedik a nyomólemez felületéből. Miután a lemezbe metszett vonalakkal elkészítettük a képet, a mélyedéseket kitöltjük festékkel, majd a lemezt ráhelyezzük a nyomathordozóra. Ezt követően a festék a mélyedésekből ráfolyik a nyomathordozóra.

Előnyök:

- Jó megoldás nagy mennyiség nyomtatásához

Hátrányok:

- Költséges (mivel az eljárás során a tervet lézersugár metszi a fémlemezbe, a tökéletesítési folyamat egyre költségesebbé válik)

- Nyomathordozók korlátozottsága

- Alacsony viszozitású vezetőképes festéket igényel

Aeroszolos nyomtatás

E nyomtatási eljárás során a vezetőképes festéket 1–5 mikrométeres cseppekből álló, sűrű permetté porlasztjuk, majd palackozott gázzal vékony sugárrá tömörítjük a cseppeket. Az eredmény egy nagy sebességű részecskesugár, amellyel a nyomathordozó felületétől számítva 2–5 mm-es távolságban nyomtathatunk.

Előnyök:

- Nagy felbontású minták

- Összetett formákra, például 3D tárgyakra nyomtatható

Hátrányok:

- Alacsony volumen, alacsony munkateljesítmény

- Nehéz elsajátítani az eljárást

- A növekvő anyagköltségek miatt szinte megfizethetetlen

Közvetlen írásos nyomtatás

A közvetlen írásos technika (más néven közvetlen extrudálással végzett 3D nyomtatás) során pneumatikus elemekkel, dugattyúkkal vagy csavarokkal fejtünk ki erőt és adagolunk a festékkazettából vezetőképes festéket a nyomathordozóra. A technológia megfelelő működéséhez 1–200 kcP (Pas) viszkozitású vezetőképes festék szükséges, a technológiai fejlődés azonban várhatóan kitolja majd ezeket a határértékeket. Általában jobban beválnak az ennél sűrűbb anyagok. Emellett ajánlatos olyan töltőanyagot választanunk, amely biztosítja a legjobb eredményt. A nagyobb ellenálló-képességű anyagokat igénylő feladatokhoz ezért gyakran használnak szént vagy ezüstöt.

Előnyök:

- Rendkívül jól adaptálható és rugalmas, bármely körülmény és felhasználási mód esetén remekül alkalmazható („bármi rányomtatható bármire”, amennyiben rendelkezünk a megfelelő eszközökkel – a tervet tartalmazó fájl, nyomtató, festék és nyomathordozó).

- Csak a választott területre kerül festék

- Hozzáférést biztosít a Z-tengelyhez

- Könnyen válthatók az anyagok

- Kevésbé költséges

- Egyszerűen adaptálható

- Jó felbontású

- Egyszerűen tökéletesíthető

Hátrányok:

- Méretezhetőség – nagy mennyiség nyomtatására nem alkalmas (ez esetben érdemes olyan eljárást választanunk, amellyel könnyen gyárthatunk nagy volument, például a szitanyomtatást).

Amennyiben többet szeretne tudni arról, hogy melyik festék válna be legjobban saját projektjében, illetve alaposabb tájékoztatást szeretne kapni a vezetőképes festékekről és a közvetlen huzalozású technológiáról, olvassa el a Voltera részletes útmutatóját, vagy lépjen kapcsolatba közvetlenül a Volterával. A Voltera munkatársai segítenek a megfelelő festék kiválasztásában és az egymásnak ellentmondó igények összeegyeztetésében. Matt Ewertowski, a NOVA projektvezetőjének szavaival élve: „a lényeg, hogy elérhetőbbé tegyünk anyagokat”.

Ajánlott termékek

NYÁK-nyomtató, V-ONE, Voltera

A V-One nyomtató képes pontosan adagolni a forrasztópasztát, átmenő furatokat és viákat fúrni, rajzolatot nyomtatni vezetőképes festékkel és integrált fűtőegysége révén újraömleszteni az alkotóelemeket. A Voltera V-One egy komplex kártyagyártási megoldás, amellyel lerövidíthető a fejlesztési ciklus és házon belül tarthatók a saját fejlesztésű technológiák.

Funkciók:

- Multifunkcionális, asztali kártyanyomtató.

- Egyszerű szoftvere révén könnyen használható.

- Komplex megoldást kínál a kártyagyártásra.

- Amellett, hogy rajzolatot nyomtat vezetőképes tintával, képes átmenő furatokat és viákat fúrni, pontosan adagolni a forrasztópasztát, és integrált fűtőegysége révén újraömleszteni az alkotóelemeket.

- Gyors termékfejlesztés – a Gerber fájl már a terv elkészítésének napján exportálható

A műszaki adatokról részletesebben az itt elérhető adatlapon tájékozódhat.