3D-printing åpner opp en helt ny verden innen elektronikk og går lenger enn det som tidligere var mulig.

Elektronikk er overalt, fra bærbare datamaskiner og smarttelefoner til digitale kamera og smartklokker. Men, ikke alle vet helt hvordan disse fungerer på innsiden og hvilket potensiale de egentlig har. For å fungere skikkelig trenger elektronisk utstyr ulike komponenter, som sensorer, kontakter, antenner og kretskort. Nå kan disse komponentene 3D-printes.

Med løsninger fra Voltera kan du skape komponenter ved bruk av ulike materialer, ting som ikke før var mulig – med kompatible materialer kan disse integreres på en ny måte.

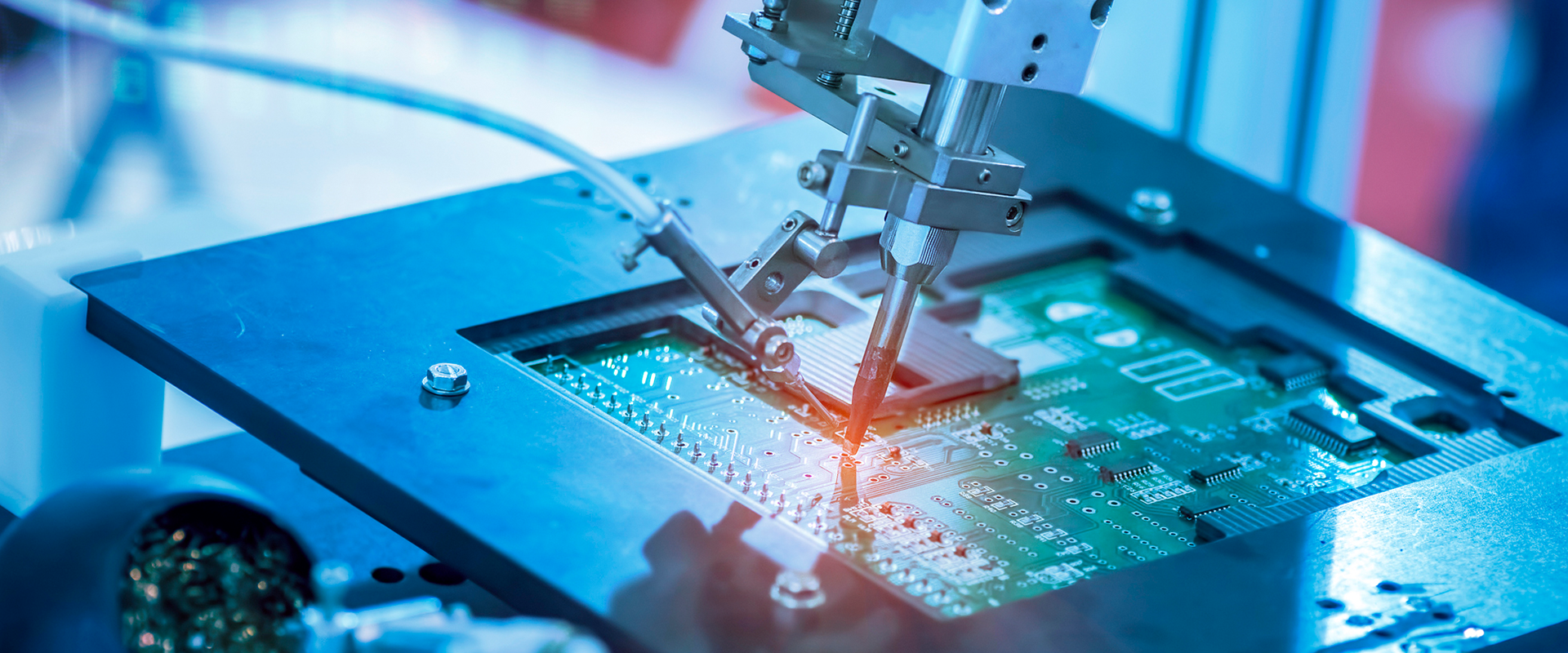

3D-printing innen prototyping av kretskort

3D-printing er populært i mange industrielle områder, og er en av de vanligste måtene å utvikle prototyper på. Men 3D-printing er så mye mer enn bare prototyping. 3D-printing av elektronikk gjør det mulig å lage ulike typer kretskort som kan programmeres og kobles til prototypene. Printet elektronikk og fleksibel hybridelektronikk (FHE) er to sektorer som fortsetter å vokse og som gjør det mulig å prototype og utvikle produkter internt, slik at man slipper å ta i bruk eksterne leverandører.

3D-printing av kretskort muliggjør mer fleksible design enn tradisjonelle kretskort. Designere kan nå eksperimentere med flere lag, geometri og former for å skape design man ikke kunne tidligere. Forskning, innovasjon og produktforbedringer er prosesser som stadig er i utvikling, og med 3D-printing kan man nå designe og teste komponenter i det samme øyeblikket man får en ny ide.

Det er flere fordeler knyttet til disse avanserte løsningene og disse overskrider tradisjonell prototyping.

Fordeler ved 3D-printing av kretskort

- Større designfleksibilitet, man kan f.eks. utvikle materialer som imiterer hudvev

- Mindre avfall, noe som betyr ‘grønnere’ elektronikk

- Reduserte produksjonskostnader

- Kort vei fra design til produksjon

- Nye funksjonaliteter

- Kompatible materialer og mulighet til å skreddersy produkter

Materialer for nye elektroniske produkter

Med kompatible materialer kan designere utvikle elektroniske produkter med nye, nyttige funksjoner.

Man kan nå printe ulike materialer, som karbon, halvledere, ledere og motstandsdyktige materialer for oppvarming, i nye former, på ulike typer materialer. Man kan f.eks. designe et material i gummi/med strekk med mekaniske egenskaper eller kroppsbåren teknologi som integreres i brukerens kropp. Dette var tidligere ikke mulig med tradisjonell prototyping.

“Det handler ikke om å gjøre ting billigere eller raskere, eller om å gjøre de potensielt grønnere, det handler om å legge til en ny funksjonalitet til elektronikk. Fra elektronikk som er kort i bokser på innsiden av telefonene våre til elektronikk som er tvetydige, forankret i den verden vi lever i – i strukturene av bygningene vi befinner oss i, klærne vi har på oss eller også huden vår.”

– Matt Ewertowski, produktansvarlig, NOVA.

Tradisjonelle produksjonsprosesser har ofte klare grenser, i motsetning til 3D-printing. Nå kan man endre produksjonsprosessen slik at den kan fullføres internt, noe som gir designere og ingeniører mye større kreativ frihet.

Velg av riktig materiale

Enten man har tenkt å utvikle et helt nytt produkt eller kun skal tilpasse eksisterende gjenstander er materialene, eller substratet, grunnleggende. Substrat er det tekniske ordet innen materialvitenskap for stoffet eller materialet som designeren har til hensikt å bruke en funksjon eller et design på.

Tradisjonelle kretskortsubstrater

I tradisjonell produksjon, brukes disse substratene for produksjon av kretskort:

- FRA – populært glassforsterket epoksylaminat, 1,60 mm tykk og flammebestandig. Maksimum glasstemperatur er 120 til 130C og materialet er laget av åttelags fiberglass. Det absorberer lite vann, har gode forhold mellom styrke og vekt, og brukes ofte som en elektrisk isolator. For gjennomføringen av ulike prosjekter, må man bore gjennom dette materialet for å lage hull. Her må man kanskje bruke et FR1-kort istedet, da FR4 produserer skadelig støv. Men med skikkelig verneutstyr og ventilasjon, er dette et problem man lett kan løse.

- FR1 – består av papir og fenolisk harpiks, noe som gjør at de er rimelige og enkle å lage. Dette gjør at de ikke er like varmebestandige. Ved lodding eller hvis man bruker termisk, ledende blekk kan disse svis eller deformeres. Dobbelsidige kort kan ikke produseres ved bruk av tradisjonell kretskortproduksjon da det ikke er mulig å plettere gjennom hull i FR1. Men, med PCB Printer V-One, er det mulig å bore ved hjelp av ekstra utstyr for å skape hull, og du kan bruke nagler for hullmontering.

Fleksible elektroniske substrater

Fleksible elektroniske substrater:

- Polyimidfilm, eller Kapton – ideell for tøffe applikasjoner hvor tilfeller av stråling, vibrasjon eller ekstreme temperaturer oppstår. Også ideell hvis plassbesparing er viktig, som bruk i smartklokker, smarttelefoner, bærbare PC-er og airpods. Dette substratet er derfor perfekt for kroppsbåren teknologi og mikroelektronikk, hvor størrelse og vekt er viktig for det ferdige produktet. Det kan formes, hullmonteres eller metalliseres, fordi det kan lamineres på begge sider, festes til andre metaller eller filmer, og også fylles inn – noe som gjør at det kan utvikles for alle behov.

- Polyetylentereftalat (PET) – sterk, gjennomsiktig og lett plast som ofte brukes i forpakning av mat og drikke. PET er et inert og fullstendig resirkulerbart materiale, og er foretrukket sammenlignet med de giftige skadene som kan oppstå ved konvensjonelle etsingsprosedyrer hvis man bruker kobber. PET er rimeligere enn polyimid, men det er likevel en ulempe: maksimumtemeperatur ligger mellom 140 til 160C, og det er ikke like termisk og dimensjonsstabilt.

Fleksible elektroniske substrater som kan strekkes

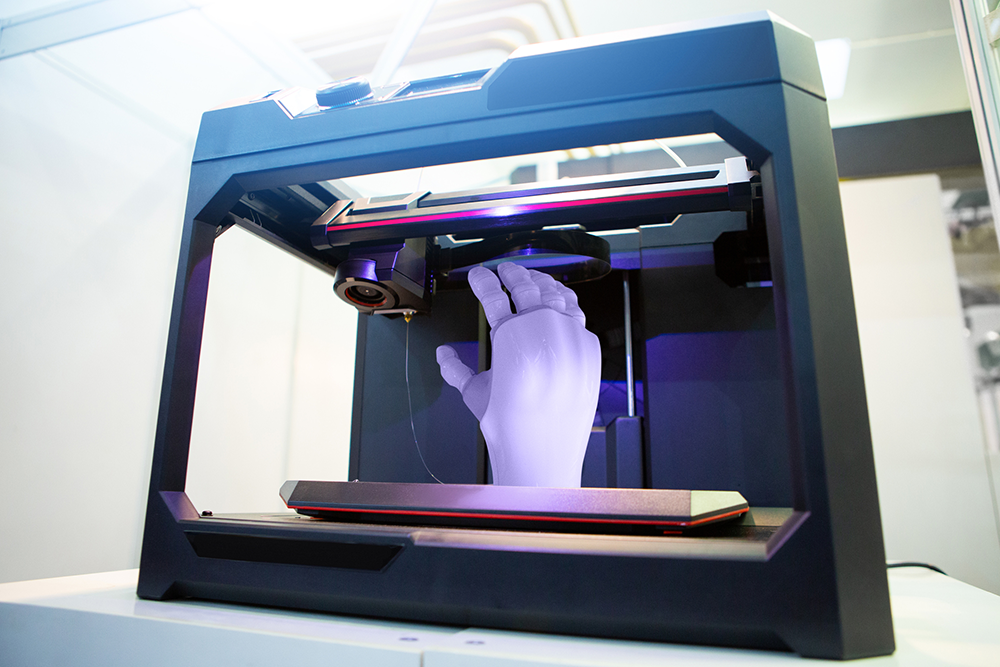

Strekkbare materialer, som vi nevnte tidligere, gir 3D-printing en helt ny dimensjon, og da spesielt i produksjon av hudvev og proteser.

- Termoplastisk polyuretan (TPU) er en underklasse av polyuretanplast som har en rekke ønskelige egenskaper for bruk i fleksibel elektronikk, inkludert gjennomsiktighet, fleksibilitet, fett- og oljebestandighet og slitestyrke. På grunn av sin strekkbarhet er det også et flott materiale for bærbar elektronikk og i tekstilsektoren. TPU-pulver brukes også i 3D-printing og lasersintringsprosedyrer.

- Polydimetylsiloksan (PDMS) er et substrat som er spesielt gunstig for gjenstander som må strekkes.Men på grunn av bruken i elastiske applikasjoner, sammen med den eksepsjonelle termiske stabiliteten, gjennomsiktigheten og biologiske kompatibiliteten, er det ikke et materiale som er lett å finne. Mange utviklere støper heller sin egen PDMS. Læringskurven for hvordan man støper PDMS kan være bratt, men når du først lærer det er det ikke så vanskelig.

Modifisert papir

Den siste typen er modifisert papir og dette handler om å printe på papir (noe som kan virke som den vanligste printemetoden). Men dette er ikke et spesielt robust materiale, noe som kan forårsake at ledende blekk absorberes (mer om blekk nedenfor). Flere belagte og behandlede papirer utvikles for å takle dette problemet, og disse kan brukes i smart-forpakning, kroppsbåren teknologi, og tekstiler.

Kretskort med ledende blekk

Det er grunnleggende å velge riktig blekk, og valget er avhengig av hva du vil at enheten din skal kunne oppnå.

For å gjøre blekket ledende går det gjennom tre trinn:

- Printes – legger til mønster på overflaten.

- Behandlet – for at ledende blekk skal bli til et ledende materiale, må det behandles, og dette foregår vanligvis med varme.

- Ledende materiale – brukes for andre grunner enn rent estetiske eller strukturelle krav og hovedjobben er å føre elektroner fra A til B.

Hva er ledende blekk laget av?

- Fyllemateriale – dette er den ledende substansen (metallpartikler) som gir blekket elektriske egenskaper. Sølv er vanligst, da det er svært stabilt og enkelt å bruke. Kobber ligger på andreplass og er ofte brukt for å lage tradisjonelle kretskort ved hjelp av teknikker som etsing.

- Transportør – dette er et begrep som omhandler alle andre stoffer som suspenderer partiklene dine, inkludert bindemidler, dispergeringsmidler, løsemidler og tilsetningsstoffer. Dette er en prosess som gjør at blekket kan flyte og tørkes, noe som gir det strukturelle egenskaper og fleksibilitet.

For å lære mer om ledende blekk kan du besøke Volteras blogg, for en omfattende gjennomgang av blekk som brukes i kretskort.

Printeprosessen

Etter valg av materiale og blekk kan du endelig velge hvilken printeprosess du vil bruke. Hvilken teknologi fungerer best for deg? Valg av prosess er avhengig av prosjektets omfang og størrelse, læremiljøet, materialene man trenger, og om man har tenkt å bruke det for en studie eller i utviklingen av et ferdig produkt.

Heldigvis, enten om man snakker om vanlige design eller noe utradisjonelt, kan du med komponenter fra Voltera gjøre alt fra arbeidsbenken. Voltera tilbyr verktøy og materialer, og man trenger ikke være ekspert. Voltera tilbyr kunder ledende blekk, noe som gjør produksjonsprosessen mye raskere. Voltera selger også V-One, en alt-i-én kretskortprinter som lar deg printe kretskort 24 timer i døgnet, 7 dager i uken. Den kan printe spor av ledende blekk, bore gjennom hull og microvia, nøyaktig dispensere loddepasta og omløpskomponenter med et innebygd varmeapparat.

Se videoen nedenfor for flere funksjoner eller bla til bunnen av siden for å kjøpe en nå.

Se de ulike teknologiene nedenfor og velg riktig blekk for dine prosjekter.

InkJet

InkJet er en av de vanligste metodene og dette er en teknologi printeren på hjemmekontoret ditt bruker. Fordi denne teknologien er digital kan den også tilpasses for printet elektronikk og rask prototyping. Gjentakelsestiden reduseres betydelig fordi eventuelle endringer i designet ditt kan printes umiddelbart uten behov for ekstra verktøy. I denne prosessen skytes ørsmå dråper ut fra hundrevis av dyser i rask rekkefølge og former et mønster på substratet.

Fordeler:

- Printing i høy oppløsning

- Lave materialkostnader

- Print design ved bruk av en digital fil

Ulemper:

- Høyere motstand

- Kan ødelegges, eller utsettes for ufullstendig kretsprinting

- Utsatt for dårlige oppbevaringsforhold

- Vanskelig å lodde komponenter på

- Høyere printekostnader

Notat: Inkjet krever at man bruker blekk med lav viskose og lavt metallinnhold – selv om dette hjelper med oppløsningen, i tillegg til at det ferdige produktet har dårlig elektrisk ytelse – er ikke materialet representativt med industristandarder og derfor ikke skalerbart.

Et bedre alternativ er såkalte direct-write da man kan disponere samme ledende fluss som brukes i silketrykk, roll 2 roll osv., som brukes i større produksjon av fleksible kretskort. Disse prototypene er mer representative og skalerbare.

Silketrykk

Dette er en eldgammel teknologi som har sine røtter i steinalderen. Siden da har den utviklet seg, men prinsippet er på mange måter den samme, og i dag brukes den i alt fra å trykke grafikk og mønster på t-skjorter til 3D-printing. Silketrykk er allsidig og er en av de mest kjente produksjonsprosessene, noe som har resultert i flere teknologiske fremganger. Ledende blekk printes på et substrat ved bruk av en finmasket duk. Når trykkplaten går over silken, blokkeres hullene i duken med et maskerignsstoff som stopper at blekket går over til substratet.

Fordeler:

- Kompatibelt med flere materialer

- Lagtykkelse mellom 10-35 µm

- Lavere mostand

- Allsidig

- Lav opprinnelig investering

- Konsekvent og sparer tid

- Skalerbar

Ulemper:

- Lav oppløsning (funksjonsstørrelse på rundt 25-50 µm, selv om dette tøyer grensene. Typisk 200-300 µm fra en kommersiell printer)

- Dyre verktøy og sikkerhetsutstyr

- Vanskelig å eksperimentere med materialer

- Materialavfall

Fleksografi

Fleksografi, også kjent som ‘flexo printing’, er et moderne boktrykk som kan printe på nesten alle substrater, som plast, cellofan, papir og metall. Ved å montere en fleksibel printeplate på hurtigdreiende sylindre overføres blekket til små hull på substratet.

Fordeler:

- Enkelt å printe i høye volum

- Fleksible substrater

Ulemper:

- Kan være noe krevende da dette ikke er en teknologi som har utviklet seg betraktelig

Dyptrykk

Dyptrykk er en prosess der bildet skapes i fordypninger på overflaten av trykkplaten, i motsetning til høytrykk der bildet løftes fra overflaten av trykkplaten. Etter at sporene på platen er etset for å lage bildet, fyller du fordypningene med blekk, setter platen ned på underlaget, og blekket blir avsatt på underlaget fra fordypningene.

Fordeler:

- Enkelt å printe i høye volum

Ulemper:

- Denne metoden er avhengig av en laser for å etse designet på en metallplate, gjentakelser øker kostnadene

- Begrenset bruk av substrater

- Trenger ledende blekk med lav viskose

Aerosol

Ledende blekk omvandles til en tykk duggtåke, 1 til 5 mikrometer. Ved hjelp av gasser forvandles denne til en kraftig partikkelstrøm ved hjelp som kan printe fra 2 til 5 mm på substratoverflaten.

Fordeler:

- Mønster i høy oppløsning

- Kan printe kompliserte former, som 3D-gjenstander

Ulemper:

- Lavt volum, lav gjennomstrømming

- Bratt læringskurve

- Dyre materialkostnader

Direct Write

Direct-write, også kjent som 3D-printing via direkte ekstrudering, er en teknikk som påfører kraft og dispenserer ledende blekk fra en patron ved hjelp av pneumatikk, stempler eller skruer. Man må bruke et ledende blekk i klasse 1-200 kcP (Pa·s) for at denne teknologien skal fungere, selv om utviklinger har ført til at disse grensene har utvidet seg. Vanligvis vil tykkere blekk også fungere. Du bør også velge et fyllemateriale som gir deg de beste alternativene. For oppgaver som trenger materialer med høyere motstand, brukes ofte karbon og sølv.

Fordeler:

- Ekstremt tilpasningsdyktig og fleksibelt, og kan brukes til alt.

- Fyller kun på blekk i områdene du har valgt

- Tilgang til z-akse

- Enkelt å endre materialer

- Rimeligere

- Enkel å tilpasse

- God oppløsning

- Enkelt å gjenta

Ulemper:

- Skaleringsmuligheter – printing i høyere volum er ikke mulig (velg heller silketrykk)

For å se hvilke blekk som passer for dine prosjekter, lære mer om ledende blekk og direct-write, les denne guiden fra Voltera eller kontakt Voltera direkte. De vil hjelpe deg å velge blekk og hjelpe deg utvikle noe unikt. Ifølge Matt Ewertowski, produktansvarlig hos NOVA, handler det om “å gjøre materialer mer tilgjengelige”.

Anbefalte produkter

Kretskortprinter, V-One, Voltera

V-One kan printe spor av ledende blekk, bore gjennom hull og microvia, nøyaktig dispensere loddepasta og omløpskomponenter med et innebygd varmeapparat. Voltera V-One er en alt-i-ett-løsning for produksjon av kretskort som holder utviklingssyklusen igang og IPen din fullstending intern.

Egenskaper:

- Stasjonær, multifunksjonell kretskortprinter.

- Enkel å bruke med enkel programvare.

- En alt-i-ett-løsning for kortproduksjon.

- V-One kan printe spor av ledende blekk, bore gjennom hull og microvia, nøyaktig dispensere loddepasta og omløpskomponenter med et innebygd varmeapparat.

- Rask gjentakelse gjør at du kan eksportere Gerber-filen samme dag som du fullfører designet ditt.

Les spesifikasjonene i databladet her.