La modeste armoire électrique est un pilier de toute installation de machines industrielles. Utilisées à l’origine pour abriter des relais, fusibles, appareillages de commutation et simples contrôleurs, les armoires sont en train de se transformer. Avec la naissance de l’internet industriel des objets (IIoT), de l’industrie 4.0 et d’autres améliorations de l’efficacité opérationnelle, les armoires électriques sont les lieux de prédilection pour y placer tous les nouveaux composants et systèmes d’automatisation. Cependant, l’espace requis pour les machines dépasse celui qui est disponible. L’espace disponible dans les usines étant limité, cela ouvre la porte à plusieurs avancées technologiques pour faire face à l’immense pression exercée pour faire entrer davantage de dispositifs de contrôle industriel dans un espace d’armoire fixe. Cet article souligne les raisons pour lesquelles une approche plus stratégique est nécessaire pour contrôler l’utilisation des armoires.

Table of Contents

- Le monde changeant du contrôle industriel

- L’espace dans les usines : une ressource rare

- Les défis des armoires électriques

- L’avenir de la conception des armoires et panneaux électriques industriels

- Optimisez les performances des armoires électriques et gagnez en espace grâce à une approche de conception structurée.

Le monde changeant du contrôle industriel

Les usines et les processus de fabrication modernes sont de plus en plus automatisés et fortement optimisés. La technologie opérationnelle (OT) est au cœur même de ces améliorations. Les processus de production font couramment appel à des systèmes de traitement par vision pour détecter, par exemple, l’alignement correct des étiquettes sur les bouteilles et la mise en place correcte des boîtiers. Les processus de traitement par vision en temps réel et les réseaux neuronaux d’apprentissage automatique permettent des taux de rendement élevés et une utilisation accrue des actifs. Les robots et l’utilisation collaborative des robots sont également monnaie courante, ce qui accroît le besoin de déploiement de la technologie dans l’environnement de fabrication.

L’espace dans les usines : une ressource rare

Si les améliorations de l’efficacité opérationnelle de l’IIoT et de l’OT peuvent apporter des avantages considérables, elles créent quelques défis de mise en œuvre pour la gestion des usines. L’espace au sol des usines est toujours limité, la priorité étant accordée à l’accueil des actifs de production. Cependant, qu’en est-il de l’endroit où placer l’équipement de contrôle ? Dans le passé, chaque élément de la machine se voyait généralement attribuer un espace pour une seule armoire électrique. Les installations IIoT dépendent fortement des systèmes électroniques, des capteurs et des actionneurs pour fonctionner efficacement. Les concepteurs d’armoires et de panneaux électriques doivent désormais prendre en compte le traitement de la vision et de l’image, les systèmes de maintenance prédictive, les commutateurs de mise en réseau et les alimentations. L’automatisation met en évidence la nécessité de se conformer aux normes de sécurité fonctionnelle telles que les normes CEI61508 et CEI62061. Le respect des réglementations en matière de sécurité électrique, de compatibilité électromagnétique (CEM) et d’immunité électromagnétique (IEM) requiert également une attention particulière. N’oubliez pas les modules de conversion de puissance, les entraînements de moteur, les contrôleurs logiques de processus et les dispositifs de commutation électrique ; ils doivent tous être pris en compte.

À mesure que la technologie de l’automatisation industrielle progresse, la gestion de la production peut adopter de nouveaux concepts et de nouvelles tendances du marché. Les jumeaux numériques sont une tendance récente qui prend de l’ampleur et s’inscrit dans le prolongement de l’industrie 4.0 et de l’IIoT. Les jumeaux numériques sont essentiellement une réplique d’une chaîne de production physique. Outre leur utilisation pour le contrôle des performances de l’usine, les jumelles constituent une plateforme numérique permettant de simuler et de modéliser différentes techniques et scénarios de production.

Les nouvelles technologies exercent une pression supplémentaire sur l’espace des armoires et des panneaux, d’où la nécessité d’une approche structurée pour optimiser l’espace disponible.

Les défis des armoires électriques

Que doit-il y avoir à l’intérieur de l’armoire ou du panneau ?

Pour les architectes de systèmes industriels, essayer de trouver de l’espace pour un autre équipement de contrôle n’est que le premier défi. La conception d’un nouveau panneau exige que le constructeur examine soigneusement les types et le nombre de dispositifs à inclure. Existe-t-il un regroupement logique de ces éléments en fonction de leur fonction ou de leur taille physique ? Qu’en est-il de la connectivité avec d’autres modules et contrôleurs ? Peut-être que le fait de placer des pièces spécifiques à proximité les unes des autres permet de réduire la complexité du câblage. De même, le regroupement d’appareils de même profil de hauteur permet d’optimiser l’espace disponible.

Éviter les problèmes de gestion thermique

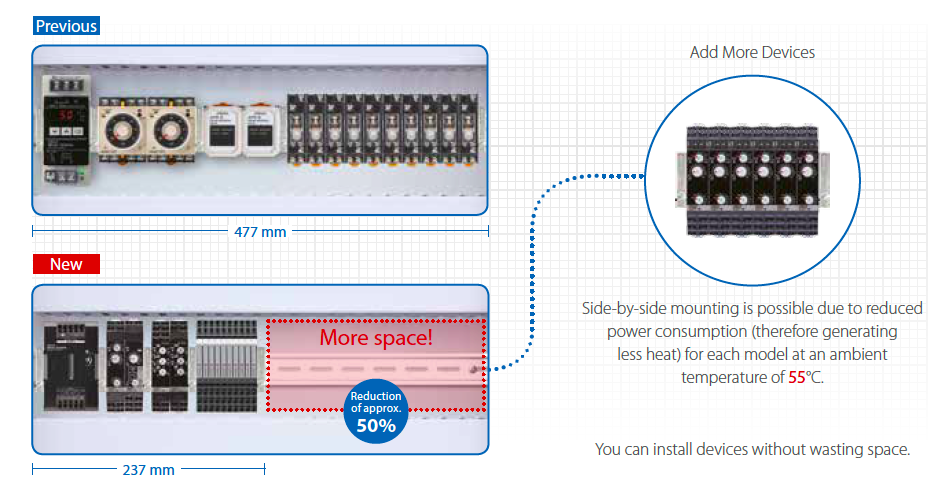

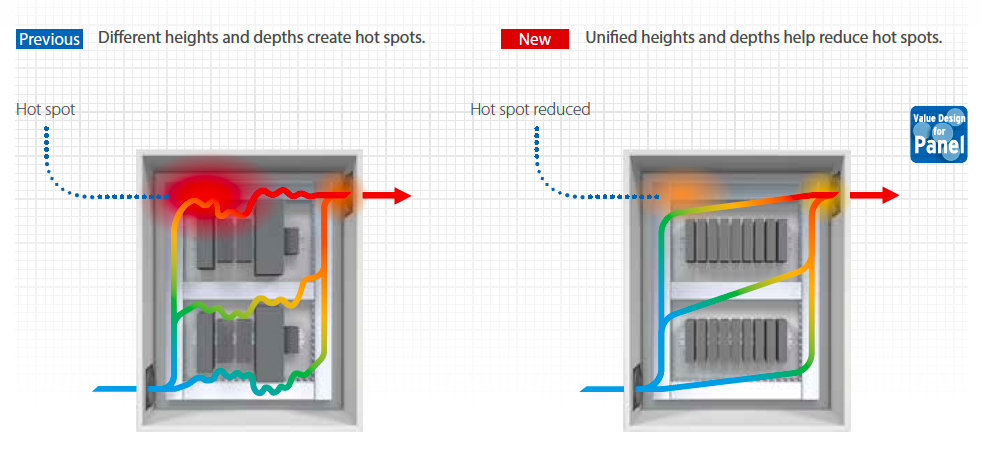

En dressant la liste des contrôleurs, modules et dispositifs, notez les distances minimales d’espacement recommandées par le fabricant, si elles sont indiquées. L’une des principales raisons de ce facteur est la gestion thermique, car la dissipation de la chaleur devient essentielle dans une armoire très compacte. Certaines installations peuvent générer plus de chaleur que d’autres ; les blocs d’alimentation, par exemple, peuvent dégager quelques watts de chaleur même s’ils sont très efficaces. Plusieurs éléments produisant de petites quantités de chaleur peuvent créer un point chaud dans l’armoire, ce qui peut avoir un impact sur d’autres éléments de l’équipement.

Certaines armoires électriques peuvent nécessiter un refroidissement par air forcé, ce qui impose des contraintes supplémentaires sur l’espace disponible. Le choix de dispositifs de commande spécialement conçus pour minimiser la quantité de chaleur perdue rayonnée et adaptés à un montage côte à côte dense améliore l’utilisation de l’espace.

Gestion des câbles : éviter la confusion des câbles

Il se peut que l’on ne prête pas suffisamment attention aux problèmes de gestion des câbles lors de l’installation. L’accessibilité, l’identification et l’acheminement des câbles sont des facteurs critiques tout au long du cycle de vie du bien de production. L’identification claire des câbles et des méthodes de fixation pratiques garantissent le bon déroulement des tâches d’entretien. En outre, selon le diamètre et le type de câble, les rayons de flexion minimums du câble doivent être soigneusement pris en compte, ce qui est particulièrement important pour les câbles optiques. L’acheminement des câbles de signaux non blindés à basse tension d’un capteur analogique le long de câbles à haute puissance, de commandes de moteur, par exemple, peut entraîner l’induction de transitoires à haute tension sur les entrées du capteur, ce qui entraîne un comportement erratique du système.

L’augmentation récente de la popularité des terminaisons de câble push-in permet d’accélérer le câblage lors de l’installation. Les connecteurs à ressort offrent une connexion pratique, sans outil et fiable pour les conducteurs solides ou les câbles préassemblés avec embouts. Les forces d’insertion sont minimisées, ce qui réduit les contraintes sur le câble, tout en maximisant la rétention et la prévention contre l’arrachement.

Conformité aux normes : sécurité électrique et fonctionnelle

Les équipements conçus pour le domaine industriel doivent être conformes aux normes de sécurité en vigueur. Cette exigence protège les travailleurs et les machines de production contre les dommages. Les normes internationalement reconnues stipulent les distances de séparation sûres pour les bornes haute tension, les courants de fuite maximums et les tensions d’isolation électrique minimums. Pour les circuits électriques utilisés à proximité potentielle de substances explosives ou inflammables, des règles de protection intrinsèque s’appliquent.

Les évaluations des risques et les normes de sécurité fonctionnelle définissent la probabilité et la gravité des accidents survenant en raison d’un dysfonctionnement de l’équipement. Ces normes de sécurité s’appliquent à un système dans son ensemble, y compris les logiciels. Les dispositifs à semi-conducteurs utilisés dans les systèmes d’automatisation industrielle comportent de plus en plus de fonctions de sécurité fonctionnelle. Les relais à contacts forcés sont des exemples de dispositifs de protection électromécaniques.

Conformité et immunité électromagnétique (CEM/IEM)

Le domaine industriel est électriquement bruyant. Les onduleurs haute fréquence, les entraînements de moteurs à commutation rapide et les moteurs de forte puissance créent un environnement qui impose l’utilisation d’équipements conformes aux normes CEM et IEM. Des normes telles que la norme CEI61000 et la directive CEM 2014/30/UE recommandent également une distance de séparation minimale entre les câbles réseau et les conducteurs d’alimentation. Il est conseillé aux architectes de systèmes et aux concepteurs d’armoires de vérifier la conformité des informations sur les produits et des fiches techniques des fabricants.

L’avenir de la conception des armoires et panneaux électriques industriels

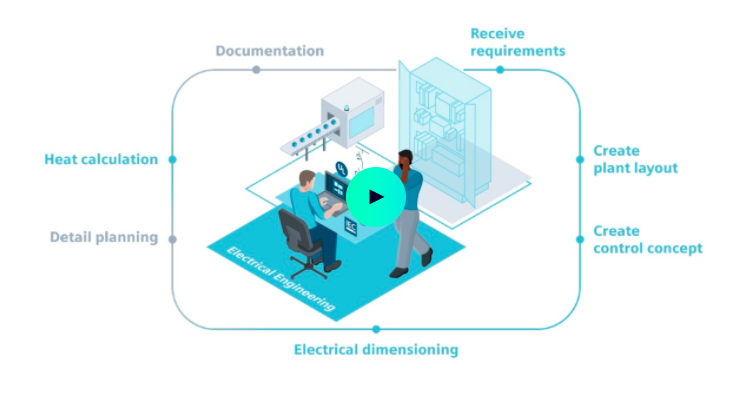

Avec de nombreuses considérations de disposition et de conception, la tâche du constructeur de panneaux est décourageante. Cependant, les fournisseurs d’armoires électriques proposent désormais un ensemble complet d’outils de planification et de configurateurs 3D et de systèmes numériques qui facilitent les complexités de la conception des panneaux. Les ressources de conception 3D, y compris les modèles 3D des nombreux dispositifs et systèmes placés dans l’armoire, permettent à l’architecte des systèmes de visualiser différentes possibilités d’agencement avant de sélectionner rapidement la disposition optimale. Une fois la configuration sélectionnée, l’application de conception peut modéliser le profil thermique et le dimensionnement électrique. Les architectes peuvent également compiler facilement la documentation nécessaire ainsi que les certifications de conformité. La figure 1 illustre un exemple de processus utilisant le flux de travail de conception de panneaux électriques de Siemens.

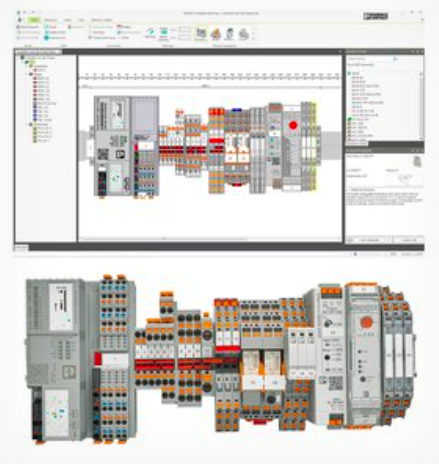

Phoenix Contact propose son logiciel de conception d’armoires PROJECT pour la gamme COMPLÈTE de dispositifs, modules et systèmes d’armoires et de panneaux de la société, voir Figure 2.

Cette application comprend une interface utilisateur simple et personnalisable qui est intuitive pour le concepteur. Une liste détaillée des pièces peut être créée en temps réel, et une commande en ligne peut être passée lorsqu’elle est prête. Les fichiers de conception peuvent être utilisés avec les logiciels CAE/CAD les plus courants, ce qui rend le processus aussi transparent que possible. Grâce à l’interface utilisateur visuelle, les appareils et modules à rail DIN sont rapidement réalisés pour que les architectes puissent voir comment progresse l’agencement de l’armoire.

À mesure que l’innovation IIoT et Industrie 4.0 se poursuit, de nouveaux dispositifs à plus faible consommation et plus économes en énergie ouvrent des possibilités de gagner un espace considérable dans les armoires et panneaux électriques. Le montage côte à côte de composants à faible consommation et à haut rendement optimise l’espace disponible, voir la figure 3.

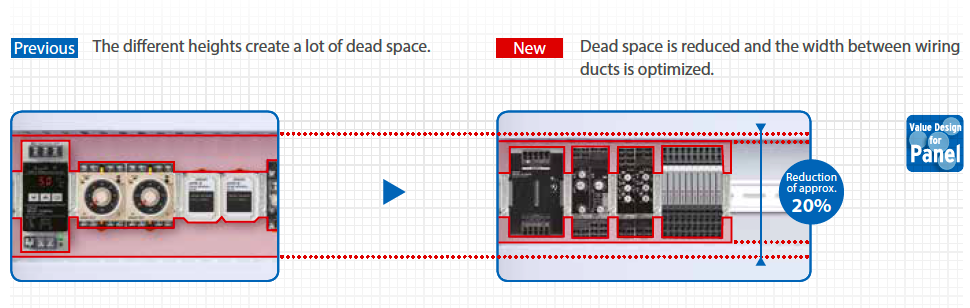

Les fabricants rationalisent également les dimensions de leurs appareils avec le même profil de hauteur, ce qui permet d’économiser de l’espace mort supplémentaire, voir la figure 4.

Un autre avantage important des appareils ayant la même hauteur est que le flux d’air autour de l’armoire est moins perturbé et plus uniforme, comme l’illustre la figure 5. Les points chauds sont donc moins susceptibles de se produire.

Pour une conception réussie des armoires et des panneaux, Phoenix Contact recommande une approche axée sur cinq domaines fonctionnels : fiabilité de l’alimentation, connectivité et commutation, automatisation, réseaux et E/S, sécurité et productivité de l’atelier. Chaque domaine est ensuite subdivisé en catégories pertinentes.

Par exemple, le sujet “Automatisation, réseaux et E/S” couvre la convergence des topologies de réseau, l’accès à distance, l’échange de données et la collecte de données en temps réel. La figure 6 met en évidence l’alimentation en ligne COMPLETE de Phoenix Contact, les commutateurs Ethernet et les appareils LAN sans fil montés sur rail DIN.

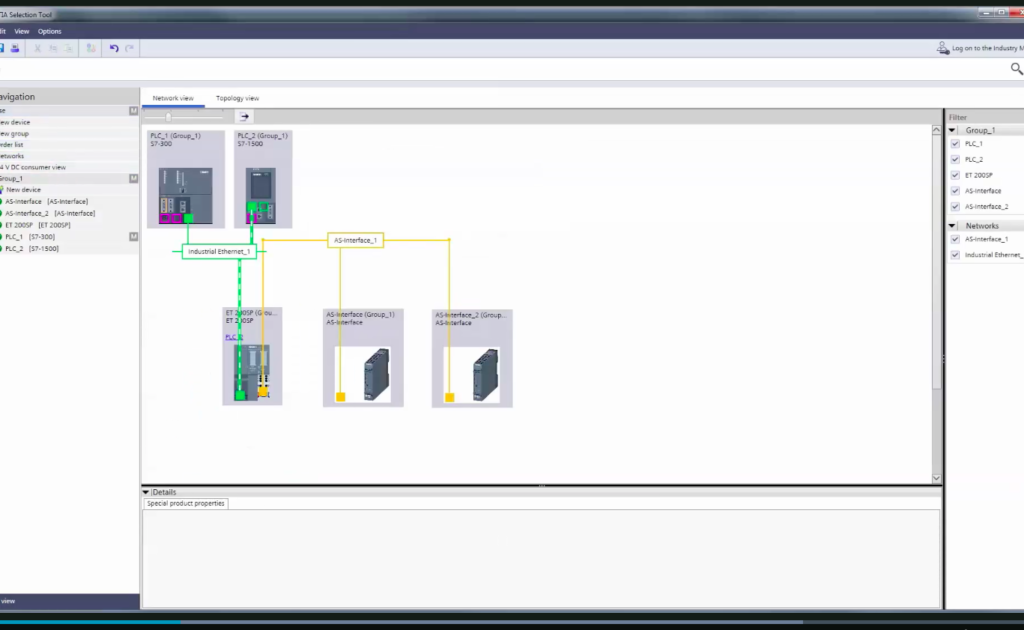

Siemens fait la promotion de son outil de sélection TIA (total integrated automation), voir la figure 7. Couvrant la gamme complète des composants, dispositifs et systèmes d’automatisation de Siemens, la configuration et l’agencement d’une armoire ou d’un panneau sont considérablement simplifiés, et aucune connaissance technique n’est requise.

Optimisez les performances des armoires électriques et gagnez en espace grâce à une approche de conception structurée.

L’espace disponible dans les usines étant limité, l’optimisation de la conception et de la disposition interne des armoires et panneaux électriques est primordiale. Pour améliorer l’efficacité opérationnelle, il faut déployer davantage de technologies, ce qui confronte l’architecte de systèmes industriels à de multiples défis de conception. L’adoption d’une approche structurée de la sélection, du placement des composants et de la documentation permet de simplifier les nombreuses tâches. Les principaux fournisseurs de systèmes d’automatisation industrielle proposent des ressources complètes de conception visuelle en 3D, de disposition des composants et de configuration qui facilitent considérablement ces tâches complexes.