Det beskjedne styreskapet er en grunnleggende del av industrielle maskininstallasjoner. Det ble først brukt til å huse releer, sikringer, brytere og enkle styringer, men dette skapet går nå gjennom flere endringer. Nå som de industrielle tingenes internett (IIoT), Industry 4.0 og andre operasjonelle effektivitetsforbedringer kommer på banen, har styreskap blitt viktig for å plassere alle nye automasjonskomponenter og systemer. Men, plassen maskineriet trenger overskrider det som faktisk er tilgjengelig. Knapp plass på fabrikkgulvet åpner dørene for flere teknologiske utviklinger for å kunne håndtere det å få plass til flere industrielle kontrollenheter på en fast plass. I denne artikkelen går vi gjennom hvorfor en strategisk tilnærming til styreskap er nødvendig.

Industriell kontroll, en verden i stadig endring

Moderne fabrikker og produksjonsprosesser automatiseres og optimaliseres stadig. Operasjonell teknologi (OT) ligger ved kjernen av disse forbedringene. Produksjonsprosesser bruker rutinemessige systemer for bildeprosessering for å finne korrekt justering av merker på flasker og om kabinettet er riktig festet. Sanntids bildeprossesering og maskinlæring av nøytrale nettverk tillater høye gjennomstrømingsnivåer og økt utnyttelse av utstyr. Roboter og samarbeid med roboter er også vanlig, noe som øker behovet for utvikling av teknologiene man bruker i produksjonsmiljøer.

Fabrikkgulv; en knapp ressurs

Selv om operasjonelle effektivitetsforbedringer av IIoT og OT kan gi betydelige fordeler, skaper dette implementasjonsutfordringer for fabrikkledelsen. Plassen på fabrikkgulvet er alltid knapp, og prioriteten er først og fremst å huse produksjonsutstyr. Men hvor skal man plassere styringsutstyret? Tidligere var det vanlig at hver del av en maskin ble plassert i et enkelt styringsskap. IIoT-installasjoner er avhengig av elektroniske systemer, sensorer og aktuatorer for å kunne fungere effektivt. Kabinett- og kontrollpaneldesignere må nå også ta hensyn til bildeprosessering, prediktive vedlikeholdssystemer, nettverks-switcher og strømforsyning. Automasjon understreker behovet for etterlevelse av funksjonelle sikkerhetsstandarder som IEC61508 og IEC62061. Etterlevelse av elektrisk sikerhet-, elektromagnetisk kompatibilitet- (EMC), og elektromagnetisk immunitetsregelverk (EMI) krever også nøyaktighet. Glem heller ikke strømkonverteringsmoduler, motordrivere, logiske prosesskontrollere, og elektrisk koblingsutstyr – disse må man også ta hensyn til.

Ettersom industriell automasjonsteknologi fortsetter å utvikle seg, må produkthåndtering omfavne nye konsepter og markedstrender. En trend som har blitt mer populær i senere tid, som følger i fotsporene til industry 4.0 og IIOT, er digitale tvillinger. Enkelt forklart er digitale tvillinger kopier av en fysisk produksjonslinje. Digitale tvillinger brukes også for å overvåke fabrikkytelse, og de har en digital plattform for simulasjon og modellering av ulike produksjonteknikker og -scenario.

Men teknologier fortsetter å sette press på skap- og panelplassen, noe som øker behovet for en strukturell tilnærming for å optimalisere plassen som er tilgjengelig.

Utfordringer knyttet til styringsskap

Hva trenger man å ha inne i et skap eller panel?

For industrielle systemarkitekter, er den første utfordringen å finne plass til nytt kontrollutstyr. Å designe et nytt panel krever at arkitekten vurderer de ulike typene og antall enheter som må inkluderes. Tilhører de en logisk gruppering når det kommer til funksjon eller fysisk størrelse? Hva med tilkobling til andre moduler og styringer? Lokalisering av ulike nærliggende deler kan være fordelsaktig for å redusere komplekse kabelsystemer. Å gruppere enheter med samme høydeprofil kan også være med på å få mest ut av den tilgjengelige plassen.

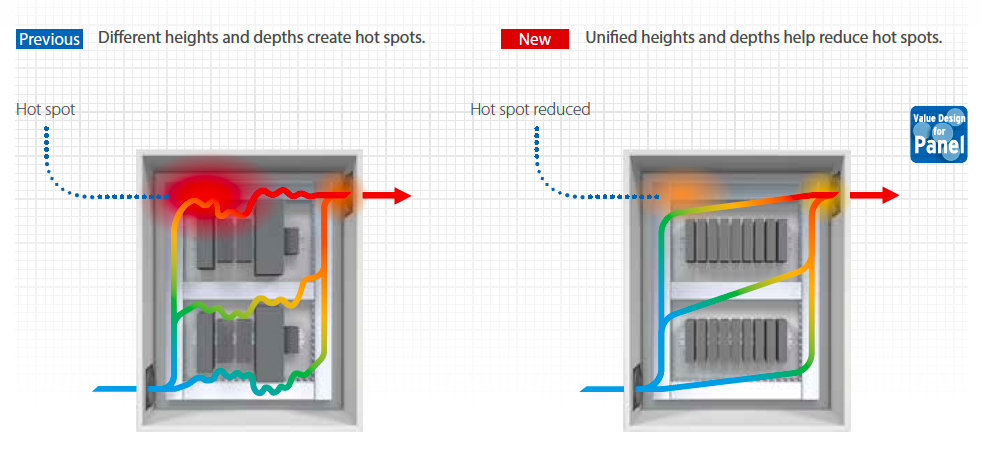

Unngå problemer med håndtering av varme

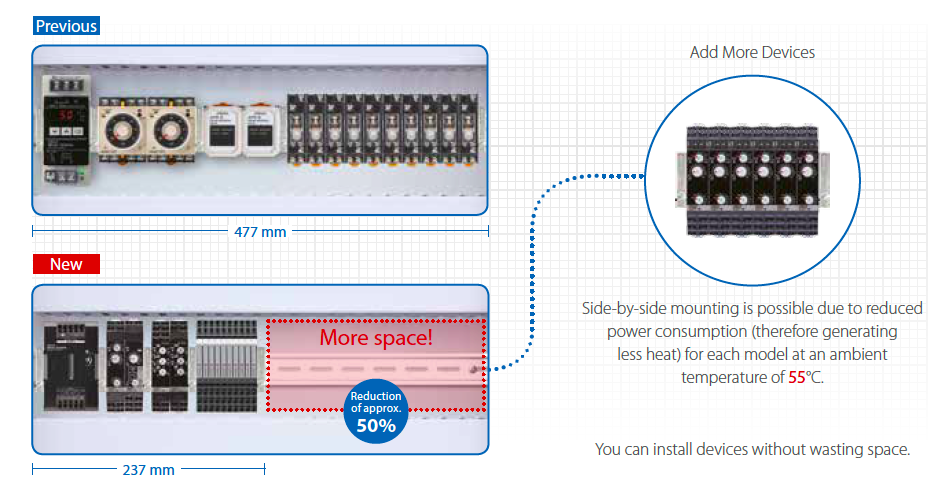

Når du lager en liste over kontrollere, moduler og enheter, lag et notat av hva produsenten anbefaler når det kommer til minimums plassavstander, hvis informasjonen er tilgjengelig. En hovedgrunn for denne faktoren er håndtering av varme, fordi varmespredning er viktig i et tettpakket skap. Noen enheter kan generere mer varme enn andre; strømforsyninger, for eksempel, kan gi fra seg flere watt selv om de er svært effektive. Flere produkter produserer også varme som kan lage et ‘hot spot’ inne i kabinettet, noe som potensielt kan påvirke annet utstyr.

Noen styringsskap trenger kanskje luftkjøling, som igjen påvirker den tilgjengelige plassen. Å velge kontrollenheter som er designet spesielt for å begrense spillvarme og som egnes for tett side-ved-side-montering forbedrer plassytelsen.

Kabelhåndtering; ikke la kablene gå i surr

Under installasjonen kan det være lett å glemme og tenke på de ulike utfordringene som er knyttet til kabelhåndtering. Kabeltilgjengelighet, identifikasjon og ruting er kritiske faktorer som er med på å bestemme livstiden til produksjonsutstyr. Tydelig kabelidentifikasjon og enkle festemetoder vil sørge for at vedlikeholdsoppgaver går raskt og smidig for seg. Avhengig av kabeldiameter og type, må man også tenke på minimum bøyningsradius for kabelen, noe som er svært viktig for optiske kabler. For ruting av uskjermede signalkabler med lavspenning fra en analog sensor langs høystrømskabler, motordrivere for eksempel, kan resultere i at overgangsspenninger fremkalles på sensorinngangen, som igjen resulterer i uforutsigbar systemoppførsel.

Innstikksterminaler har blitt mer populært i senere tid og disse gjør kabler raskere å installere. Fjærbelastede tilkoblinger gir en enkel, pålitelig og verktøyfri kobling for solide ledere eller forhåndsmonterte kabler med endehylser. Inføringskraften minimeres, noe som reduserer stress på kabelen, men som samtidig maksimerer feste og hindrer uttrekking.

Etterlevelse av standarder; elektrisk og funksjonell sikkerhet

Utstyr som er laget for industrielle formål må samsvare med ulike sikkerhetsstandarder. Dette er et krav som beskytter arbeidere og maskineri fra skade. Standarder som er internasjonelt anerkjent fastsetter seperasjonsavstander for høyspenningsterminaler, maksimums lekkasjestrøm og elektrisk isolasjonsspenning. For elektriske kretser som brukes nær eksplosive eller brannfarlige stoffer gjelder beskyttelsesregelverk.

Funksjonelle risikovurderinger og standarder definerer hvor sannsynlig og hvor alvorlig en ulykke som følge av utstyrssvikt kan være. Disse sikkerhetsstandardene gjelder for systemet i en helhet, inkludert programvare. Halvleder-utstyr som brukes i industrielle automasjonssystemer har stadig oftere funksjonelle sikkerhetsfunksjoner. Eksempler på elektromekanisk beskyttelsesenheter inkluderer tvangsstyrte releer.

Elektromagnetisk konformitet og immunitet (EMC/EMI)

I industrielle applikasjoner er det ofte mye elektrisk støy. Høyfrekvens invertere, motordrivere med rask kobling, og høystrømsmotorer bidrar alle sammen for å skape et miljø som dikterer hvilket utstyr som møter de relevante EMC- og EMI-standardene. Standarder som IEC610000 og EMC-forskriften 2014/30/EU anbefaler også minimums seperasjonsavstand mellom nettverkskabler og strømledere. Det anbefales at systemarkitekter og utviklere av styringsskap sjekker produktinformasjonen fra produsenten og datablad for å se at disse er i samsvar med regelverket.

Fremtidens industrielle styringsskap og tavler

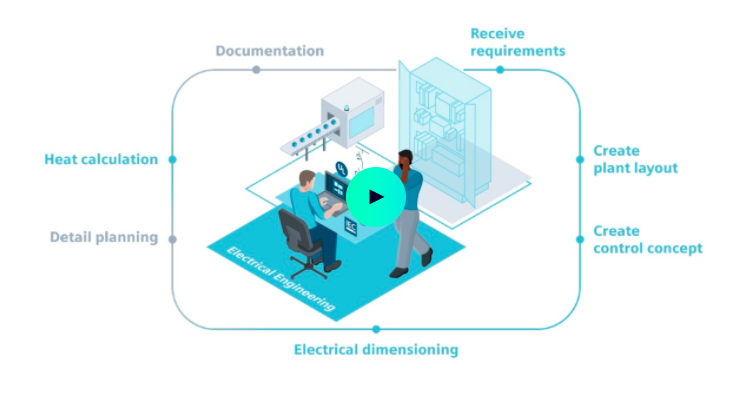

Det er mye man må tenke på når det kommer til oppsett og design, og tavlearkitekten har en stor jobb foran seg. Leverandører av styringsskap tilbyr nå et detaljert sett av planleggingsverktøy, konfigurasjoner og digitale systemer i 3D som gjør det lettere å forstå det kompliserte tavledesignet. Designressurser i 3D, i tillegg til 3D-modeller av mange enheter og systemer som plasseres i skap, gir systemarkitekten mulighet til å visualisere ulike oppsettsalternativer før de raskt velger den optimale løsningen. Når man har valgt konfigurasjon, kan designapplikasjonen modellere varmeprofilen og elektriske dimensjoner. Arkitektene kan lett samle all nødvendig informasjon og etterlevelsessertifikasjoner for gjeldene standarder. Figur 1 viser et eksempel på en prosess som bruker Siemens Control Panel Design workflow.

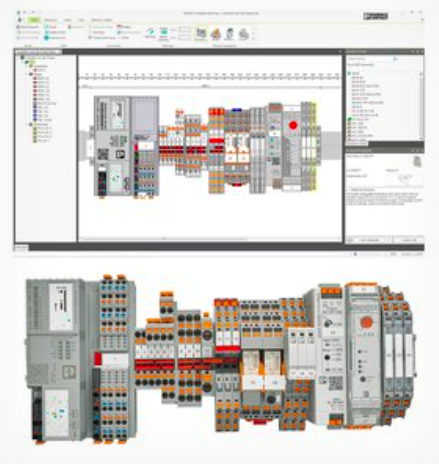

Phoenix Contact tilbyr PROJECT- programvare for skapdesign for selskapets KOMPLETTE utvalg av skap og panelenheter, moduler, og systemer, se figur 2.

Denne applikasjonen består av et enkelt og tilpasningsdyktig grensesnitt som er intuitiv for designeren. En detaljert liste over deler kan monteres i sanntid, og en internettordre plasseres når den er klar. Designdata kan byttes med populære CAE/CAD-programvare, som gjør prosessen så sømløs som mulig. Med et visuelt grensesnitt vises DIN-skinnenheter og moduler raskt slik at arkitekten kan se hvordan skapoppsettet utvikler seg.

Som IIot- og Industry 4.0-innovasjoner fortsetter, gir lav-effekts og energibesparende enheter muligheter som sparer på plassen i styringsskap og paneler. Side-ved-side-montering av lav-effekt, høyeffektive komponenter optimaliserer den tilgjengelige plassen, se figur 3.

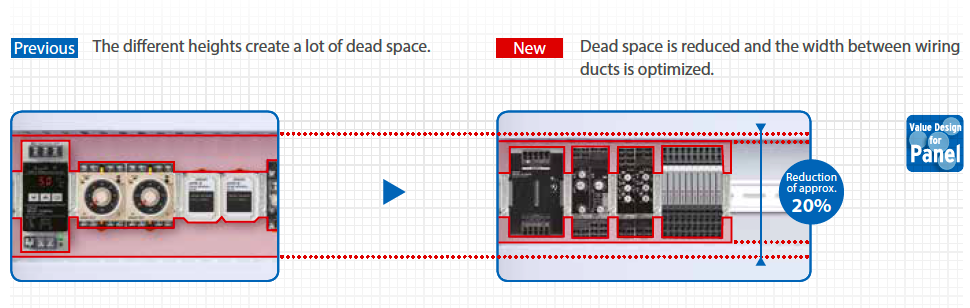

Enhetsprodusenter jobber også med å effektivisere dimensjonene i enhetene deres som har samme høydeprofil, og utnytter plassen optimalt, se figur 4.

En annen betraktelig fordel når man har enheter med samme høyde er at luftstrømmen rundt kabinettene blir mindre forstyrret, som vist i figur 5. Som et resultat er ikke ‘hot spots’ like sannsynlige.

Phoenix Contact anbefaler en tilnærming som fokuserer på fem funksjonelle områder i skap og panel: strømpålitelighet, tilkobling og bryting, automasjon, nettverk og I/O, sikkerhet og produktivitet. Hvert tema blir da delt inn i relevante kategorier.

For eksempel, automasjon-, nettverk- og I/O dekker konvergensen av nettverkstopologier, ekstern tilgang, datautveksling og dattainnsamling i sanntid. Figur 6 viser Phoenix Contact KOMPLETTE utvalg av strømforsyninger, ethernet-switcher, og trådløs LAN DIN-skinnemonterte enheter.

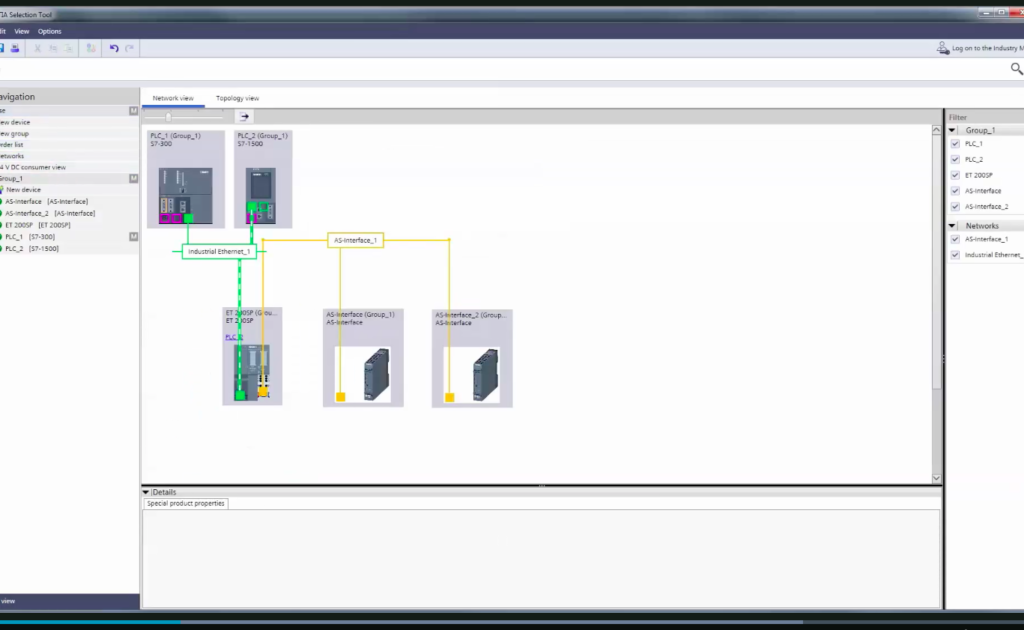

Siemens fremhever sitt TIA (fullstendig integrert automasjon) utvalgsverktøy for nettsky- eller skrivebordsdesign, se figur 7. Siemens fullstendige utvalg dekker automasjonskomponenter, enheter, og systemer – konfigurasjonen og oppsettet av skap eller panel er forenklet, og man trenger ingen teknisk kunnskap.

Oppnå optimal ytelse av styringsskap og plasseffektivitet ved å bruke en strukturert designtilnærming.

Når det er knapt om plassen på fabrikkgulvet, er det viktig å optimalisere kontrollpanelenes interne oppsett og design. For å kunne realisere operasjonell effektivitetsforbedring må man bruke mer teknologi, noe som gir en industriell systemarkitet mange designutfordringer. Ved å bruke en strukturert tilnærming for valg, komponentplassering, og dokumentasjon gjør jobben mye lettere. Ledende industrielle leverandører for automasjonsssytemer tilbyr et omfattende visuelt 3D-design, komponentoppsett og konfigurasjonsressurser som gjør disse komplekse oppgavene betydelig lettere.