Niepozorna szafa sterownicza jest nieodłącznym elementem każdej instalacji maszyn przemysłowych. Z początku służyła do przechowywania kilku przekaźników, bezpieczników, rozdzielnic i prostych sterowników. Współczesne szafy zaczynają się zmieniać. Wraz z nadejściem przemysłowego Internetu rzeczy (IIoT), Przemysłu 4.0 i innych ulepszeń w zakresie efektywności operacyjnej, szafy sterownicze stają się popularnym miejscem, w którym umieszcza się wszystkie nowe komponenty i systemy automatyki. Jednak powierzchnia wymagana do montażu maszyn wykracza poza dostępną powierzchnię. Przestrzeń w fabryce jest na wagę złota – stwarza to możliwość rozwoju nowych technologii, które pomogą poradzić sobie z ogromną presją na zmieszczenie większej liczby urządzeń sterowania przemysłowego w ograniczonej przestrzeni szafy. Przyjrzyjmy się sposobom na bardziej strategiczne wykorzystanie miejsca w szafach sterowniczych.

Table of Contents

- Zmieniający się świat systemów przemysłowych

- Ograniczone powierzchnie hal fabrycznych

- Wyzwania związane z szafą sterowniczą

- Przyszłość projektowania przemysłowych szaf sterowniczych i paneli

- Osiągnięcie optymalnej wydajności szafy sterowniczej i efektywnego wykorzystania przestrzeni dzięki ustrukturyzowanemu projektowaniu

Zmieniający się świat systemów przemysłowych

Nowoczesne fabryki i procesy produkcyjne są coraz bardziej zautomatyzowane i ściśle zoptymalizowane. Technologia operacyjna (OT) jest w samym sercu tych procesów. W procesach produkcyjnych standardowo wykorzystuje się systemy przetwarzania wizyjnego do wykrywania między innymi prawidłowego ułożenia etykiet na butelkach oraz prawidłowego zamocowania obudowy. Przetwarzanie wizyjne w czasie rzeczywistym i sieci neuronowe uczące się maszynowo umożliwiają osiągnięcie wysokiej przepustowości i zwiększonego wykorzystania zasobów. Powszechne jest również stosowanie robotów i cobotów, czyli robotów współpracujących, co zwiększa zapotrzebowanie na technologię w środowisku produkcyjnym.

Ograniczone powierzchnie hal fabrycznych

O ile poprawa efektywności operacyjnej za sprawą IIoT i OT może przynieść znaczące korzyści, o tyle stwarza ona kilka wyzwań wdrożeniowych. Priorytetem w każdej fabryce jest umieszczenie w niej wszystkich potrzebnych urządzeń produkcyjnych, a przestrzeń użytkowa jest zawsze na wagę złota. Gdzie umieścić więc urządzenia sterujące? Dotychczas na każde urządzenie przeznaczano miejsce na pojedynczą szafę sterowniczą. Wydajne działanie instalacji IIoT jest w dużej mierze zależne od systemów elektronicznych, czujników i siłowników. W szafach sterowania muszą się teraz zmieścić urządzenia do przetwarzania obrazu oraz systemy wizyjne, systemy konserwacji predykcyjnej, przełączniki sieciowe i zasilacze. Automatyka wymaga ponadto zgodności z normami bezpieczeństwa, takimi jak IEC61508 i IEC62061. Przestrzeganie przepisów bezpieczeństwa w zakresie elektryczności, kompatybilności elektromagnetycznej (EMC) i odporności elektromagnetycznej (EMI) również wymaga szczególnej uwagi. Należy również pamiętać o modułach konwersji mocy, napędach silnikowych, sterownikach logiki procesowej i rozdzielnicach elektrycznych – wszystkie te elementy wymagają odpowiedniego dostosowania.

Wraz z postępem w zakresie technologii automatyki przemysłowej w produkcji pojawiają się nowe koncepcje i trendy rynkowe. Najnowszym trendem nawiązującym do Przemysłu 4.0 i IIoT są cyfrowe bliźniaki. Cyfrowe bliźniaki (ang. digital twins) to repliki fizycznych linii produkcyjnych. Oprócz monitorowania wydajności zakładu bliźniaki stanowią cyfrową platformę do symulowania i modelowania różnych technik i scenariuszy produkcyjnych.

Stosowanie większej ilości technologii zwiększa zapotrzebowanie na przestrzeń dostępną w szafach i panelach, co z kolei wzmaga potrzebę ustrukturyzowanego podejścia do optymalizacji dostępnej przestrzeni.

Wyzwania związane z szafą sterowniczą

Co będzie znajdowało się wewnątrz szafy lub panelu?

W systemach przemysłowych próba znalezienia miejsca na kolejny element wyposażenia to tylko pierwsze wyzwanie. Projektując nowy panel, należy dokładnie zaplanować rodzaj i liczbę urządzeń, które mają się w nim znaleźć. Należy również zastanowić się, czy można pogrupować je pod względem funkcji lub rozmiaru. Nie można zapomnieć o zaplanowaniu łączności z innymi modułami i kontrolerami. Być może umieszczenie określonych części obok siebie zmniejszy stopień skomplikowania okablowania. Grupowanie elementów pod względem wysokości również pomaga w wykorzystaniu dostępnej przestrzeni.

Unikanie problemów z termiką

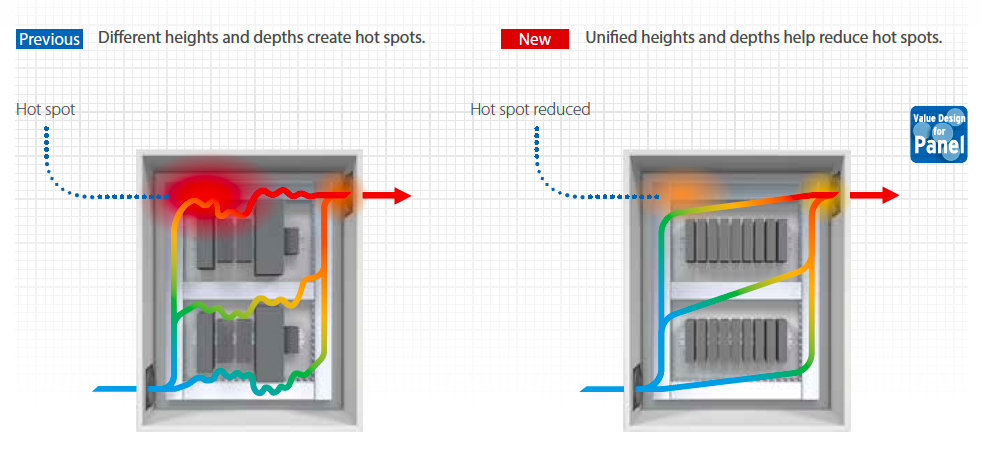

Tworząc listę kontrolerów, modułów i innych urządzeń, które znajdą się w szafie, należy zwrócić uwagę na zalecenia producenta dotyczące minimalnych odległości, jakie powinny być między tymi elementami zachowane. Jest to związane z zarządzaniem termicznym, ponieważ rozpraszanie ciepła w ciasno zabudowanej szafie jest niezwykle istotne. Niektóre urządzenia mogą generować więcej ciepła niż inne; na przykład zasilacze mogą wydzielać kilka watów ciepła, nawet jeśli są bardzo wydajne. Kilka elementów wytwarzających niewielkie ilości ciepła może stworzyć gorący punkt w szafie, co może mieć wpływ na inne elementy wyposażenia.

Niektóre szafy mogą wymagać wymuszonego chłodzenia powietrzem, co wprowadza dalsze ograniczenia przestrzenne. Wybór jednostek sterujących zaprojektowanych w taki sposób, aby zminimalizować ilość wydzielanego ciepła i nadających się do montowania blisko siebie pomaga w jak najlepszym wykorzystaniu dostępnej przestrzeni.

Zarządzanie kablami pozwala uniknąć pomyłki w ich prowadzeniu

Podczas instalacji szafy zdarza się przeoczyć kwestię zarządzania kablami. Dostępność, identyfikacja i prowadzenie kabli to kluczowe czynniki w całym okresie eksploatacji urządzeń produkcyjnych. Czytelne oznaczanie kabli i łatwe metody ich mocowania pozwolą na sprawne i szybkie wykonanie prac konserwacyjnych. Ponadto, w zależności od rodzaju i średnicy kabla, należy wziąć pod uwagę jego promień gięcia, szczególnie istotny w przypadku kabli optycznych. Prowadzenie niskonapięciowych, nieekranowanych kabli sygnałowych z czujnika analogowego obok kabli o dużej mocy, na przykład do napędów silnikowych, może powodować indukowanie się wysokich stanów przejściowych napięcia na wejściach czujnika, co skutkuje niestabilnym funkcjonowaniem systemu.

Coraz większa popularność złączek typu push-in pozwala na szybkie wykonanie okablowania podczas instalacji. Złącza sprężynowe zapewniają wygodne, beznarzędziowe i niezawodne połączenie dla przewodów jednożyłowych lub wstępnie zmontowanych kabli z końcówkami. Siły wprowadzane są zminimalizowane, co zmniejsza naprężenie kabla, a jednocześnie maksymalizuje stabilność i zapobiega wyrwaniu kabla.

Zgodność z normami – bezpieczeństwo elektryczne i funkcjonalne

Sprzęt przemysłowy musi spełniać odpowiednie normy bezpieczeństwa. Pozwala to chronić pracowników przed niebezpieczeństwem, a maszyny przed uszkodzeniem. Międzynarodowe normy określają bezpieczne odległości dla terminali wysokiego napięcia, maksymalne prądy upływowe oraz minimalne napięcia izolacji elektrycznej. W przypadku obwodów elektrycznych stosowanych w potencjalnie bliskim sąsiedztwie substancji wybuchowych lub łatwopalnych obowiązują przepisy dotyczące iskrobezpieczeństwa.

Analiza ryzyka i normy dotyczące bezpieczeństwa funkcjonalnego określają prawdopodobieństwo wystąpienia i stopień ciężkości wypadków wynikających z nieprawidłowego działania urządzeń. Wspomniane normy bezpieczeństwa odnoszą się do systemu jako całości, w tym do oprogramowania. Urządzenia półprzewodnikowe stosowane w systemach automatyki przemysłowej coraz częściej są wyposażone w funkcje bezpieczeństwa funkcjonalnego. Przykładem elektromechanicznych urządzeń zabezpieczających są przekaźniki z wymuszonym prowadzeniem.

Zgodność i odporność elektromagnetyczna (EMC/EMI)

Elektryczne urządzenia przemysłowe są bardzo hałaśliwe. Falowniki wysokiej częstotliwości, szybko przełączające się napędy silnikowe i silniki o dużej mocy tworzą środowisko, które wymusza stosowanie urządzeń spełniających odpowiednie normy EMC i EMI. Normy takie jak IEC61000 i dyrektywa EMC 2014/30/EU również zalecają minimalną odległość między kablami sieciowymi a przewodami zasilającymi. Dlatego architektom systemów i projektantom szaf zaleca się sprawdzenie informacji o produkcie i arkuszy danych producenta pod kątem zgodności.

Przyszłość projektowania przemysłowych szaf sterowniczych i paneli

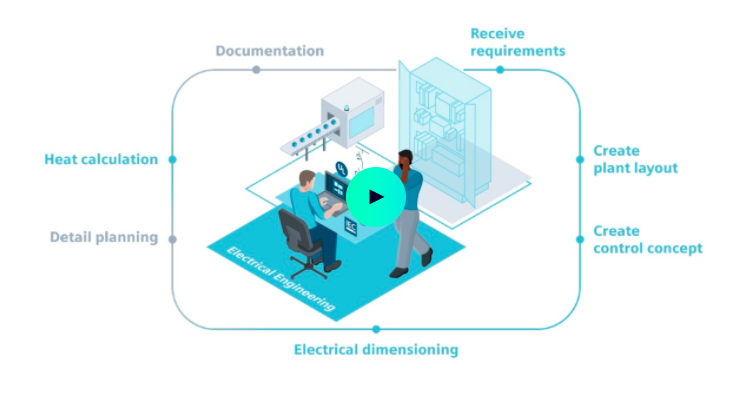

Ze względy na wiele czynników dotyczących budowy przed konstruktorem szafy stoi niełatwe zadanie. Jednak producenci szaf sterowniczych oferują obecnie kompleksowy zestaw narzędzi do planowania 3D, konfiguratorów i systemów cyfrowych. Dzięki tym narzędziom projektowanie staje się łatwiejsze. Dostępne zasoby, takie jak modele 3D wielu urządzeń i systemów umieszczonych w szafie, pozwalają architektom systemów na wizualizację różnych alternatywnych układów, zanim wybiorą optymalną konfigurację. Po wybraniu konfiguracji aplikacja projektowa może modelować parametry termiczne i elektryczne. Programy pozwalają także na łatwe sporządzenie niezbędnej dokumentacji i certyfikatów zgodności z normami. Na rysunku 1 przedstawiono przykładowy proces z wykorzystaniem przepływu pracy Siemens Control Panel Design.

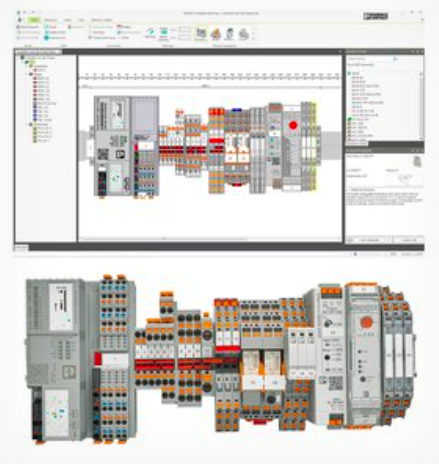

Phoenix Contact oferuje oprogramowanie PROJECT COMPLETE dla swoich serii urządzeń, modułów i systemów szaf i paneli (patrz rys. 2).

Aplikacja oferuje prosty, konfigurowalny i intuicyjny interfejs użytkownika. Po stworzeniu szczegółowej listy wymaganych części można od razu złożyć na nie zamówienie przez Internet. Dane dotyczące projektu mogą być wykorzystane w popularnych programach CAE/CAD, co sprawia, że cały proces przebiega płynnie. Interfejs pozwala na wizualizację urządzeń i modułów na szynę DIN, pozwalając na śledzenie postępów w projektowaniu szafy na bieżąco.

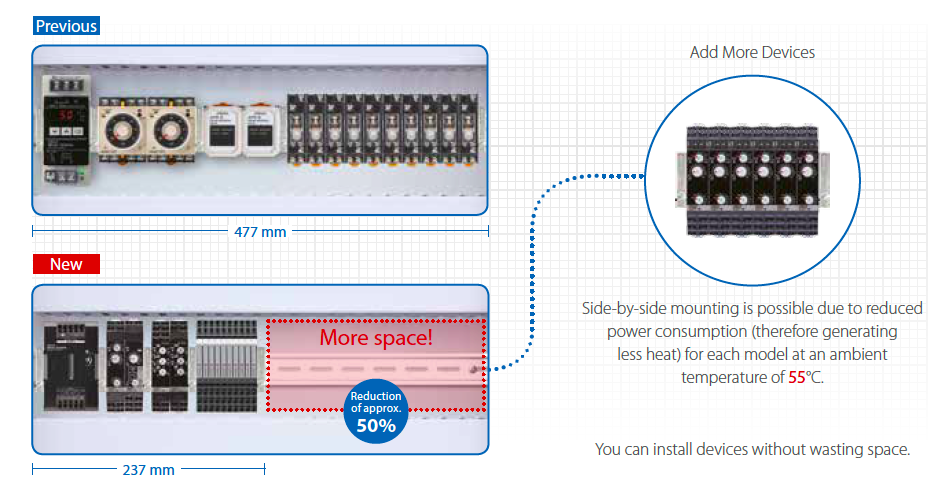

Wraz z postępem innowacji IIoT i Przemysłu 4.0 nowe urządzenia o mniejszej mocy i większej energooszczędności otwierają możliwości zaoszczędzenia znacznej ilości miejsca w szafach sterowniczych i panelach. Umieszczenie obok siebie komponentów o niskiej mocy i wysokiej wydajności optymalizuje dostępną przestrzeń (patrz rys. 3).

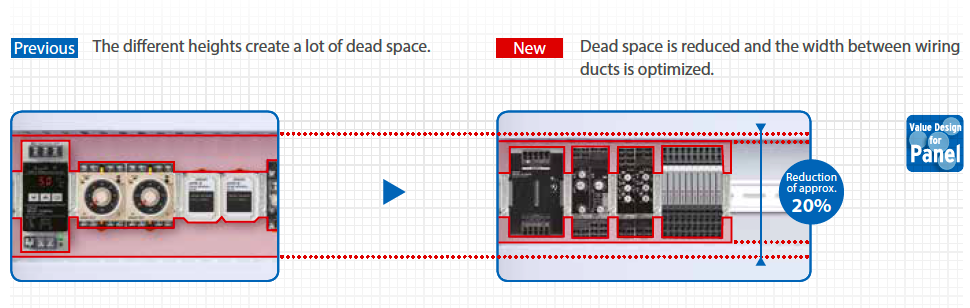

Producenci urządzeń starają się również zmniejszyć wymiary swoich urządzeń przy zachowaniu tego samego profilu wysokości, zapobiegając powstaniu martwej przestrzeni (patrz rys. 4).

Inną istotną zaletą stosowania urządzeń o tej samej wysokości jest to, że przepływ powietrza w szafie jest bardziej równomierny, jak pokazano na rysunku 5. W związku z tym prawdopodobieństwo wystąpienia gorących punktów jest zdecydowanie mniejsze.

Phoenix Contact zaleca skupienie się na pięciu kwestiach funkcjonalnych w projektowaniu szaf i paneli, dzięki którym można uzyskać optymalne wyniki: niezawodność zasilania, łączność i przełączanie, automatyka, sieci i we/wy, bezpieczeństwo oraz wydajność hali produkcyjnej. Każdy z tych obszarów jest następnie podzielony na dodatkowe kategorie.

Na przykład dziedzina automatyki, sieci i we/wy obejmuje konwergencję topologii sieci, zdalny dostęp, wymianę danych i zbieranie danych w czasie rzeczywistym. Na rys. 6 przedstawiono zasilacz liniowy Phoenix Contact COMPLETE, przełączniki Ethernet i bezprzewodowe urządzenia LAN montowane na szynie DIN.

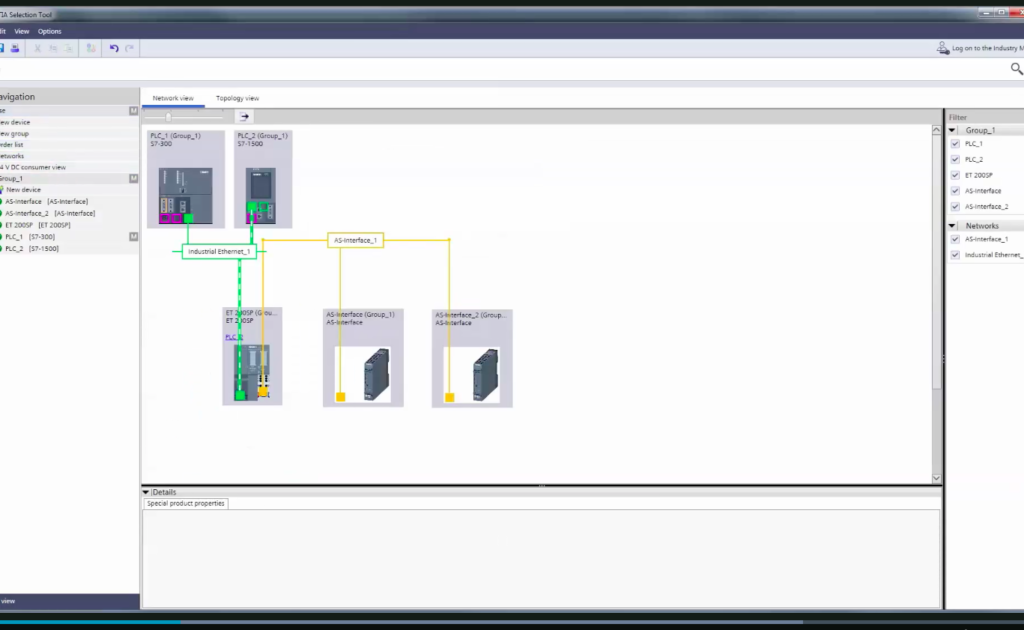

Siemens oferuje narzędzie TIA (total integrated automation) Selection Tool do projektowania w chmurze lub na pulpicie (patrz rys. 7). Narzędzie obejmuje całą gamę komponentów, urządzeń i systemów automatyki firmy Siemens, dzięki czemu konfiguracja i układ szafy lub panelu są znacznie uproszczone i nie jest wymagana wiedza techniczna.

Osiągnięcie optymalnej wydajności szafy sterowniczej i efektywnego wykorzystania przestrzeni dzięki ustrukturyzowanemu projektowaniu

Ze względu na ograniczoną ilość miejsca w fabryce, optymalizacja wewnętrznego układu i konstrukcji szaf sterowniczych i paneli ma pierwszorzędne znaczenie. Poprawa efektywności operacyjnej wymaga zastosowania większej ilości technologii, co zmusza architekta systemów przemysłowych do stawienia czoła wielu wyzwaniom projektowym. Usystematyzowane podejście do wyboru, rozmieszczenia komponentów i dokumentacji pomaga uprościć wiele zadań. Najlepsi producenci systemów automatyki przemysłowej oferują kompleksowy projekt wizualny 3D, rozmieszczenie komponentów i zasoby konfiguracyjne, które znacznie ułatwiają te złożone zadania.