Il semplice armadio di controllo è un pilastro di tutti i macchinari industriali. Inizialmente utilizzati per ospitare alcuni relè, i fusibili, gli interruttori e i semplici controllori, gli armadi stanno vivendo dei cambiamenti trasformativi. Con l’avvento dell’Internet industriale delle cose (IIoT), dell’Industria 4.0 e di altri miglioramenti in termini di efficacia operativa, gli armadi di controllo sono i luoghi in cui collocare tutti i nuovi componenti e i sistemi di automazione. Tuttavia, la quantità di spazio richiesto per i macchinari va oltre quello disponibile. Quando lo spazio al suolo di uno stabilimento è ridotto al minimo, si aprono le porte a diversi progressi tecnologici per far fronte all’immensa pressione di comprimere un maggior numero di dispositivi di controllo industriale in uno spazio fisso dell’armadio. Questo articolo mette in evidenza il motivo per cui è necessario un approccio più strategico all’uso dell’armadio di controllo.

Table of Contents

- Il mondo che cambia nel controllo industriale

- Il suolo disponibile in azienda: una risorsa scarsa

- Sfide dell’armadio elettrico di controllo

- Il futuro dell’armadio di controllo industriale e del design del pannello

- Un approccio strutturato alla progettazione consente di ottenere prestazioni ottimali dell’armadio di controllo e l’efficienza dello spazio

Il mondo che cambia nel controllo industriale

Le fabbriche moderne e i processi di produzione stanno diventando sempre più automatizzati e fortemente ottimizzati. La tecnologia operativa (OT) è al centro di questi miglioramenti. I processi di produzione utilizzano abitualmente sistemi di elaborazione della visione per rilevare, ad esempio, il corretto allineamento delle etichette sulle bottiglie e il corretto montaggio dell’involucro. L’elaborazione della visione in tempo reale e le reti neurali di apprendimento automatico permettono di ottenere alti tassi di produttività e un maggiore utilizzo delle risorse. Anche i robot e l’uso collaborativo dei robot sono all’ordine del giorno, aumentando la tecnologia che necessita di essere impiegata nell’ambiente di produzione.

Il suolo disponibile in azienda: una risorsa scarsa

Sebbene i miglioramenti dell’efficienza operativa di IIoT e OT possano produrre vantaggi significativi, essi creano alcune sfide di implementazione per la gestione dell’impianto. Di fatto, il suolo disponibile in azienda è sempre scarso e la priorità è quella di sistemare i mezzi di produzione. Tuttavia, come la mettiamo con il luogo in cui posizionare le apparecchiature di controllo? In passato, ad ogni macchinario veniva tipicamente assegnato lo spazio per un singolo armadio di controllo. Le installazioni IIoT dipendono fortemente da sistemi elettronici, sensori e attuatori per funzionare in modo efficiente. I progettisti di armadi e pannelli di controllo si trovano ora a dover ospitare l’elaborazione della visione e delle immagini, i sistemi di manutenzione predittiva, gli switch di rete e gli alimentatori. L’automazione evidenzia la necessità di conformità agli standard di sicurezza funzionale come IEC61508 e IEC62061. Anche l’aderenza alla sicurezza elettrica, alla compatibilità elettromagnetica (EMC) e alle norme sull’immunità elettromagnetica (EMI) richiedono molta attenzione. Senza dimenticare i moduli di conversione dell’alimentazione, gli azionamenti dei motori, i controllori logici di processo e i dispositivi di commutazione elettrica; tutti hanno bisogno di una sistemazione.

Con l’avanzare della tecnologia dell’automazione industriale, la gestione della produzione può abbracciare nuovi concetti e tendenze del mercato. Una tendenza recente che sta prendendo piede e che segue l’Industria 4.0 e l’IIoT, in questo momento essi sono i gemelli digitali ed essenzialmente sono una replica di una linea di produzione fisica. In aggiunta all’uso di un gemello per monitorare le prestazioni dell’impianto, forniscono una piattaforma digitale per simulare e modellare diverse tecniche e scenari di produzione.

Tuttavia, una maggiore tecnologia pone ulteriore pressione sullo spazio dell’armadio e del pannello, aumentando la necessità di un approccio strutturato per ottimizzare lo spazio disponibile.

Sfide dell’armadio elettrico di controllo

Cosa deve esserci all’interno dell’armadio o del pannello?

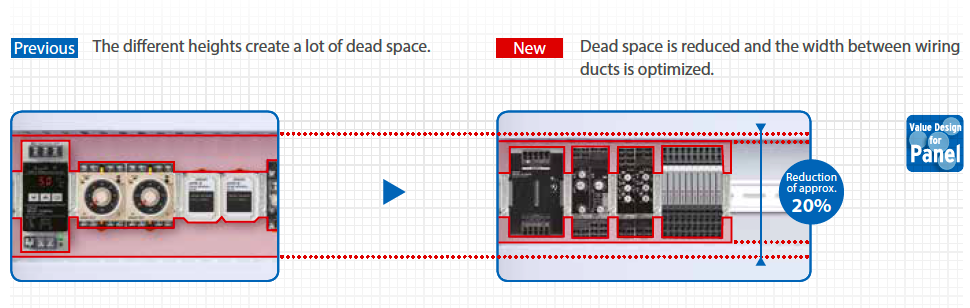

Per gli architetti di sistemi industriali, cercare di trovare spazio per un altro elemento dell’attrezzatura di controllo è solo la prima sfida. La progettazione di un nuovo pannello richiede al costruttore di rivedere attentamente i tipi e il numero di dispositivi da includere. C’è un raggruppamento logico per quanto riguarda la loro funzione o dimensione fisica? Che dire della connettività con altri moduli e controllori? Forse localizzare parti specifiche adiacenti l’una all’altra è vantaggioso per ridurre la complessità del cablaggio. Inoltre, raggruppare i dispositivi con lo stesso profilo di altezza aiuta a ottimizzare lo spazio disponibile.

Evitare problemi di gestione termica

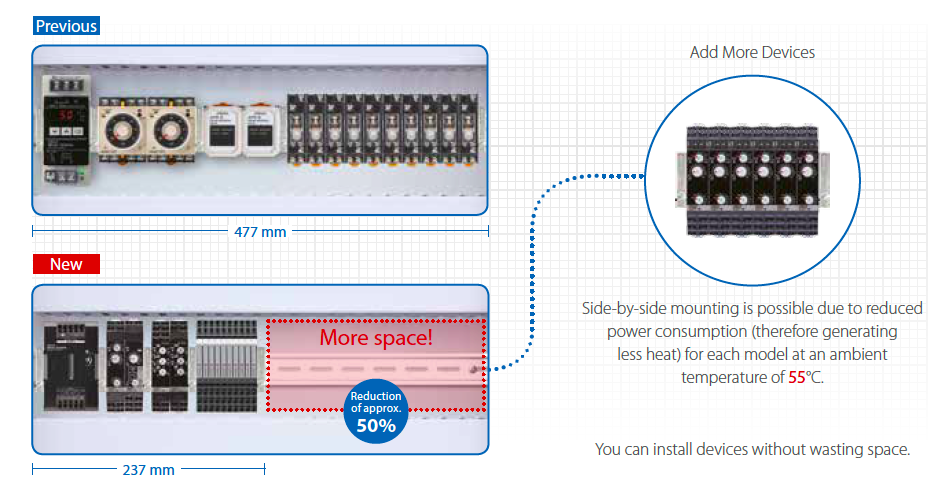

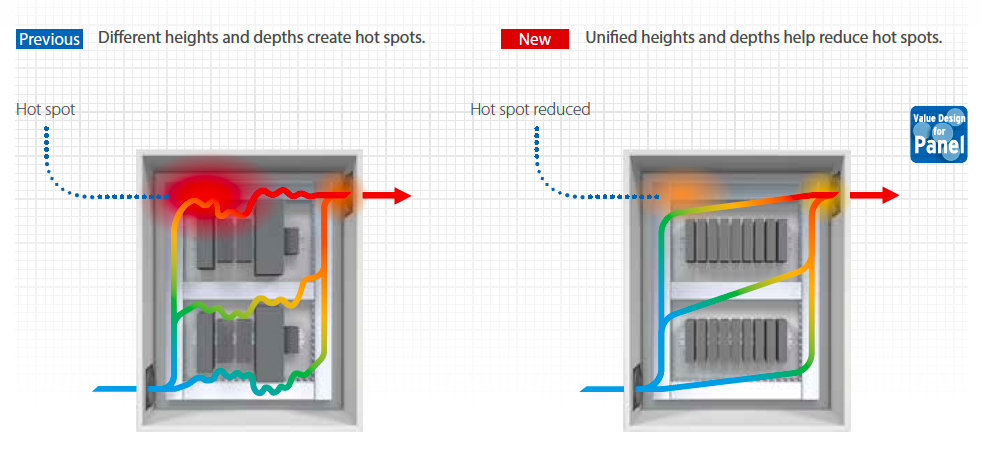

Mentre fate una lista dei controller, dei moduli e dei dispositivi, prendete nota delle distanze minime raccomandate dal produttore, se citate. Una ragione fondamentale di questo fattore è la gestione termica, poiché la dissipazione del calore diventa fondamentale all’interno di un armadio strettamente imballato. Alcune unità possono generare più calore di altre; gli alimentatori, per esempio, potrebbero produrre pochi watt di calore anche se sono altamente efficienti. Diversi elementi che producono piccole quantità di calore possono creare un punto caldo all’interno dell’armadio, con un potenziale impatto su altre apparecchiature.

Alcuni armadi elettrici di controllo possono richiedere il raffreddamento ad aria forzata, con ulteriori limitazioni dello spazio disponibile. La scelta di unità di controllo specificamente progettate per ridurre al minimo la quantità di calore disperso irradiato e adatte a un denso montaggio fianco a fianco migliora l’utilizzo dello spazio.

Gestione dei cavi; evitare la confusione dei cavi

Durante l’installazione si può trascurare un’attenzione adeguata per affrontare le sfide della gestione dei cavi. L’accessibilità, l’identificazione e l’instradamento dei cavi sono fattori critici durante il ciclo di vita del bene di produzione. Un’identificazione chiara dei cavi e i metodi di fissaggio convenienti garantiranno che le attività di manutenzione si svolgano rapidamente e senza intoppi. Inoltre, a seconda del diametro e del tipo di cavo, i raggi minimi di curvatura dei cavi dovranno essere considerati attentamente, soprattutto per i cavi ottici. L’instradamento dei cavi di segnale non schermati a bassa tensione provenienti da un sensore analogico che é accanto a cavi ad alta potenza, azionamenti di motori, per esempio, può provocare l’induzione di transitori ad alta tensione sugli ingressi del sensore, con conseguente funzionamento erratico del sistema.

Il recente aumento della popolarità delle terminazioni dei cavi push-in aiuta a velocizzare il cablaggio durante l’installazione. I connettori a molla forniscono una connessione comoda e affidabile, senza attrezzi, per conduttori solidi o cavi preassemblati con ghiere. Le forze d’inserimento sono ridotte al minimo, riducendo lo stress del cavo, ma massimizzando la ritenzione ed evitando l’estrazione.

Conformità agli standard; sicurezza elettrica e funzionale

Le attrezzature progettate per il settore industriale devono essere conformi agli standard di sicurezza pertinenti. Questo requisito protegge i lavoratori e i macchinari di produzione dai danni. Le norme riconosciute a livello internazionale stabiliscono distanze di separazione sicure per i terminali ad alta tensione, correnti di dispersione massime e tensioni minime di isolamento elettrico. Per i circuiti elettrici utilizzati in potenziale prossimità di sostanze esplosive o infiammabili, si applicano le norme di protezione intrinseca.

Le valutazioni dei rischi e gli standard di sicurezza funzionale definiscono la probabilità e la gravità degli incidenti che si verificano a causa del malfunzionamento delle apparecchiature. Questi standard di sicurezza si applicano a un sistema nel suo complesso, incluso il software. I dispositivi a semiconduttori utilizzati nei sistemi di automazione industriale presentano sempre più spesso caratteristiche di sicurezza funzionale. Esempi di dispositivi di protezione elettromeccanici sono i relè a guida forzata.

Conformità e immunità elettromagnetica (EMC/EMI)

Il settore industriale è elettricamente rumoroso. Gli inverter ad alta frequenza, gli azionamenti dei motori a commutazione rapida e i motori ad alta potenza contribuiscono a creare un ambiente che impone l’uso di apparecchiature conformi agli standard EMC & EMI pertinenti. Standard come IEC61000 e la direttiva EMC 2014/30/EU raccomandano anche una distanza minima di separazione tra i cavi di rete e i conduttori di potenza. Gli architetti di sistema e i progettisti di armadietti sono invitati a controllare le informazioni sul prodotto del produttore e le schede tecniche per la conformità.

Il futuro dell’armadio di controllo industriale e del design del pannello

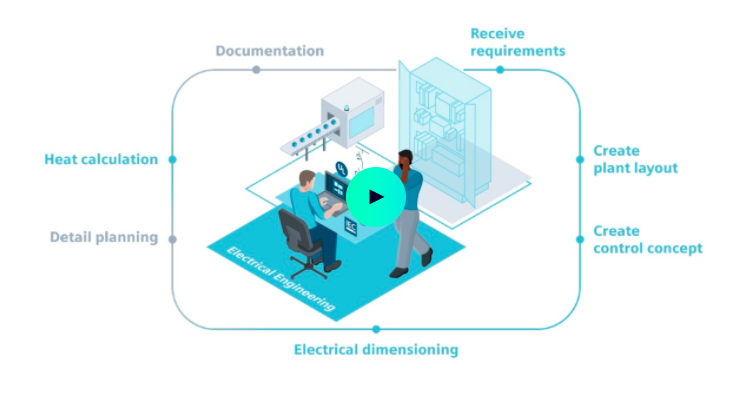

Con molte considerazioni di layout e design, il compito del costruttore di pannelli è scoraggiante. Tuttavia, i fornitori di armadi di controllo ora forniscono una serie completa di strumenti di pianificazione 3D, configuratori e sistemi digitali che facilitano la complessità della progettazione del pannello. Le risorse di progettazione 3D, compresi i modelli 3D dei molti dispositivi e sistemi collocati nell’armadio, permettono all’architetto di sistemi di visualizzare diverse alternative di layout prima di selezionare rapidamente la disposizione ottimale. Una volta selezionata una configurazione, l’applicazione di progettazione può modellare il profilo termico e il dimensionamento elettrico. Gli architetti possono anche compilare la documentazione necessaria e le certificazioni di conformità agli standard con facilità. La figura 1 illustra un processo di esempio utilizzando il flusso di lavoro di Siemens Control Panel Design.

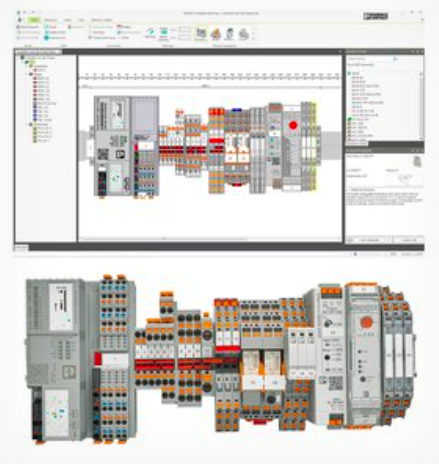

Phoenix Contact offre il suo software di progettazione di armadi PROJECT per la gamma COMPLETA di dispositivi, moduli e sistemi di armadi e pannelli dell’azienda, vedi Figura 2.

Questa applicazione comprende un’interfaccia utente semplice e personalizzabile che è intuitiva per il progettista. È possibile assemblare un elenco dettagliato di parti in tempo reale, e fare un ordine web quando si è pronti. I dati di progettazione possono essere scambiati con i più diffusi software CAE/CAD, rendendo il processo il più fluido possibile. Con l’interfaccia utente visiva, i dispositivi e i moduli della guida DIN sono rapidamente realizzati per gli architetti per vedere come procede il layout dell’armadio.

Con la continua innovazione dell’IIoT e dell’Industria 4.0, i nuovi dispositivi a bassa potenza e più efficienti dal punto di vista energetico aprono delle opportunità per risparmiare spazio considerevole negli armadi e nei pannelli di controllo. Il montaggio affiancato di componenti a bassa potenza e ad alta efficienza ottimizza lo spazio disponibile, vedi Figura 3.

I produttori di dispositivi stanno anche razionalizzando le dimensioni dei loro dispositivi con lo stesso profilo di altezza, risparmiando ulteriore spazio morto, vedi Figura 4.

Un altro vantaggio significativo dei dispositivi con la stessa altezza è che il flusso d’aria intorno all’armadio è meno ostacolato e uniforme, come illustrato nella Figura 5. Ne consegue che è meno probabile che si verifichino punti caldi.

Per avere successo, Phoenix Contact raccomanda un approccio incentrato su cinque aree funzionali della progettazione di armadi e pannelli: affidabilità dell’alimentazione, connettività e commutazione, automazione, reti e I/O, sicurezza e produttività in officina. Ogni area è poi suddivisa in categorie rilevanti.

Per esempio, l’argomento automazione, reti e I/O copre la convergenza delle topologie di rete, l’accesso remoto, lo scambio di dati e la raccolta di dati in tempo reale. La figura 6 evidenzia l’alimentazione di linea COMPLETA di Phoenix Contact, gli switch Ethernet e i dispositivi montati su guida DIN LAN wireless.

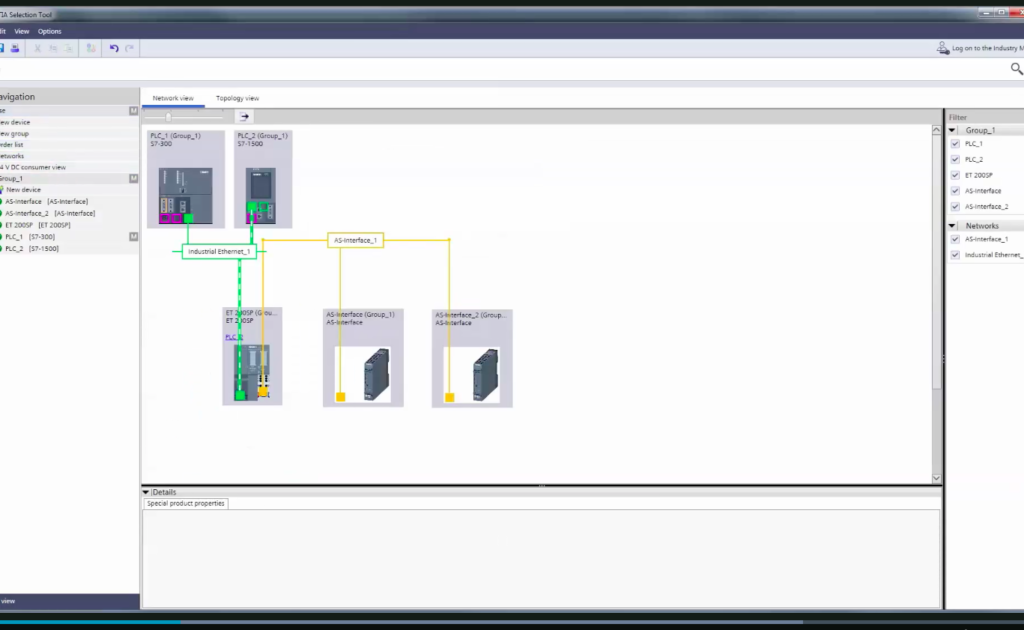

Siemens promuove il suo TIA (total integrated automation) Selection Tool per la progettazione cloud o desktop, vedi Figura 7. Coprendo l’intera gamma di componenti, dispositivi e sistemi di automazione Siemens, la configurazione e il layout di un armadio o di un pannello sono notevolmente semplificati e non sono richieste conoscenze tecniche.

Un approccio strutturato alla progettazione consente di ottenere prestazioni ottimali dell’armadio di controllo e l’efficienza dello spazio

Con lo spazio in fabbrica a disposizione, l’ottimizzazione del layout interno e del design degli armadi di controllo e dei pannelli è di fondamentale importanza. Realizzare miglioramenti dell’efficacia operativa richiede l’impiego di più tecnologia, mettendo un architetto di sistemi industriali di fronte a molteplici sfide di progettazione. L’adozione di un approccio strutturato alla selezione, al posizionamento dei componenti e alla documentazione aiuta a semplificare i molti compiti. I principali fornitori di sistemi di automazione industriale offrono risorse complete per la progettazione visiva in 3D, la disposizione dei componenti e la configurazione che facilitano significativamente questi compiti complessi.