Det anspråkslösa kontrollskåpet är en pålitlig anhängare för alla industriella maskininstallationer. Ursprungligen använt för att hysa några reläer, säkringar, ställverk och enkla styrenheter, kontrollskåpet upplever omvandlande förändringar. Med tillkomsten av det industriella internet of things (IIoT), Industry 4.0 och andra förbättringar av operativ effektivitet, är kontroll-, styr-, och apparatskåp de bästa platserna att placera alla nya automationskomponenter och system i. Mängden maskinutrymme som krävs går dock utöver vad som finns tillgängligt. Med golvyta o fokus, öppnar detta dörren till flera tekniska framsteg för att klara av trycket på att pressa in fler industriella styrenheter i ett fast skåputrymme. Den här artikeln belyser behovet av ett mer strategiskt tillvägagångssätt för användningen av kontrollskåp.

Den föränderliga världen av industriell kontroll

Moderna fabriker och tillverkningsprocesser blir allt mer automatiserade och kraftigt optimerade. Driftteknik (Operational technology, OT) är själva kärnan i dessa förbättringar. Produktionsprocesser använder rutinmässigt vision-bearbetningssystem för att upptäcka till exempel korrekt linjering av etiketter på flaskor och om en kapsling är korrekt monterad. Visionsbearbetning i realtid och neurala nätverk för maskininlärning möjliggör hög genomströmningshastighet och ökad användning av tillgångar. Robotar och kollaborativ robotanvändning är också vanligt förekommande, vilket ökar den teknik som behöver spridas inom miljön för tillverkning.

Fabriksgolvyta; en knapp resurs

Även om de operativa effektivitetsförbättringarna av IIoT och OT kan ge betydande fördelar, skapar det en del implementeringsutmaningar för anläggningsförvaltningen. Fabrikens golvyta är alltid i fokus, med prioritet på att rymma produktionstillgångar. Men var ska kontrollutrustningen placeras? Tidigare tilldelades varje maskinvara vanligtvis utrymme för ett enda kontrollskåp. IIoT-installationer är i hög grad beroende av elektroniska system, sensorer och ställdon för att fungera effektivt. Konstruktörer av skåp och kontrollpaneler använder nu gärna vision- och bildbehandling, system för förutsägande underhåll, nätverksväxlar och strömförsörjning. Automation belyser behovet av överensstämmelse med funktionssäkerhetsstandarder som IEC61508 och IEC62061. Efterlevnad av reglerna för elektrisk säkerhet, elektromagnetisk kompatibilitet (EMC) och elektromagnetisk immunitet (EMI) kräver också uppmärksamhet. och glöm inte kraftomvandlingsmoduler, motordrivning, processlogikstyrenheter och elektriska ställverk; de behöver alla tas i beaktande.

I takt med att industriell automationsteknik utvecklas kan produktionshantering anamma nya koncept och marknadstrender. En ny trend som för närvarande tar fart och följer på Industry 4.0 och IIoT är digitala tvillingar. I huvudsak är digitala tvillingar en kopia av en fysisk produktionslinje. Förutom att en tvilling används för att övervaka anläggningens prestanda, tillhandahåller de en digital plattform för simulering och modellering av olika produktionstekniker och scenarier.

Ännu mer teknik sätter ytterligare press på skåp- och panelutrymmet, vilket ökar behovet av ett strukturerat tillvägagångssätt för att optimera det tillgängliga utrymmet.

Kontrollskåpsutmaningar

Vad behöver finnas i skåpet eller på panelen?

För industrisystemarkitekter är det bara den första utmaningen att försöka hitta utrymme för ytterligare en kontrollutrustning. Att utforma en ny panel kräver att byggaren noggrant granskar typen av, och antalet enheter som ska inkluderas. Finns det en logisk gruppering för dem när det gäller deras funktion eller fysiska storlek? Hur är det med anslutningen till andra moduler och kontroller? Kanske är det fördelaktigt att placera specifika delar intill varandra för att minska kabeldragningens komplexitet. Att gruppera enheter med samma höjdprofil tillsammans hjälper också till att optimera det tillgängliga utrymmet.

Att undvika termiska hanteringsproblem

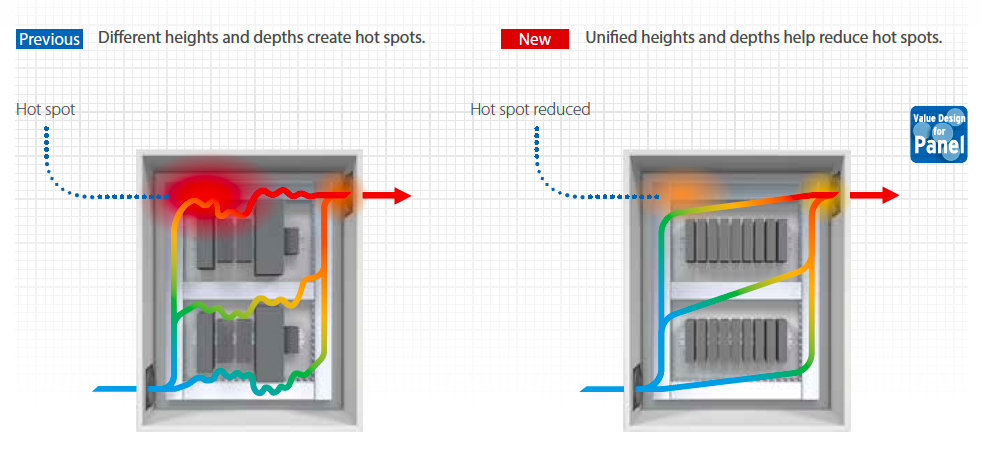

När du gör en lista över styrenheter, moduler och enheter, notera tillverkarens rekommenderade minimiavstånd, om de anges. En viktig orsak till denna faktor är värmehantering eftersom värmeavledning blir nyckeln i ett tätt packat skåp. Vissa enheter kan generera mer värme än andra; strömförsörjning till exempel, kan ge några watt värmeutveckling även om de är mycket effektiva. Flera föremål som producerar små mängder värme kan skapa en het punkt i skåpet, vilket potentiellt påverkar andra delar av utrustningen.

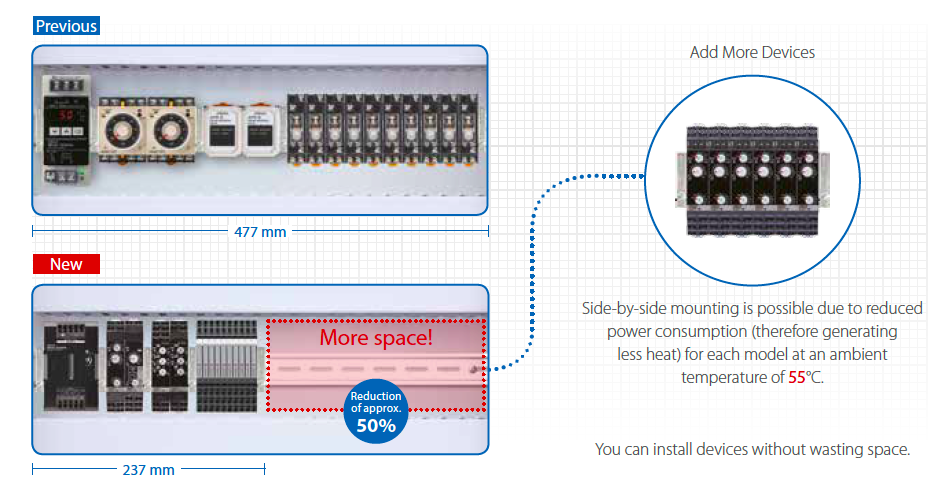

Vissa styrskåp kan kräva forcerad luftkylning, vilket sätter ytterligare begränsningar på det tillgängliga utrymmet. Att välja styrenheter speciellt utformade för att minimera mängden värmeförlust som utstrålas och lämpliga för tät montering sida vid sida förbättrar utnyttjandet av utrymmet.

Kabelhantering; undvik kabelkaos

Tillräcklig uppmärksamhet för att ta itu med kabelhanteringsutmaningar kan lätt förbises under installationen. Kabeltillgänglighet, identifiering och dragning är kritiska faktorer under produktionstillgångens livscykel. Tydlig kabelidentifiering och bekväma fästmetoder säkerställer att framtida underhåll går smidigt och snabbt. Beroende på kabeldiameter och kabeltyp måste också minsta kabelböjningsradier noga övervägas, vilket är särskilt viktigt för optiska kablar. Att dra oskärmade lågspänningssignalkablar från en analog sensor tillsammans med högeffektkablar, till exempel motordrivningar, kan resultera i att högspänningstransienter induceras på sensoringångarna, vilket resulterar i oberäkneligt systembeteende.

Den senaste tidens popularitet av push-in-kabelavslutningar hjälper till att snabba upp kabeldragningen under installationen. Fjäderbelastade kontakter ger en bekväm, verktygsfri och pålitlig anslutning för solida ledare eller kabel med förmonterade hylsor. Iföringskraften minimeras, vilket minskar kabelspänning, samtidigt som kvarhållningen maximeras.

Överensstämmelse med standarder; el- och funktionssäkerhet

Utrustning utformad för det industriella området måste uppfylla relevanta säkerhetsstandarder. Detta krav skyddar arbetare och produktionsmaskiner från skada. Internationellt erkända standarder stipulerar säkra separationsavstånd för högspänningsterminaler, max läckström och minsta elektriska isolationsspänning. För elektriska kretsar som används i potentiell närhet till explosiva eller brandfarliga ämnen, gäller inneboende skyddsbestämmelser.

Riskbedömningar och standarder för funktionssäkerhet definierar sannolikheten och svårighetsgraden av olyckor som inträffar på grund av att utrustningen inte fungerar. Dessa säkerhetsstandarder gäller för ett system som helhet, inklusive programvara. Halvledarenheter som används i industriella automationssystem har i allt högre grad funktionella säkerhetsfunktioner. Exempel på elektromekaniska skyddsanordningar inkluderar industrireläer.

Elektromagnetisk kompabilitet och immunitet (EMC/EMI)

Den industriella miljön har elektriska störningar. Högfrekventa växelriktare, switchade motordrivningar och högeffektsmotorer samverkar alla för att skapa en miljö som kräver användning av utrustning som uppfyller relevanta EMC- och EMI-standarder. Standarder som IEC61000 och EMC-direktivet 2014/30/EU rekommenderar också minsta separationsavstånd mellan nätverkskablar och strömförsörjningsledare. Systemarkitekter och skåpkonstruktörer rekommenderas att kontrollera tillverkarens produktinformation och datablad för att se överensstämmelse.

Framtiden för utformning av industriella kontrollskåp och paneldesign

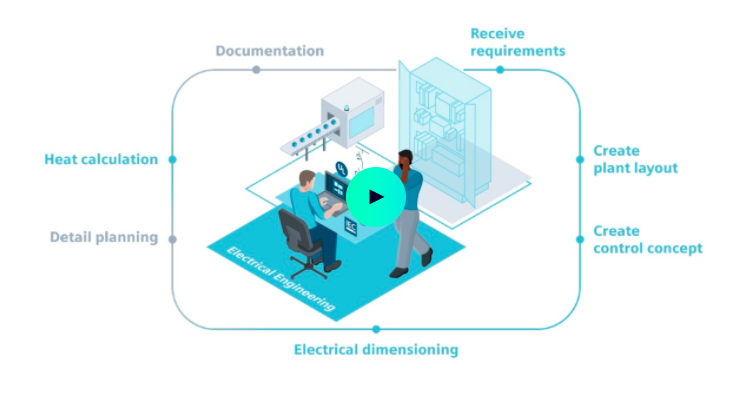

Med många layout- och designöverväganden är panelbyggarens uppgift utmanande Men leverantörer av styrskåp tillhandahåller nu en omfattande uppsättning 3D-planeringsverktyg, konfiguratorer och digitala system som underlättar panelutformningens komplexitet. 3D-designresurser, inklusive 3D-modeller av de många enheterna och systemen som är placerade i skåpet, gör att systemarkitekten kan visualisera olika layoutalternativ innan val av det optimala arrangemanget. När en konfiguration väl har valts kan designapplikationen modellera den termiska profilen och den elektriska dimensioneringen. Arkitekter kan också enkelt sammanställa nödvändig dokumentation och certifieringsstandarder. Figur 1 illustrerar en exempelprocess som använder Siemens Control Panel Design workflow.

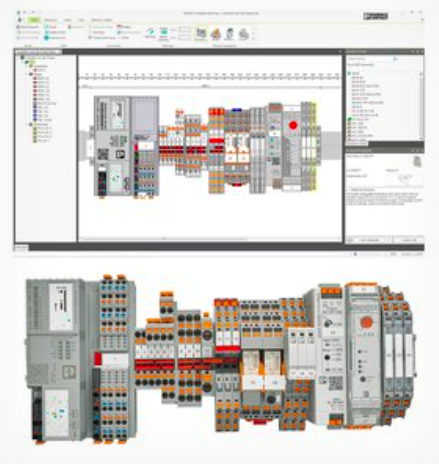

Phoenix Contact erbjuder sin “PROJECT” skåpdesignprogramvara för företagets KOMPLETTA sortiment av skåp- och panelenheter, moduler och system, se figur 2.

Denna applikation består av ett enkelt och anpassningsbart användargränssnitt som är intuitivt för utformaren. En detaljerad reservdelslista kan sättas ihop i realtid och en webborder kan läggas när den är klar. Designdata kan utbytas med populära CAE/CAD-program, vilket gör processen så smidig som möjligt. Med det visuella användargränssnittet realiseras DIN-skeneenheter och moduler snabbt för arkitekter att se hur skåplayouten fortskrider.

Allt eftersom innovationen inom IIoT och Industry 4.0 fortsätter, öppnar nya strömsnålare och mer energieffektiva enheter möjligheter att spara avsevärt utrymme i kontrollskåp och paneler. Montering sida vid sida av högeffektiva lågeffet-komponenter optimerar tillgängligt utrymme, se figur 3.

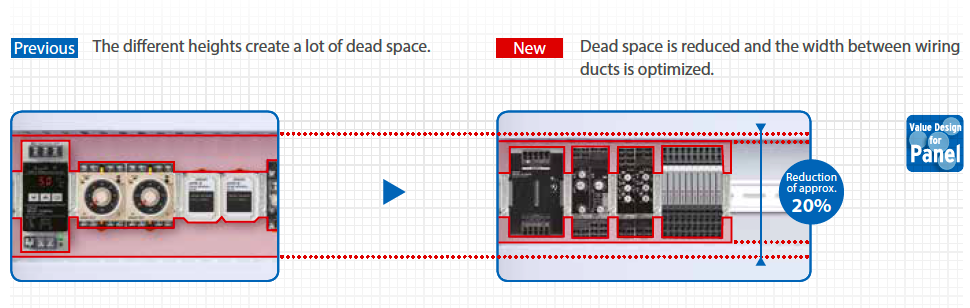

Tillverkare effektiviserar också dimensionerna på sina enheter med samma höjdprofil, vilket sparar ytterligare dödutrymme, se figur 4.

En annan betydande fördel med enheter som har samma höjd är att luftflödet runt skåpet störs mindre och enhetligt, som illustreras i figur 5. Det är mindre sannolikt att “hot spots” uppstår som ett resultat.

Phoenix Contact rekommenderar ett tillvägagångssätt som fokuserar på fem funktionella områden av skåp- och paneldesign för framgång: strömtillförlitlighet, anslutning och switchning, automation, nätverk och I/O, säkerhet och produktivitet på verkstadsgolvet. Varje ämne delas sedan in i relevanta kategorier.

Till exempel täcker ämnet automation, nätverk och I/O konvergensen av nätverkstopologier, fjärråtkomst, datautbyte och realtidsdatainsamling. Figur 6 visar Phoenix Contact KOMPLETTA nätströmförsörjning, Ethernet-switchar och trådlösa LAN DIN-skenemonterade enheter.

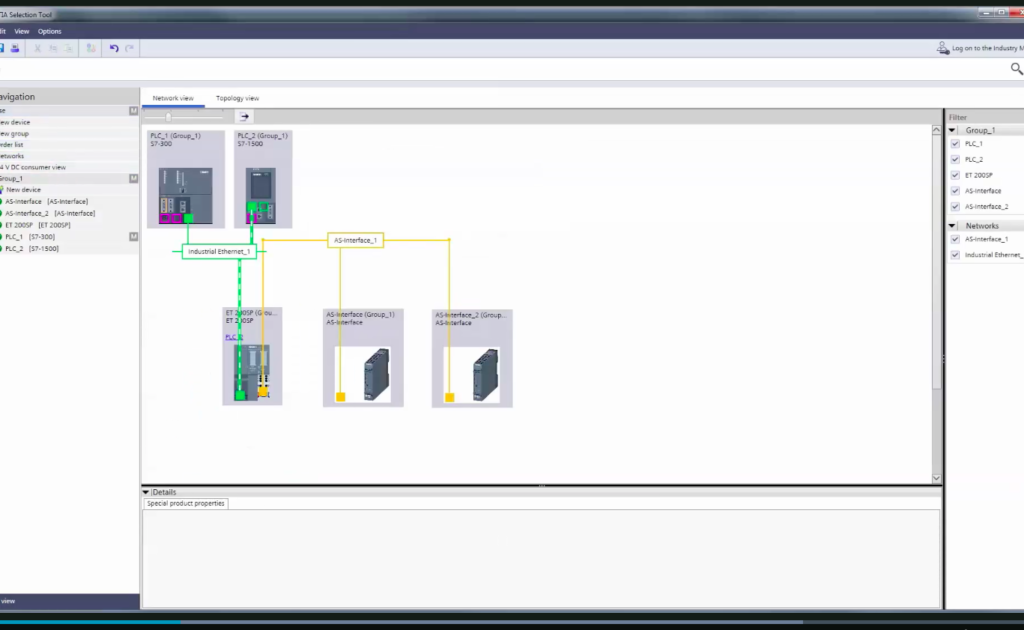

Siemens marknadsför sitt urvalsverktyg TIA (total integrerad automation) för moln- eller skrivbordsdesign, se figur 7. Genom att täcka hela Siemens utbud av automationskomponenter, enheter och system är konfigurationen och layouten av ett skåp eller panel avsevärt förenklad utan krav på tekniska kunskaper.

Uppnå optimal skåpsprestanda och utrymmeseffektivitet med hjälp av en strukturerad designstrategi

Med fabriksgolvyta i fokus är optimering av kontrollskåp och panelers interna layout och design av största vikt. För att förverkliga förbättringar av operationell effektivitet krävs att mer teknik implementeras och industriella systemarkitekter ställs inför flera designutmaningar. Att anta ett strukturerat tillvägagångssätt för val, komponentplacering och dokumentation hjälper till att förenkla de många uppgifterna. Ledande leverantörer av industriautomationssystem erbjuder omfattande 3D-visuell design, komponentlayout och konfigurationsresurser som avsevärt underlättar dessa komplexa uppgifter.