Az egyszerű vezérlőszekrény minden ipari gépészeti berendezés alapdarabja. Az eredetileg néhány relé, biztosíték, kapcsolóberendezés és egyszerű vezérlők elhelyezésére használt szekrények átalakulóban vannak. Az ipari dolgok internetének (IIoT), az Ipar 4.0-nak és más üzemi hatékonyságnövelő intézkedéseknek az elterjedésével a vezérlőszekrények a legmegfelelőbb helyek az új automatizálási komponensek és rendszerek elhelyezésére. A szükséges gépterület azonban meghaladja a rendelkezésre álló területet. Mivel a gyári hely szűkös, ez számos technológiai fejlesztés előtt nyitja meg az utat, hogy megbirkózzanak azzal a hatalmas nyomással, hogy több ipari vezérlőeszközt szorítsanak be egy rögzített szekrénybe. Ez a cikk rávilágít arra, hogy miért van szükség a szekrények használatának stratégiai megközelítésére.

Az ipari vezérlés változó világa

A modern gyárak és gyártási folyamatok egyre inkább automatizáltak és erősen optimalizáltak. Ezen fejlesztések középpontjában az üzemeltetési technológia (OT) áll. A gyártási folyamatok rutinszerűen használnak képfeldolgozó rendszereket például a palackok címkéinek helyes beállításának vagy a burkolat megfelelő felszerelésének érzékelésére. A valós idejű képfeldolgozás és a gépi tanulással működő neurális hálózatok nagy sávszélességet és nagyobb eszközkihasználtságot tesznek lehetővé. A robotok és az együttműködő robotok használata szintén mindennapos, ami növeli a gyártási környezetben történő alkalmazásra szoruló technológia igényét.

Gyári terület; szűkös erőforrás

Miközben az IIoT és az OT működési hatékonyságának javítása jelentős előnyökkel járhat, az üzemvezetés számára ez néhány kihívást is jelent a megvalósítást illetően. Üzemi területből soha nincs elég, a termelési eszközök elhelyezése pedig prioritást élvez. De mégis hová helyezzük el a vezérlőberendezést? A múltban minden egyes géphez általában egyetlen vezérlőszekrénynek jutott hely. Az IIoT-berendezések hatékony működése nagymértékben függ az elektronikus rendszerektől, érzékelőktől és működtetőelemektől. A szekrények és vezérlőpanelek tervezői ma már képfeldolgozó és prediktív karbantartási rendszerek, hálózati kapcsolók és tápegységek elhelyezésére is képesek. Az automatizálás kiemeli a funkcionális biztonsági szabványoknak, például az IEC61508 és IEC62061 szabványoknak való megfelelés szükségességét. Az elektromos biztonságra, az elektromágneses kompatibilitásra (EMC) és az elektromágneses zavartűrésre (EMI) vonatkozó előírások betartása szintén nagy figyelmet igényel. Ne feledkezzen meg a teljesítményátalakító modulokról, a motorhajtásokról, a folyamatlogikai vezérlőkről és az elektromos kapcsolóberendezésekről sem; ezek mind helyet igényelnek.

Az ipari automatizálási technológia fejlődésével a termelésirányítás új koncepciókat és piaci trendeket tud magáévá tenni. Az Ipar 4.0 és az IIoT után a közelmúltban egyre nagyobb lendületet kapó trend a „digitális ikrek”. A digitális ikrek lényegében egy fizikai gyártósor másolatai. Az ikrek az üzem teljesítményének nyomon követése mellett digitális platformot biztosítanak a különböző termelési technikák és forgatókönyvek szimulációjához és modellezéséhez.

A technológia tovább növeli a szekrény- és paneltérre nehezedő nyomást, ami fokozza a rendelkezésre álló hely optimalizálását célzó strukturált megközelítés szükségességét.

A vezérlőszekrénnyel kapcsolatos kihívások

Minek kell lennie a szekrény vagy a panel belsejében?

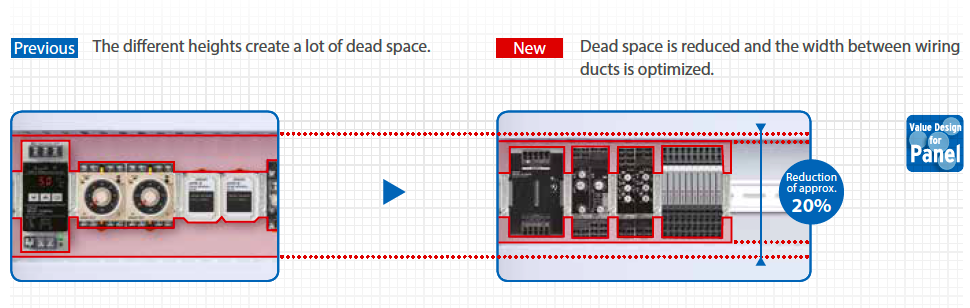

Az ipari rendszerek tervezői számára csak az első kihívás, hogy helyet kell találniuk egy újabb vezérlőberendezésnek. Egy új panel tervezése megköveteli, hogy az építtető gondosan áttekintse a beépítendő eszközök típusait és számát. Van-e ezeknek logikus csoportosításuk a funkciójukat vagy a fizikai méretüket tekintve? Mi a helyzet a más modulokhoz és vezérlőkhöz való csatlakoztathatósággal? Talán az egyes alkatrészek egymás melletti elhelyezése előnyös a kábelezés bonyolultságának csökkentése szempontjából. Az azonos magassági profilú eszközök csoportosítása is segít a rendelkezésre álló hely optimalizálásában.

A hőkezelési problémák elkerülése

A vezérlők, modulok és eszközök listájának összeállítása során vegye figyelembe a gyártó által ajánlott minimális távolságokat, ha vannak ilyenek. Ennek a tényezőnek az egyik fő oka a hőkezelés, mivel a hőelvezetés kulcsfontosságúvá válik a szűk szekrényben. Egyes egységek több hőt termelhetnek a többihez képest; a tápegységek például néhány wattnyi hőt termelhetnek, még akkor is, ha nagyon hatékonyak. Több, kis mennyiségű hőt termelő elem forró pontot hozhat létre a szekrényben, ami hatással lehet más berendezésekre.

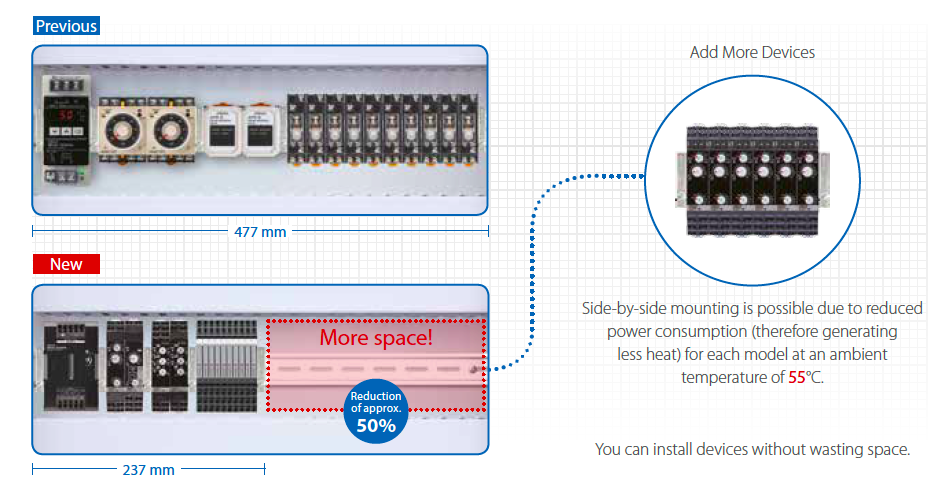

Egyes vezérlőszekrények kényszerhűtést igényelhetnek, ami további korlátokat szab a rendelkezésre álló helynek. A helykihasználást javítja, ha olyan vezérlőegységeket választunk, amelyeket kifejezetten a kisugárzott hő mennyiségének minimalizálására terveztek, és amelyek sűrűn egymás mellé szerelhetők.

Kábelkezelés; a kábelekkel kapcsolatos zavar elkerülése

A telepítés során könnyedén megfeledkezhetünk a kábelkezeléssel kapcsolatos problémák megoldásáról. A kábelek hozzáférhetősége, azonosítása és elvezetése kritikus tényezők a termelési eszközök életciklusa során. Az egyértelmű kábelazonosítás és a kényelmes rögzítési módszerek biztosítják a karbantartási feladatok zökkenőmentes és gyors elvégzését. A kábel átmérőjétől és típusától függően a kábel minimális hajlítási sugarát is gondosan figyelembe kell venni, ami különösen fontos az optikai kábelek esetében. Az analóg érzékelőből származó kisfeszültségű, árnyékolatlan jelkábelek nagy teljesítményű kábelek, például motorhajtások mellett történő vezetése nagyfeszültségű tranzienseket indukálhat az érzékelő bemenetein, ami a rendszer hibás működését eredményezheti.

A push-in kábelvégződések népszerűségének közelmúltbeli növekedése segít felgyorsítani a kábelezést a telepítés során. A rugós csatlakozók kényelmes, szerszámmentes és megbízható csatlakozást biztosítanak tömör vezetőkhöz vagy az előszerelt, kábelsaruval ellátott kábelekhez. A behelyezési erők minimalizálódnak, csökkentve a kábelterhelést, ugyanakkor maximalizálva a megtartást és a kihúzás elkerülését.

Szabványoknak való megfelelés; elektromos és funkcionális biztonság

Az ipari felhasználásra tervezett berendezéseknek meg kell felelniük a vonatkozó biztonsági előírásoknak. Ez a követelmény védi a munkavállalókat és a termelőgépeket a károsodástól. A nemzetközileg elismert szabványok előírják a nagyfeszültségű csatlakozók biztonságos távolságát, a maximális szivárgási áramokat és a minimális elektromos leválasztási feszültségeket. A robbanásveszélyes vagy gyúlékony anyagok közelében használt elektromos áramkörökre a belső védelmi előírások vonatkoznak.

A funkcionális biztonsági kockázatértékelések és szabványok meghatározzák a berendezések meghibásodása miatt bekövetkező balesetek valószínűségét és súlyosságát. Ezek a biztonsági előírások a rendszer egészére vonatkoznak, beleértve a szoftvert is. Az ipari automatizálási rendszerekben használt félvezető eszközök egyre gyakrabban rendelkeznek funkcionális biztonsági funkciókkal. Az elektromechanikus védelmi eszközök közé tartoznak például az erővezérelt relék.

Elektromágneses megfelelőség és immunitás (EMC/EMI)

Az ipari terület elektromosan zajos. A nagyfrekvenciás inverterek, a gyorsan kapcsoló motorhajtások és a nagy teljesítményű motorok mind olyan környezetet teremtenek, amely megköveteli a vonatkozó EMC és EMI szabványoknak megfelelő berendezések használatát. Az olyan szabványok, mint az IEC61000 és a 2014/30/EU EMC-irányelv szintén javasolnak minimális távolságot a hálózati kábelek és a tápvezetékek között. A rendszer- és szekrénytervezőknek ajánlott a gyártó termékinformációit és adatlapjait ellenőrizni a megfelelőség tekintetében.

Az ipari vezérlőszekrények és -panelek tervezésének jövője

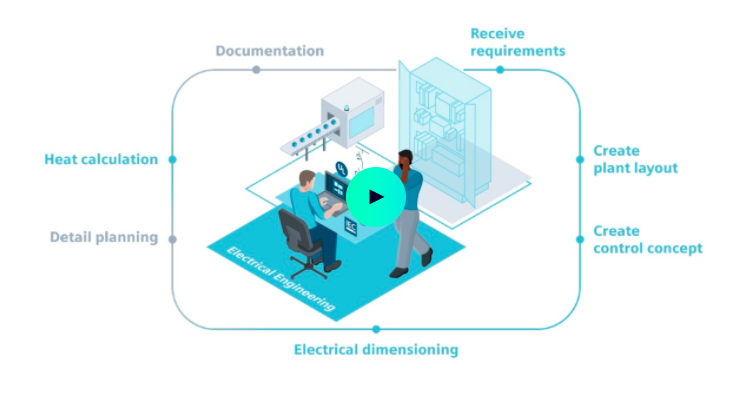

A számos elrendezési és tervezési megfontolás miatt a panelépítő feladata nagy kihívást jelent. A vezérlőszekrény-szállítók azonban ma már átfogó 3D tervezési eszközöket és konfigurátorokat, valamint digitális rendszereket kínálnak, amelyek megkönnyítik a panelek tervezését. A 3D-s tervezési erőforrások, beleértve a szekrényben elhelyezett számos eszköz és rendszer 3D-s modelljét, lehetővé teszik a rendszertervező számára a különböző elrendezési alternatívák megjelenítését, mielőtt gyorsan kiválasztaná az optimális elrendezést. A konfiguráció kiválasztása után a tervezőalkalmazás modellezheti a hőprofil és az elektromos méretezés adatait. Az építészek is könnyedén összeállíthatják a szükséges dokumentációt és a szabványoknak való megfelelési tanúsítványokat. Az 1. ábra egy példafolyamatot mutat be a Siemens vezérlőpanel-tervezési munkafolyamat segítségével.

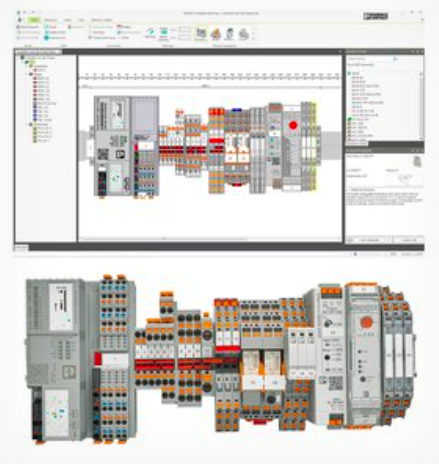

A Phoenix Contact a PROJECT szekrénytervezési szoftverét a vállalat COMPLETE szekrény- és panelkészülék-, modul- és rendszerkínálatához kínálja, lásd a 2. ábrát.

Ez az alkalmazás egyszerű és testre szabható felhasználói felületet tartalmaz, amely intuitív a tervező számára. A részletes alkatrészlista valós időben összeállítható, és a webes megrendelés leadható, amikor a terv elkészült. A tervezési adatok kicserélhetők a népszerű CAE/CAD szoftverekkel, így a folyamat a lehető legzökkenőmentesebbé válik. A vizuális felhasználói felülettel a DIN-sínes eszközök és modulok gyorsan megjeleníthetők, hogy a tervezők láthassák, hogyan halad a szekrény elrendezése.

Az IIoT és az Ipar 4.0 innováció folytatásával az új, kisebb teljesítményű és energiahatékonyabb eszközök lehetőséget teremtenek arra, hogy jelentős helyet takarítsanak meg a vezérlőszekrényekben és a panelekben. A kis teljesítményű, nagy hatékonyságú alkatrészek egymás mellé szerelése optimalizálja a rendelkezésre álló helyet, lásd a 3. ábrát.

A készülékgyártók az azonos magassági profilú készülékek méreteit is racionalizálják, így további holtteret takarítanak meg, lásd a 4. ábrát.

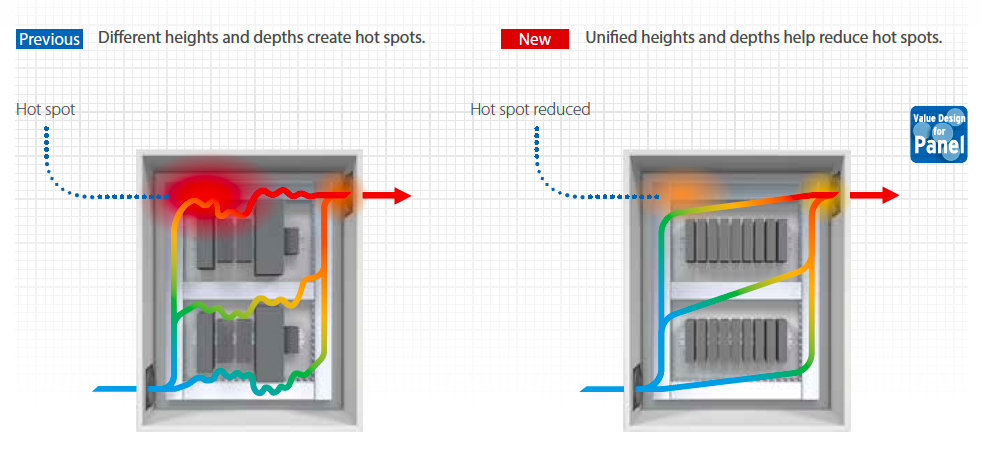

Az azonos magasságú készülékek másik jelentős előnye, hogy a szekrény körüli légáramlás kevésbé zavart és egyenletes, amint azt az 5. ábra is szemlélteti. Ennek eredményeképpen kisebb valószínűséggel alakulnak ki forró pontok.

A Phoenix Contact a szekrény- és paneltervezés öt funkcionális területére összpontosító megközelítést javasol a siker érdekében: energiaellátás megbízhatósága, csatlakoztathatóság és kapcsolás, automatizálás, hálózatok és I/O, biztonság és üzemi termelékenység. Ezután minden témát releváns kategóriákra osztanak.

Az automatizálás, hálózatok és I/O témakör például a hálózati topológiák konvergenciájával, a távoli hozzáféréssel, az adatcserével és a valós idejű adatgyűjtéssel foglalkozik. A 6. ábra a Phoenix Contact COMPLETE hálózati tápegységet, Ethernet-kapcsolókat és vezeték nélküli LAN DIN-sínre szerelhető eszközöket mutatja be.

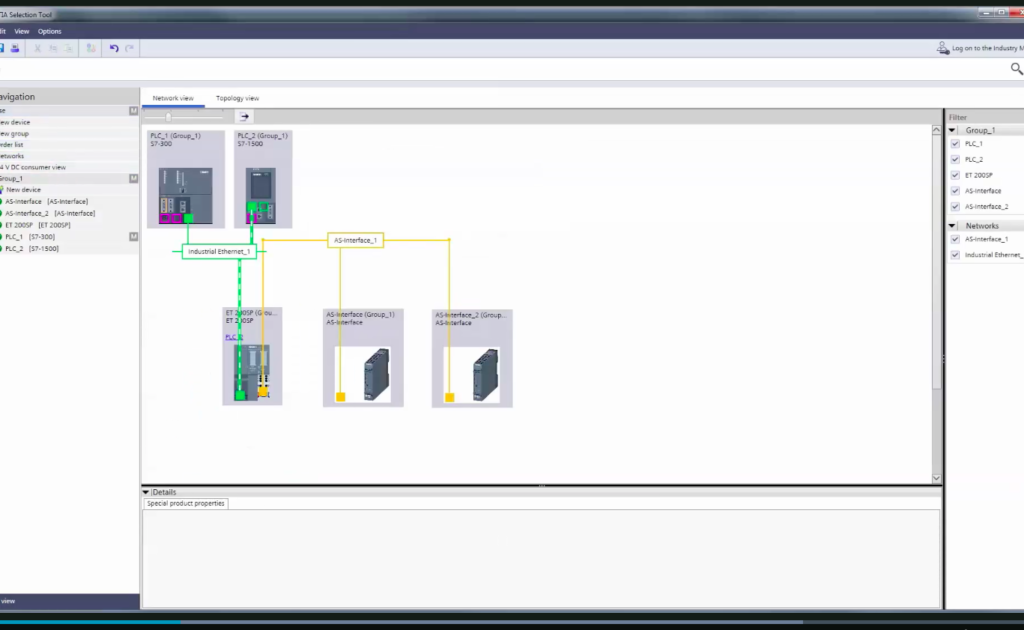

A Siemens a TIA (teljesen integrált automatizálás) kiválasztási eszközt népszerűsíti a felhő- vagy asztali tervezéshez, lásd a 7. ábrát. A Siemens teljes automatizálási komponens-, eszköz- és rendszerkínálatát lefedve a szekrény vagy panel konfigurálása és elrendezése jelentősen leegyszerűsödik, és nem igényel műszaki ismereteket.

Optimális teljesítmény és helytakarékosság elérése a vezérlőszekrényben strukturált tervezési megközelítéssel

Mivel a gyárban a hely szűkös, a vezérlőszekrények és panelek belső elrendezésének és kialakításának optimalizálása kiemelkedő fontosságú. Az üzemi hatékonyság javításának megvalósítása több technológia alkalmazását igényli, ami az ipari rendszertervezőt több tervezési kihívással is szembesíti. A kiválasztás, az alkatrészek elhelyezése és a dokumentáció strukturált megközelítése segít a sok feladat egyszerűsítésében. A vezető ipari automatizálási rendszerek szállítói átfogó 3D-s látványtervezési, alkatrészelrendezési és konfigurációs forrásokat kínálnak, amelyek jelentősen megkönnyítik ezeket az összetett feladatokat.