To, do czego dąży współczesne społeczeństwo, to czyste środowisko. Zarówno kraje, jak i korporacje ustanawiają cele osiągnięcia zerowej emisji netto. Jak sprawić, by przemysł produkcyjny stał się bardziej zrównoważony, podczas gdy to właśnie on przyczynia się w największej mierze do emisji gazów cieplarnianych? Wiele przedsiębiorstw będzie zmuszone do zmiany swoich dotychczasowych procedur, aby zminimalizować swój negatywny wpływ na środowisko.

Zrównoważona produkcja

Producenci muszą szukać nowych pomysłowych metod, by wypracować elastyczną, pozwalającą oszczędzać zasoby produkcję, co docelowo przyczyni się do realizacji wizji autonomicznej fabryki. Każdy etap produkcji może być usprawniony i bardziej przyjazny dla środowiska. Jednak, żeby stworzyć bardziej zrównoważoną produkcję, producenci muszą na nowo zaprojektować swoje miejsca pracy. Aby Twoja firma się rozwijała, musisz zadbać o:

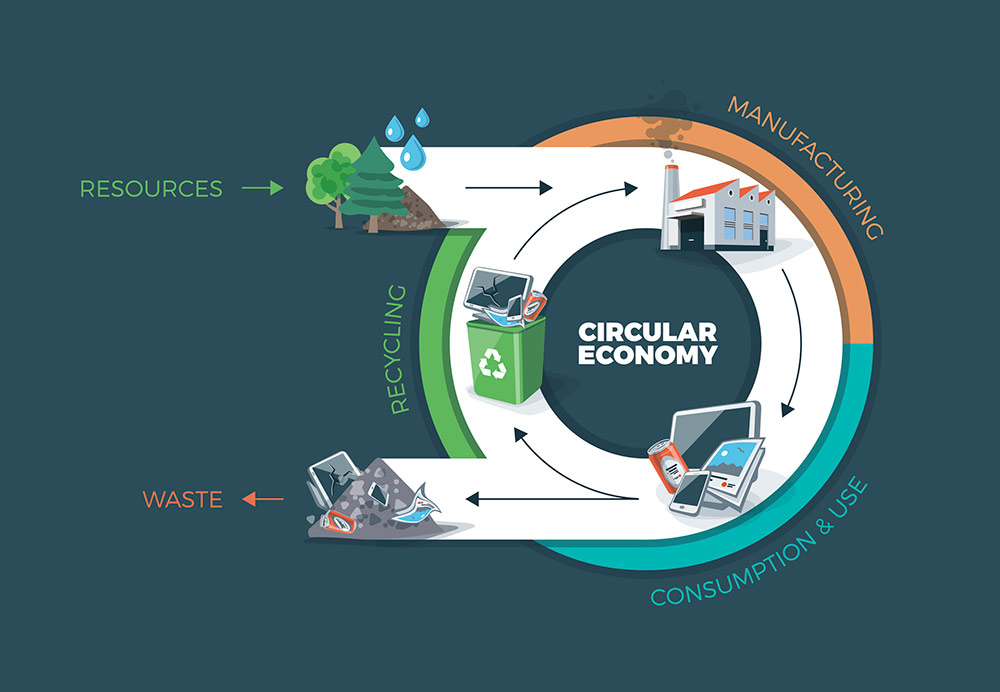

- Zaopatrzenie: pozyskiwanie zrównoważonych, surowych i łatwych do recyklingu materiałów jest kluczowym elementem.

- Produkcja: podczas produkcji konieczne jest zwiększenie wydajności operacyjnej, eliminacja odpadów powstałych w procesie produkcyjnym, stosowanie technologii inteligentnej produkcji oraz korzystanie z odnawialnych źródeł energii.

- Dostawa: dostarczanie produktów wymaga wyznaczenia celów w zakresie emisji dwutlenku węgla dla dostawców usług transportowych i ścisłej współpracy z tymi dostawcami.

- Usługi: oferując klientom części zamienne, naprawy i utylizację, a także usprawniając recykling i wydajność produktów w terenie, twoja firma zmierza w kierunku modelu gospodarki cyrkularnej.

Jak automatyzacja wspiera zrównoważony rozwój?

Zrównoważony rozwój będzie jednym z głównych trendów w produkcji przemysłowej w 2022 roku. Coraz częściej obserwuje się tendencję do wprowadzania bardziej ekologicznych rozwiązań w przemyśle.

Emisje będą musiały zostać zredukowane jeszcze bardziej, aby osiągnąć ich zerowy poziom netto do 2050 roku.

The Guardian, ‘Reality check’: Global CO2 emissions shooting back to record levels

Energia odnawialna i redukcja odpadów

W dzisiejszych czasach przed wieloma producentami przemysłowymi stoi wiele wyzwań związanych z zapewnieniem efektywności energetycznej. Jak produkować energię niższym kosztem? Jak obniżyć całkowite zużycie energii, przyczyniając się do znacznej redukcji emisji gazów cieplarnianych? Duże przedsiębiorstwa inwestują w systemy generujące energię na miejscu, takie jak panele słoneczne, turbiny wiatrowe i pompy geotermalne. Małe firmy mogą zacząć od małych kroków w kierunku zrównoważonej gospodarki.

Producenci mogą zmierzyć się z największym wyzwaniem związanym ze zrównoważonym rozwojem, zmniejszając jednocześnie wpływ na środowisko i oszczędzając zasoby, poprzez włączenie zrównoważonych praktyk do swoich procesów. Pozwala to obniżyć koszty poprzez zmniejszenie ilości odpadów i zużycia wody, zmianę obciążenia energetycznego oraz wykorzystanie zasobów odnawialnych.

Bardzo przydatne okazują się tu technologie cyfrowe. Automatyzacja produkcji umożliwia pracownikom monitorowanie i kontrolowanie zużycia energii. W rezultacie przedsiębiorstwa mogą zwiększyć możliwości konserwacji predykcyjnej, aby zmniejszyć obciążenie energetyczne oraz straty materiałów i wody.

Wykorzystanie odnawialnych źródeł energii może wzrosnąć do około 27% całkowitego zużycia energii w globalnej produkcji do 2030 r., zakładając dostępność tanich i zrównoważonych źródeł biomasy, jak również obniżone koszty kapitałowe nowych technologii, a potencjalnie do około 34%, jeśli ceny emisji dwutlenku węgla zostaną szeroko wdrożone.

Międzynarodowa Agencja Energii Odnawialnej (IRENA)

Digitalizacja i nowe technologie

Szybkie tempo transformacji cyfrowej umożliwiło producentom stworzenie bardziej zrównoważonego przemysłu. Jednak droga do digitalizacji nie przebiegała bez przeszkód. Według Światowego Forum Ekonomicznego pandemia Covid-19 spotęgowała problemy z zapewnieniem podstawowej higieny, zanieczyszczeniem środowiska, wyzyskiem i nadużyciami, utrudniając krajom tworzenie bardziej zrównoważonych systemów gospodarczych. Dla wielu firm był to również swoisty test na rozpoczęcie stosowania nowych technologii. W ten sposób wiele osób skorzystało z przejścia na nowy tryb pracy.

Technologie, takie jak przetwarzanie w chmurze, analityka predykcyjna i uczenie maszynowe, umożliwiają przedsiębiorstwom energetycznym i użyteczności publicznej stworzenie cyfrowego modelu klienta. W rolnictwie technologia wykorzystywana jest do zautomatyzowania procesu podejmowania decyzji poprzez analizę m.in. gleby, pogody i zróżnicowanych warunków pracy. Natomiast w motoryzacji technologie stosuje się w celu zapewnienia bezpieczeństwa związanego z użytkowaniem.

Interfejsy człowiek-maszyna umożliwiają ludziom doskonalenie ich zdolności twórczych i wydajności, podczas gdy roboty wykonują powtarzające się czynności bez konieczności interwencji człowieka. Inteligentne technologie, takie jak AI, IoT, blockchain, uczenie maszynowei cyfrowe bliźniaki, zwłaszcza w dziedzinie ochrony środowiska, przyczyniają się do zmniejszenia zanieczyszczenia powietrza, umożliwiają prowadzenie prężnych działań i poprawiają jakość życia.

Autonomiczna produkcja

Przyszłość produkcji jest autonomiczna i zautomatyzowana. Dlatego właśnie właściciele fabryk muszą skupić się na innowacji i optymalizacji technik i procesów produkcyjnych. Adaptacja modułowych systemów produkcyjnych opartych na tzw. gniazdach produkcyjnych pomaga w przejściu na bardziej połączoną, autonomiczną logistykę i przepływ materiałów w zakładach.

Wykorzystanie druku 3D, IoT i automatyzacji zwiększa wydajność i obniża koszty produkcji i pracy. Produkcja może być umieszczona w elastycznych, oddzielnych gniazdach, a nie na liniach produkcyjnych następujących po sobie. Ponadto, dane zgromadzone z różnych gniazd produkcyjnych i przeprowadzone inteligentne analizy mogą być przekazywane operatorom linii w celu optymalizacji konserwacji linii montażowej.

Według firmy Siemens tradycyjne nadrzędne, zaplanowane procedury ustąpią miejsca elastycznej, modułowej produkcji. Na czele tej nowej strategii produkcyjnej staną inteligentne technologie transportowe i manipulacyjne, a najlepsza procedura będzie wyznaczana, symulowana i realizowana w czasie rzeczywistym. Firma Siemens już teraz stosuje automatyzację w produkcji szaf sterowniczych, stanowiącą połączenie cyfrowych bliźniaków i systemów opartych na sztucznej inteligencji. Dowiedz się więcej o ewolucji przemysłowych szaf sterowniczych w erze IIoT.

W jaki sposób możesz dokonać zmiany w kierunku zrównoważonego rozwoju?

Taka zmiana nie nastąpi w ciągu jednego dnia. Producenci powinni zacząć od wprowadzania niewielkich rozwiązań technologicznych w niektórych częściach fabryk. Kolejnym krokiem jest skupienie się na inteligentnych technologiach, takich jak infrastruktura IT, danych i komunikacji.

Transformacja energetyczna i cyfrowa bardzo dynamicznie zmieniają naszą pracę, sposób i miejsce jej wykonywania. Coraz większa konkurencja w zakresie zrównoważonego rozwoju i kompetencji cyfrowych (ze strony innych sektorów), starzejąca się siła robocza, mniejsza liczba nowych pracowników i brak różnorodności – wszystkie te czynniki wskazują na rosnące wyzwania w zakresie umiejętności w przyszłości.

Deloitte

Autonomiczne fabryki oferują możliwość osiągnięcia zrównoważonych wyników i obniżenia kosztów. Zanim wprowadzi się zmiany, należy uwzględnić kilka kwestii:

- Sprawdzić aktualny profil węglowy obiektu.

- Zaplanować strategię mającą na celu dekarbonizację.

- Jeżeli ślad węglowy zakładu został opanowany, należy skupić się na wdrożeniu automatyzacji produkcji.

- Należy przygotować się na zewnętrzne kontrole dotyczące zrównoważonego rozwoju.

Oprócz zmian w funkcjonowaniu hali fabrycznej należy również wprowadzić zmiany kadrowe:

- Stworzyć zespół osób odpowiedzialnych za redukcję emisji.

- Wdrożyć nowe role w przedsiębiorstwie.

- Podjąć współpracę z dostawcami towarów, materiałów i energii, grupami branżowymi i organami regulacyjnymi.

Podsumowanie

Inwestowanie w stworzenie nowoczesnej, zrównoważonej produkcji może przyczynić się do poprawy stanu środowiska oraz Twojej firmy. Wymaga to jednak planu opartego na nowych technologiach i automatyzacji. Należy zacząć od opracowania strategii dekarbonizacji, a następnie wdrażać nowe, innowacyjne technologie skoncentrowane na automatyzacji przemysłu. Wprowadzając technologię, korzystając z etycznie pozyskiwanych surowców, inwestując w redukcję odpadów i zmniejszając zanieczyszczenie powietrza, tworzymy lepsze środowisko. Co więcej, wybierając odpowiednich dostawców i partnerów biznesowych, pomagamy w rozwoju zrównoważonej gospodarki.

Polecane produkty

Programowalny terminal HMI 12,1″ 800 × 600 IP65, Omron Industrial Automation

Terminale HMI serii NS oferują najwyższy poziom kompatybilności z wypróbowanymi i sprawdzonymi sterownikami serii CS/CJ. Sterowniki automatyki maszyn serii NJ można wykorzystać do stworzenia elastycznego, szybkiego i wysoce precyzyjnego systemu. Aby jak najlepiej wykorzystać możliwości sterowników serii NJ do zarządzania maszynami, można stosować tagi. Tagi umożliwiają dostęp do dowolnych miejsc w pamięci i pomagają w rozwiązywaniu problemów z maszynami i systemami za pomocą interfejsów HMI serii NS.

Programowalny sterownik logiczny 14DI 10DO 28,8 V, Omron Industrial Automation

Pomimo niewielkich rozmiarów oferuje duże możliwości. Sterownik maszyn NX1P dopełnia rodzinę sterowników NX/NJ, zapewniając te same funkcje dostępne w mniejszej konstrukcji. W ramach jednego zintegrowanego środowiska programistycznego NX1P zapewnia zsynchronizowane sterowanie wszystkimi urządzeniami maszyny, takimi jak ruch, we/wy, bezpieczeństwo i wizja.

Komputery przemysłowe, RevPi, Kunbus

Przemysłowy komputer firmy Kunbus umożliwia przesyłanie danych z czujników przemysłowych do chmury za pośrednictwem bramy brzegowej. Magistrala systemowa PiBridge może być używana do podłączenia wszystkich modułów RevPi IO i RevPi Gate. Z kolei do magistrali systemowej ConBridge można podłączyć różne moduły transceivera. Niektóre z dostępnych funkcji to: czterordzeniowy procesor ARM Cortex A53 1,2 GHz, 1 GB RAM, 4 GB pamięci Flash, 1 wejście cyfrowe i 1 wyjście cyfrowe.

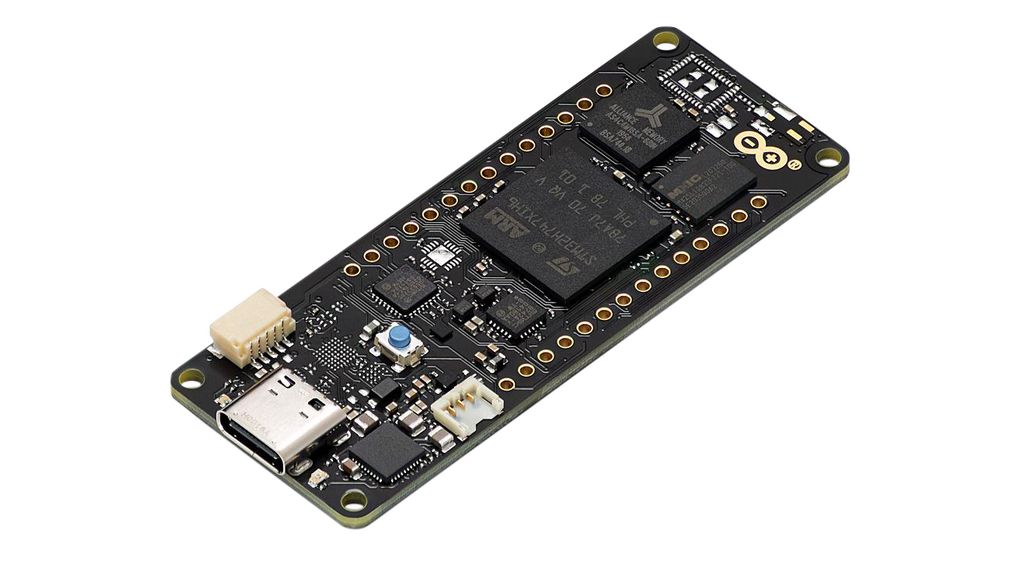

Płytki mikrokontrolera, Arduino Portenta

Produkty z rodziny Portenta są stworzone z myślą o różnych zastosowaniach przemysłowych i użytkowych, zachowując przy tym gotowość do współpracy z Arduino i najbardziej wymagającymi aplikacjami profesjonalnymi. Arduino wykorzystało swoje doświadczenie w tworzeniu wysokiej jakości płytek PCB, aby zapewnić odporność swoich produktów na wibracje i temperatury spotykane w codziennych zastosowaniach przemysłowych, motoryzacyjnych i rolniczych.

Moduł komunikacyjny dla ET 200SP, RS-422/RS-485/RS-232, Siemens

Kompaktowy moduł komunikacyjny SIMATIC ET 200SP CM PTP dla połączenia szeregowego jest prosty w obsłudze. Moduł jest zintegrowany pod względem bezpieczeństwa z funkcją hot swapping oraz komunikacją z PROFINET i PROFIBUS. Wyposażony jest w narzędzie TIA Selection umożliwiające niezawodną diagnostykę. Funkcje: RS-422, RS-485 i RS-232, freeport, 3964 (R), USS, MODBUS RTU master, slave, max. 250 Kbit/s, odpowiedni dla BU typ A0, ilość w opakowaniu: 1 szt.

Moduł komunikacyjny MODBUS LOGO, Siemens

Moduł interfejsu komunikacyjnego LOGO CIM jest wyposażony w 8 interfejsów ModbusRTU (RS232/485), konfigurację internetową i 4-portowy przemysłowy przełącznik Ethernet, ale nie ma silnika 4G/LTE, ani anteny. Moduł ten jest zintegrowany z systemem GPS.

Komputer montowany na szynie DIN, RISC Linux, Moxa

Komputery wbudowane serii UC-5100 są przeznaczone do automatyzacji przemysłowej. Zamknięte w kompaktowej obudowie z dostępem od frontu, komputery posiadają 4 pełno sygnałowe porty szeregowe RS-232/422/485 z regulowanymi rezystorami podciągającymi i ściągającymi. Platforma obliczeniowa serii UC-5100 oferuje warianty z dwoma portami CAN i małym gniazdem PCIe do łączności bezprzewodowej, a także architekturę dual-SIM do redundancji sieci, spełniając wymagania różnych aplikacji przemysłowych. Pionowa obudowa UC5100 na szynie DIN ułatwia umieszczenie komputera w małej szafie. Takie rozwiązanie oszczędza miejsce i sprawia, że podłączenie przewodów jest bardzo proste. Dzięki temu UC-5100 jest doskonałym wyborem dla wbudowanych kontrolerów typu front-end w aplikacjach przemysłowych.

Wielofunkcyjne mierniki energii, Siemens

Miernik mocy Sentron i wielofukncyjne urządzenie pomiarowe oferują niezawodną rejestrację wszystkich danych dotyczących zużycia energii elektrycznej przez zakłady elektryczne lub indywidualnych odbiorców. Dzięki szerokiemu spektrum funkcji i wydajności, urządzenia te oferują szeroki zakres zastosowań. Oba liczniki charakteryzują się zwartą konstrukcją i czytelnym wyświetlaczem, nawet w warunkach słabego oświetlenia. Z łatwością można je podłączyć do nadrzędnych systemów automatyki i zarządzania energią.