A mozgási képesség alapjául szolgáló teljesítmény, vezérlés és működtetés biztosítása alapvető fontosságú a modern robotikában, ezért az optimális energiaforrást, a működtetőket, a motorokat és a meghajtásokat a lehető legkorábban meg kell határozni a robottervezési folyamat során.

A kiválasztást meghatározó egyik legfontosabb tényező a robot típusa és a tervezett használat. Az iparban a robotok számos formát öltenek, például a Descartes-féle, a SCARA, a hengeres, a delta, a poláris, a portál és a csuklóskarú robot. A célalkalmazások például az összeszerelés, a hegesztés, a gépgondozás, a csomagolás, a festés, összegyűjtő és elrendező feladatok, a vizsgálat és a tesztelés, hogy csak néhányat említsünk.

Az áramforrás típusa elsődleges szempont, különösen a megbízhatóság, a méret, a súly és az életciklus tekintetében. Az optimalizált mozgás eléréséhez a robotgyártóknak mérlegelni kell a legmegfelelőbb motort és működtetőelemeket, valamint azt, hogyan lehet ezeket a legjobban vezérelni.

Akkumulátorok

Elektromos áramforrásként az akkumulátorokat választják leggyakrabban, és hogy melyik akkumulátortípus a legalkalmasabb, az olyan szempontokon múlik, mint a biztonság, az életciklus, a súly és a költségek.

Az ipari robotalkalmazásokban mind az elsődleges (nem újratölthető), mind a másodlagos (újratölthető) akkumulátorok megtalálhatók. Bár az elsődleges akkumulátorok nyilvánvaló hátránya, hogy cserélni kell őket, méretükhöz képest jellemzően nagyobb teljesítményt biztosítanak, így alkalmasak bizonyos kis fogyasztású alkalmazásokhoz. Azonban az újratölthető elemeket részesítik gyakrabban előnyben.

Történelmileg a robotalkalmazásokhoz használt újratölthető akkumulátorok leggyakoribb típusai a nikkel-kadmium (NiCd) és az ólomsavas akkumulátor. Emellett alkalmanként zselés ólomsavas akkumulátorokat is használtak, amelyek akár 40 Wh/kg teljesítményt is képesek biztosítani. Ezenfelül a másodlagos akkumulátorokban használt technológia a nikkel-fém hibrid (NiMH), az ezüst-cink és a lítiumionos típus.

Napjainkban a robottervezők körében a lítiumos technológiát választják a leggyakrabban. A lítium-ion akkumulátorok teljesítménye, tárolhatósága és méretezhetősége – a lítiumos akkumulátorok a legtöbb automatizálási alkalmazáshoz méretezhetők – valóban széles körben vonzóvá vált az ipari robottervezés területén. A lítiumion technológiák sokféle előnye közé sorolható a kis súly. Ráadásul maga a lítium különösen reaktív elem, ami azt jelenti, hogy képes sok energiát tárolni; 1 kg akkumulátorban jellemzően körülbelül 150 Wh villamos energia tárolható. Ez egy NiMH akkumulátorcsomaghoz képest komoly előny, hiszen az csak 60-100 Wh energiát képes tárolni.

Érdemes megemlíteni a hegesztőrobotokat, amelyek rendszerint olyan ágazatokban találhatók, mint a járműipar. Itt a hegesztőt tápláló áramforrás használható a robot elektronikus meghajtásainak és mozgásvezérlő alkatrészeinek tápellátásához, és ezekben az alkalmazásokban az inverteres áramforrások váltak népszerűvé. Néhány új inverteres technológia automatikusan igazítja a bemeneti tápfeszültséget, és fenntartja az állandó kimeneti feszültséget, valamint túlfeszültség blokkolókat használ, hogy a teljesítményt ne befolyásolja a nagy áramerősséget igénylő egyéb készülékek használata.

Az akkumulátor geometriája nyilvánvalóan komolyan befolyásolja a kiválasztást és a robot típusát, és a forma határozza meg, hogy mely akkumulátortípusokat kell bevonni a döntéshozatali folyamatba. Ehhez hasonlóan a súly is jelentős tényező, amely függhet attól, hogy hordozható vagy rögzített robotot készülnek tervezni.

Továbbá, mivel a versenyelőnyt arra az időtartamra lehet építeni, ameddig a robot további töltés nélkül képes működni, a tartósság és a kapacitás kulcsfontosságú tényező lesz az akkumulátor-kiválasztási egyenlet életciklus-változójában.

Fotovoltaikus (PV) cellák

Bár a napenergia alkalmazása a mérnöki világ számos területe számára előnyt jelent, az ipari robotikában még nem találta meg a helyét. Egyes biológiai, elektronikai, esztétikai és mechanikai (BEAM) robotok, például az automata fűnyírók és porszívók, jelenleg PV technológiát alkalmaznak. Az általános konfigurációban egy napelemes cella a megfelelő áramkörön keresztül feltölt egy kondenzátort a beállított feszültségszintre, majd a motor(ok)on keresztül kisüti azt.

Ennek a technológiának az ipari robotokra történő méretezése kereskedelmi forgalmazás szintjén még nem valósult meg. Az elterjedést számos ok hátráltatja, de elsősorban a napelemek meglehetősen alacsony teljesítménysűrűsége (Wp/m2) az, amely a legtöbb modern ipari robot számára nem elegendő.

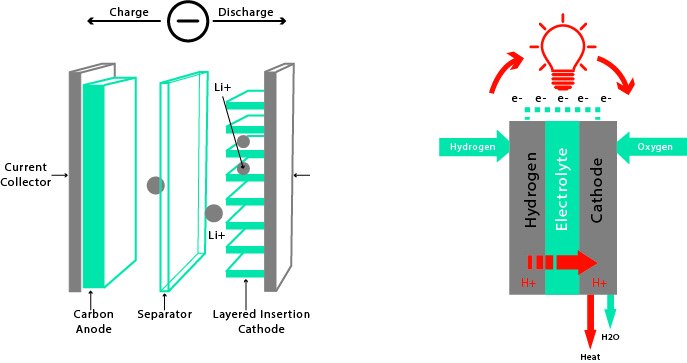

Üzemanyagcellák

Sokkal valószínűbb, hogy az ipari robotokban található hagyományos akkumulátorokat a jövőben az üzemanyagcellás technológia váltja majd fel, amely hidrogén, metanol vagy egyszerű alkohol oxidációjával képes villamos energiát termelni. Jelenleg a költségek jelentik a korlátot, de ez megváltozhat, ha az üzemanyagcellákat szélesebb fogyasztói piacokon kezdik el alkalmazni.

Az üzemanyagcellák az energiát szénhidrogénforrásból nyerik, magas, akár 75%-os hatásfokkal. A jellemző konfiguráció két elektródát tartalmaz, amelyeket egy vezető elektrolit két oldalán helyeznek el. Az áramot ilyenkor az üzemanyag elégetéséhez hasonló koncepció alapján állítják elő, amelynek során a protonokat áteresztik a membránokon, az elektronok így kerülőúton, az elektromos áramkörön keresztül kénytelenek haladni az anódtól a katód irányába. A veszteséghő felhasználásával az üzemanyagcella hatékonysága még tovább növelhető.

Működtetők

Ha megszületett a döntés az áramforrással kapcsolatban, a figyelem a lineáris és forgó mozgáshoz szükséges működtető technológiákra és a motorokra irányul.

Léptetőmotorok

A léptetőmotorok jellemzően olyan alkalmazásokban találhatók meg, ahol a költség az elsődleges szempont, ilyenek például a gyakran használt begyűjtő és elrendező roboteszközök. A fő előnyei közé tartozik a nagy pontosságú pozícióvezérlés – ezért gyakran használják olyan rendszerekben, mint a 3D nyomtatók és a CNC marógépek. Ennek oka, hogy a léptetőmotorokat kifejezetten arra tervezték, hogy nagy tartási nyomatékot biztosítsanak, ami viszont lehetővé teszi a fokozatos léptetést a következő pozícióba. Nagy előnyt jelentenek olyan alkalmazásokban, ahol meghatározott igény van a forgásszög, a sebesség, a pozíció és a szinkronizált mozgás vezérlésére. Továbbá, mivel a léptetőmotorok alacsony fordulatszámon maximális nyomatékot adnak le, jó választás az alacsony sebességet és nagy pontosságot igénylő alkalmazásokhoz.

Míg a léptetőmotorok a robotalkalmazások korai szakaszában bizonyultak népszerűnek, használatuk az elmúlt években csökkent. Ennek okai között olyan tényezők szerepelnek, mint a hatékonyság, a kódolók vagy végálláskapcsolók iránti igény a referenciapozíciók meghatározásához, valamint a lépések kihagyásának képessége túlterhelés esetén. Azonban ugyanennyire valószínű a fejlettebb, kefe nélküli AC szervomotoros technológia elterjedése is.

Szervomotorok

Míg sok korai elektromos robot DC szervomotort használt (mivel ezek megfelelő teljesítményt kínálnak jó sebességfokozat és pozícióvezérlés mellett), a legtöbb új ipari robot kefe nélküli AC szervomotort használ. Az ilyen motorok a nagyobb teljesítmény és a szinte teljesen csendes működés előnyeit kínálják, míg a kefe hiánya azt jelenti, hogy ezek a nagy nyomatékú eszközök rendkívül megbízhatóak és gyakorlatilag nem igényelnek karbantartást.

A szervók további jellemző előnye, hogy nagy szögpontosságot biztosítanak, és csak igény szerint forognak, mielőtt a következő jelre várnak.

A digitális és az analóg szervók közötti fő különbség a jel és annak a vevőtől a szervó irányában történő feldolgozása, valamint az, hogy a szervó ezeket az információkat hogyan használja fel a motor tápellátására. Az analóg szervók úgy szabályozzák a motor fordulatszámát, hogy be/ki feszültségjeleket küldenek a motornak, míg a digitális szervók egy kis mikroprocesszorral vannak felszerelve, amely elemzi a vevő jeleit, és azokat nagyon magas frekvenciájú feszültségimpulzusokká alakítja át a motor irányába.

Az analóg szervókkal ellentétben, amelyek másodpercenként 50 impulzust adnak ki, a digitális szervók előnye, hogy képesek akár másodpercenként 300 impulzust is kiadni. Az impulzusok hossza rövidebb, de ennyi feszültségimpulzus mellett a motor jobban gyorsul és állandó nyomatékot biztosít. A digitális szervókkal a teljesítmény és a pontosság optimalizálása érdekében a motor irányába továbbított teljesítmény mennyisége is beállítható.

Hatékonyság, méret, pontosság, megbízhatóság, sebesség és nyomaték

Az optimális motor kiválasztása a robotikai projektek egyik legfontosabb eleme, és a nyomaték, a sebesség, a pontosság, a feszültség, a költségek és a formai tényezők megfontolásán alapul.

Egy robotban a motor nyomatékát általában egy kerékhez vagy működtetőhöz továbbítják, amely ezt követően forgó vagy lineáris robotmozgást indít el. A szükséges nyomaték becsléséhez a tervezőmérnököknek meg kell határozniuk a tervezett maximális hasznos teher tömegét, valamint a rendszer statikus, dinamikus és gördülési súrlódását.

Kerekes robotoknál fontos meghatározni a kerekek előírt forgási sebességét. Nagyobb sebesség esetén általában kompromisszumot kell kötni a pontosság területén. Végső soron a robotkarok esetén megkövetelt pontosság eléréséhez a szervomotorok a legnépszerűbb választás, elsősorban azért, mert belső pozícióvezérléssel rendelkeznek, és alacsonyabb sebességre vannak beállítva, ami nagyon precíz pozícióvezérlést eredményez.

További fontos szempont a működési feszültség. Mielőtt megtervezi, hogy milyen akkumulátorcsomagot használ a projektben, legjobb, ha meghatározza a motor működéséhez szükséges névleges feszültséget. Általában minél nagyobb a feszültség, annál nagyobb a motor fordulatszáma. A motor adatlapján szereplő “állandó feszültség” adat használható a fordulatszám/V meghatározásához.

Hidraulikus és pneumatikus alternatívák

A hidraulika meglehetősen gyakran előfordult a korai robotokban, mivel ez a technológia merevebb és irányíthatóbb, mint a pneumatika, és nagyobb teljesítményt tudott biztosítani, mint az akkori elektromos hajtások. A hidraulika ezen kívül lehetővé teszi a nagyobb redukciós arány létrehozását is.

A hidraulika fő hátránya a viszonylag lassú működési sebesség, míg az alkalmazott nagy nyomás miatt problémás lehet a szivárgás.

Ami a pneumatikát illeti, sok egyszerű összegyűjtő és elrendező rendszer hajtása sűrített levegővel történik, ami bizonyos szinten jobban megfizethető, de hátránya, hogy nehéz irányítani. A levegő összenyomhatósága lényegében egy további “holtidő dinamikát” jelent a rendszerben, ami nagyobb kihívás a vezérlés szempontjából.

A pneumatikát számos ipari robotnál is használják végeffektorok meghajtására; a pneumatikus hengerek nagy erőket képesek leadni, és jó választásnak bizonyulnak nagyobb fogók esetén. Az is lehetséges, bár meglehetősen ritka, hogy egyes robotok pneumatikus hengereket használjanak a test mozgatásához, ahol tápellátásként a fedélzetre szerelt sűrítettlevegő-palack szolgál. A szélesebb körű alkalmazást korlátozó tényező rendszerint az, hogy a pneumatika csak viszonylag kis és egyszerű oda-vissza mozgásokat tud végrehajtani.

A megfelelő motorvezérlési technológia kiválasztása

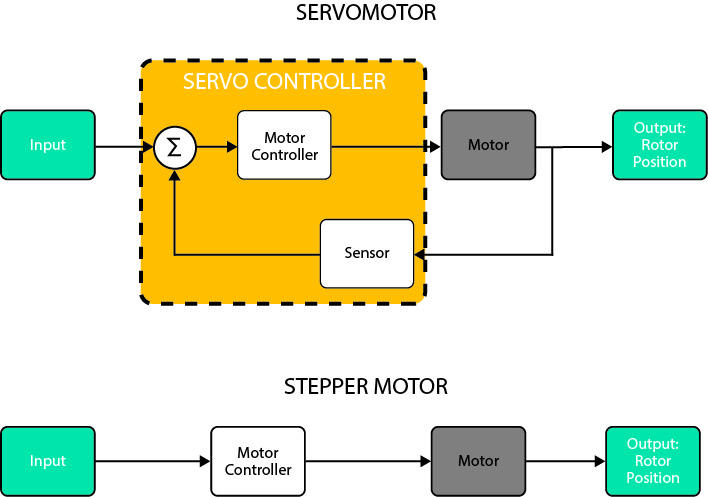

A szervomotor és a léptetőmotor közötti választás esetén a bonyolultság és a vezérlési biztonság között kell kompromisszumot kötni. A léptetőmotor konfigurációja egyszerűbb, mivel a szervomotorokkal ellentétben nem igényel kódolót. Ez a tervezési koncepció egyszerűbbé teszi a léptetőmotorok vezérlését, de csak akkor, ha a robot alacsony teljesítményigényű. Ha a robotmérnök a léptetőmotorokat a teljesítési határuk közelébe szeretné vinni, akkor azok sokkal nehezebben lesznek kiszámítható módon irányíthatók.

A léptetőmotorok esetén emlegetett egyik előny, hogy azok nyílt hurkú rendszerben is vezérelhetők. A nyílt hurkú vezérlés azt jelenti, hogy nincs szükség a pozícióra vonatkozó visszacsatolási információra, így nincs szükség kódolókra vagy rezolverekre, és így nem merülnek fel az ehhez kapcsolódó költségek sem. A pozíció egyszerűen a bemeneti léptetési impulzusok nyomon követésével határozható meg.

A szervomotorokat zárt hurkú szabályozórendszerekben használják egy digitális vezérlővel, amely sebességparancsokat küld a meghajtó erősítőjének, amely viszont biztosítja a szervomotor betáplálását. A szervomotor pozíciójáról és fordulatszámáról egy visszacsatoló eszköz (kódoló vagy rezolver) nyújt információt. Továbbá a készüléket a kimeneti jel és a referencia bemeneti jel összehasonlításából generált visszacsatoló jel vezérli.

A zárt hurkú rendszernek köszönhetően egy szervomotor a vezérlőbe programozott speciális mozgatási profillal tud működni. A szervomotorok vezérlése az ún. impulzusszélesség-moduláció (PWM) elve alapján történik, ahol a forgásszöget az alkalmazott impulzus időtartama határozza meg.