Il est fondamental pour la robotique moderne de fournir la puissance, le contrôle et la commande qui sous-tendent la capacité à se déplacer, et c’est la raison pour laquelle la source d’alimentation, les actionneurs, les moteurs et les servocommandes optimaux doivent être identifiés dès que possible dans le processus de conception du robot.

Le type de robot et son utilisation prévue jouent un rôle fondamental dans cette sélection. Au sein de l’industrie, les robots prennent de nombreuses formes, notamment des bras cartésiens, SCARA, cylindriques, delta, polaires, Gantry et articulés. Les applications cibles comprennent l’assemblage, le soudage, les services machines, l’emballage, la peinture, le positionnement, l’inspection et les tests, pour n’en nommer que quelques-uns.

Le type de source d’alimentation est une considération majeure, en particulier en ce qui concerne la fiabilité, la taille, le poids et le cycle de vie. Pour obtenir un mouvement optimisé, les fabricants de robots doivent également réfléchir au moteur et aux actionneurs les plus adaptés, et à la façon dont ces derniers sont contrôlés.

Batteries

Les batteries sont la source d’énergie électrique la plus couramment choisie et le choix du type de batterie le plus approprié dépend de critères tels que la sécurité, le cycle de vie, le poids et le coût.

Les batteries primaires (non rechargeables) et secondaires (rechargeables) sont présentes dans les applications de robots industriels. Bien que les batteries primaires présentent l’inconvénient évident d’avoir à être remplacées, elles fournissent généralement une plus grande puissance pour leur taille, ce qui les rend appropriées pour certaines applications peu énergivores. Cependant, le plus souvent, les batteries rechargeables sont préférables.

Historiquement, les types de batteries rechargeables les plus courants pour les applications robotiques sont en nickel-cadmium (NiCd) et plomb-acide. En outre, des batteries au plomb gélifiées, qui sont capables de fournir une puissance de 40 Wh/kg, ont parfois été déployées. Les autres technologies de batterie secondaire comprennent le nickel-hydrure métallique (NiMH), l’argent-zinc et le lithium-ion.

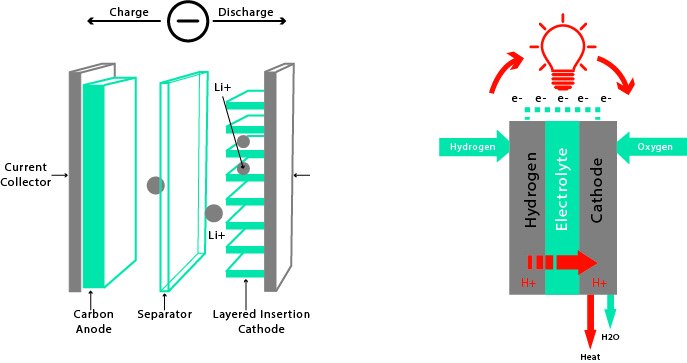

De nos jours, cependant, les technologies au lithium sont devenues le premier choix des concepteurs de robots. En effet, les performances, la durée de conservation et l’évolutivité des batteries lithium-ion (les groupes de batteries au lithium peuvent être mises à l’échelle pour répondre à la plupart des applications d’automatisation) représentent un attrait significatif pour le secteur des robots industriels. Leur poids léger est un des nombreux avantages des technologies lithium-ion. De plus, le lithium est particulièrement réactif, ce qui signifie qu’il a la capacité de stocker beaucoup d’énergie: généralement, environ 150 Wh d’électricité peuvent être stockés dans 1 kg de batterie. Il s’agit-là d’un avantage certain par rapport à des batteries NiMH, qui peuvent stocker de 60 à 100 Wh.

Il est intéressant de mentionner les robots de soudage, que l’on trouve généralement dans des secteurs tels que l’industrie automobile. Ici, la même source d’alimentation qui alimente l’appareil à souder peut être utilisée pour alimenter les entraînements électroniques et les composants de commande des mouvements du robot, et pour ces applications, les sources d’alimentation à convertisseur s’avèrent populaires. Certaines des dernières technologies de convertisseurs ajustent automatiquement la puissance d’entrée tout en conservant une sortie constante, et fournissent des bloqueurs de surtension pour s’assurer que la performance n’est pas affectée par l’utilisation simultanée d’autres périphériques nécessitant un courant élevé.

De toute évidence, la géométrie de la batterie est très importante quand il s’agit de la choisir et du type de robot, et la forme dictera quels types de batteries devront être inclus dans la prise de décision. De même, le poids est un facteur important et peut dépendre de si le robot est conçu pour être portable ou fixe.

En outre, parce que l’avantage concurrentiel peut se baser sur la durée pendant laquelle un robot est capable de fonctionner avant de devoir être rechargé, la durabilité et la capacité seront des aspects majeurs du cycle de vie permettant de choisir la batterie adaptée.

Cellules photovoltaïques (PV)

Bien que l’utilisation de l’énergie solaire ait apporté son lot d’avantages dans de nombreux domaines du génie civil, elle n’a pas encore trouvé sa place dans la robotique industrielle. Certains robots biologiques, électroniques, esthétiques et mécaniques, tels que les tondeuses à gazon et les aspirateurs automatiques, utilisent actuellement la technologie PV. La configuration courante est composée d’une cellule solaire, via les circuits appropriés, charge un condensateur à un niveau de tension défini, puis le décharge par l’intermédiaire de(s) moteur(s).

La mise à l’échelle de cette technologie à des robots industriels n’a pas encore eu lieu à un niveau commercial. Il existe un certain nombre de raisons derrière l’absence de progrès, mais la raison principale est due à la faible densité de puissance des cellules solaires (Wp/m2), qui est insuffisante pour la plupart des robots industriels modernes.

Piles à combustible

Un remplacement beaucoup plus probable des batteries conventionnelles dans les robots industriels nous vient de la technologie de piles à combustible, qui est capable de produire de l’électricité en associant de l’hydrogène, du méthanol ou de l’alcool pur avec de l’oxygène. A l’heure actuelle, le coût reste le dernier obstacle, mais cela pourrait changer avec l’adoption des piles à combustibles sur le marché grand public.

Les piles à combustible fournissent de l’énergie en dérivant la puissance d’une source d’hydrocarbures à haute efficacité jusqu’à 75%. Une configuration typique comprend deux électrodes situées de chaque côté d’un électrolyte conducteur. Le courant est généré à l’aide d’un concept similaire à celui de la combustion de combustibles, par lequel les protons sont autorisés à traverser les membranes et les électrons sont obligés de passer de l’anode à la cathode via le circuit électrique. L’efficacité des piles à combustible peut encore être augmentée avec l’utilisation de la chaleur résiduelle.

Actionneurs

Une fois la décision concernant la source d’alimentation prise, l’attention se tourne vers les technologies d’actionneurs et les moteurs nécessaires pour un mouvement linéaire et rotatif.

Moteurs pas-à-pas

Les moteurs pas-à-pas se trouvent généralement dans des applications où le coût est le facteur principal, comme dans les dispositifs de robotique de positionnement (Pick-and-Place) courants. Parmi les principaux avantages, on trouve le contrôle de position haute précision. C’est pourquoi ils sont souvent utilisés pour des systèmes tels que les imprimantes 3D et les fraiseuses CNC. De fait, les moteurs pas-à-pas sont spécifiquement conçus pour offrir un couple de maintien élevé, qui, à son tour, permet de passer progressivement à la position suivante. Ils sont adaptés aux applications avec un besoin défini de contrôler l’angle de rotation, la vitesse, la position et le synchronisme. En outre, parce que les moteurs pas-à-pas offrent un couple maximum à basse vitesse, ils sont un bon choix pour les applications nécessitant une vitesse basse et une grande précision.

Alors que les moteurs pas-à-pas s’étaient révélés populaires dans les premières applications de robotique, leur utilisation a diminué au cours des dernières années. Les raisons de cet abandon sont, entre autres, des facteurs tels que l’efficacité, la nécessité pour les encodeurs ou les interrupteurs de position d’établir des positions de référence, et le risque d’étapes ratées en cas de surcharge. Cependant, l’avènement de la technologie avancée de servomoteur CA sans balais est tout aussi probable.

Servomoteurs

Alors que nombre des premiers robots électriques utilisaient des servomoteurs CC (en raison de la puissance raisonnable qu’ils offrent avec un bon niveau de vitesse et de contrôle de position), la plupart des nouveaux robots industriels utilisent des servomoteurs CA sans balais. Ces moteurs offrent les avantages d’une puissance de sortie supérieure et d’un fonctionnement quasi silencieux, tandis que l’absence de balais signifie que ces dispositifs à couple élevé sont extrêmement fiables et ne nécessitent pratiquement aucun entretien.

Les servomoteurs ont également un avantage inhérent en ce qu’ils fournissent un degré élevé de précision angulaire, pivotant seulement en fonction de la demande avant d’attendre le signal suivant.

La principale différence entre les servomoteurs numériques et analogiques est le signal et la façon dont il est traité du récepteur au servomoteur, et la façon dont le servomoteur utilise ces informations pour envoyer le courant au moteur. Les servomoteurs analogiques contrôlent la vitesse du moteur de commande en émettant des signaux de tension/hors tension au moteur, tandis que les servomoteurs numériques possèdent un petit microprocesseur qui analyse les signaux reçus et les transforme en impulsions de tension très haute fréquence pour les transmettre au moteur.

Contrairement aux servomoteurs analogiques, qui envoient 50 impulsions par seconde, un des avantages des servomoteurs numériques est leur capacité à envoyer jusqu’à 300 impulsions par seconde. Les impulsions sont plus courtes, mais avec autant d’impulsions de tension, le moteur accélère plus vite et fournit un couple constant. Avec les servomoteurs numériques, la quantité d’énergie envoyée au moteur peut aussi être ajustée pour optimiser la performance et la précision.

Efficacité, taille, précision, fiabilité, vitesse et couple

Choisir un moteur optimal est l’un des éléments les plus importants d’un projet de robotique, et ce choix se base sur des considérations qui incluent le couple, la vitesse, la précision, la tension, le coût et le facteur de forme.

Dans un robot, le couple du moteur est généralement transmis à une roue ou à un actionneur qui génère ensuite un mouvement robotisé rotatif ou linéaire. Pour estimer le couple requis, les ingénieurs doivent déterminer la masse de la charge utile maximale prévue, ainsi que la friction statique, dynamique et de roulement du système.

Pour les robots à roues, il est important d’indiquer la vitesse à laquelle les roues doivent tourner. De grandes vitesses ont généralement un impact sur la précision. En fin de compte, pour atteindre la précision requise des bras robotiques, les servomoteurs sont généralement le choix principal parce qu’ils disposent d’une régulation de position interne et sont orientés vers les vitesses basses, ce qui permet un contrôle de position très précis.

Une autre considération importante est la tension de fonctionnement. Avant de décider des batteries à utiliser dans le projet, il est préférable de déterminer la tension nominale lorsque le moteur tourne. Généralement, plus la tension est élevée, plus la vitesse du moteur est élevée. La ‘constante de tension’ sur la fiche technique du moteur peut être utilisée pour déterminer la vitesse par volt.

Alternatives hydrauliques et pneumatiques

La technologie hydraulique était assez fréquemment utilisée sur les premiers robots car elle est plus rigide et plus facilement contrôlable que la technologie pneumatique, et pouvait fournir plus de puissance que les moteurs électriques disponibles à l’époque. Les systèmes hydrauliques offrent également la possibilité de générer un taux de réduction important.

Le principal inconvénient de l’hydraulique est le rythme relativement lent du fonctionnement, tandis qu’avec les hautes pressions impliquées, les fuites peuvent être problématiques.

En termes de technologie pneumatique, de nombreux systèmes de positionnement (Pick-and-Place) simples fonctionnent à l’air comprimé, ce qui se traduit par un coût réduit mais présentent l’inconvénient d’être difficiles à contrôler. Pour l’essentiel, la compression de l’air introduit une ‘dynamique de temps mort’ supplémentaire dans le système ce qui rend le contrôle plus difficile.

La technologie pneumatique est également utilisée avec un certain nombre de robots industriels pour alimenter les effecteurs; les vérins pneumatiques peuvent fournir des forces importantes et sont un bon choix pour les pinces de grande taille. Il est également possible, bien qu’assez rare, pour certains robots d’utiliser des vérins pneumatiques pour se déplacer à l’aide d’une bouteille d’air sous pression embarquée comme source d’alimentation. Le facteur qui limite une adoption plus répandue est généralement que la technologie pneumatique peut uniquement produire des mouvements d’aller et retour relativement réduits et simples.

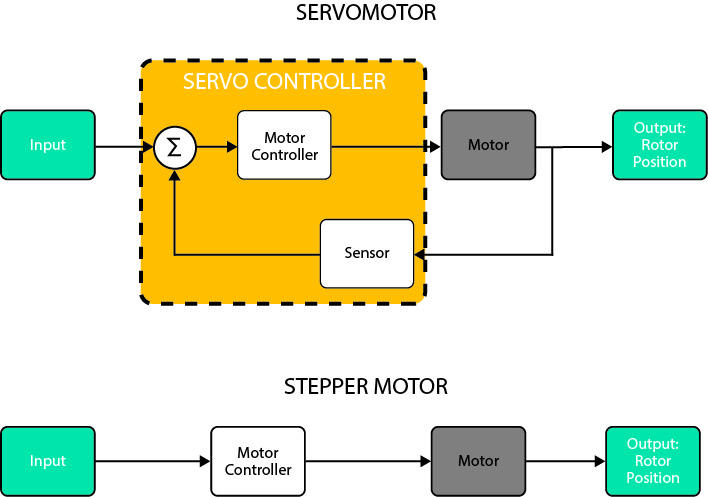

Choisir les technologies de contrôle du moteur adaptées

Le choix entre un servomoteur et un moteur pas-à-pas se résume à un compromis entre la complexité et la certitude du contrôle. Un moteur pas-à-pas est plus simple dans sa configuration car, contrairement à un servomoteur, il n’a pas besoin d’un encodeur. Ce type de conception permet de contrôler plus facilement les moteurs pas-à-pas, mais seulement si les exigences de performances des robots sont basses. Tout ingénieur en robotique voulant repousser les limites des moteurs pas-à-pas trouvera qu’ils deviennent beaucoup plus difficiles à contrôler de façon prévisible.

L’un des avantages associés aux moteurs pas-à-pas est leur capacité à être contrôlés dans un système à boucle ouverte. Le contrôle en boucle ouverte signifie qu’il n’y a pas besoin d’obtenir un retour sur la position, ce qui élimine tout besoin d’encodeurs ou de résolveurs, et les coûts associés. La position est simplement connue en gardant la trace des impulsions de l’étape d’entrée.

Les servomoteurs sont utilisés dans des systèmes en boucle fermée avec un contrôleur numérique qui envoie des commandes de vitesse à un amplificateur de puissance, qui alimente le servomoteur. Un dispositif de retour (encodeur ou résolveur) fournit des informations sur la position et la vitesse du servomoteur. Pour aller plus loin, l’appareil est contrôlé par un signal de retour généré en comparant le signal de sortie et le signal d’entrée de référence.

Grâce à l’utilisation d’un système à boucle fermée, un servomoteur peut fonctionner avec un profil de mouvement spécifique programmé dans le contrôleur. Les servomoteurs sont contrôlés à l’aide d’un principe appelé modulation de largeur d’impulsion (PWM), avec l’angle de rotation déterminé par la durée de l’impulsion appliquée.