Fornire alimentazione, controllo e attuazione che sostengano la capacità di spostarsi è fondamentale nella robotica moderna, pertanto l’identificazione di fonti di alimentazione, azionamenti, motori e trasmissioni ottimali deve svolgersi nelle fasi iniziali della progettazione robotica.

Un fattore primario che guida questa selezione è il tipo di robot e l’uso previsto. Nel settore industriale, i robot assumono varie forme, tra cui cartesiani, SCARA, tubolari, delta, polari, a portale e con braccio articolato. Le applicazioni target comprendono l’assemblaggio, la saldatura, l’assistenza alle macchine, l’imballaggio, la verniciatura, il pick and place, l’ispezione e il collaudo, solo per citarne alcune.

Il tipo di fonte di alimentazione è una considerazione primaria, in particolare per quanto riguarda l’affidabilità, le dimensioni, il peso e il ciclo di vita. Per ottenere un movimento ottimizzato, i produttori di robot devono anche pensare al motore e agli attuatori più appropriati e al modo migliore per controllarli.

Le batterie

Le batterie sono la fonte di energia elettrica più comunemente scelta e la questione del tipo di batteria più adatto dipende da criteri quali la sicurezza, il ciclo di vita, il peso e il costo.

Nelle applicazioni dei robot industriali si trovano sia batterie primarie (non ricaricabili) che secondarie (ricaricabili). Sebbene le batterie primarie presentino l’ovvio svantaggio di dover essere sostituite, in genere offrono una maggiore potenza per le loro dimensioni, rendendole adatte ad alcune applicazioni ad alta richiesta energetica. Tuttavia, nella maggior parte dei casi, le batterie ricaricabili risultano preferibili.

Storicamente, i tipi più comuni di batterie ricaricabili utilizzate per applicazioni robotiche sono state il nichel-cadmio (NiCd) e il piombo-acido. Inoltre, a volte sono state adottate batterie al piombo-acido gelificato, capaci di fornire una potenza fino a 40 Wh/kg. Oltre a queste, altre tecnologie di batterie secondarie includono il nichel-metallo idruro (NiMH), l’argento-zinco e gli ioni di litio.

Tuttavia, le tecnologie al litio sono diventate la scelta più diffusa tra i progettisti di robot moderni. Infatti, le prestazioni, la durata e la scalabilità delle batterie agli ioni di litio (le batterie al litio possono essere scalate per soddisfare la maggior parte della applicazioni di automazione) sono state ampiamente apprezzate nel settore dei robot industriali. Uno dei vantaggi di queste batterie è la leggerezza. Inoltre, l’elemento al litio è particolarmente reattivo, il che significa che ha la possibilità di immagazzinare molta energia, circa 150 Wh di elettricità in 1 kg di batteria. Questo risulta vantaggioso rispetto a una batteria NiMH, che può immagazzinare da 60 a 100 Wh.

Vale la pena ricordare i robot di saldatura, comunemente presenti in settori come quello automobilistico. In questo caso, la stessa fonte di alimentazione che alimenta il saldatore può essere utilizzata per le trasmissioni elettriche e i componenti di controllo del movimento del robot. In queste applicazioni, sono state ampiamente utilizzate anche le fonti di alimentazione del convertitore. Alcune delle più recenti tecnologie di convertitore regolano automaticamente l’alimentazione in ingresso, mantenendo un’uscita costate e fornendo una fonte di alimentazione ai blocchi, per garantire che l’utilizzo simultaneo di più dispositivi che richiedono un apporto elevato di corrente non influisca sulle prestazioni.

Chiaramente, la geometria della batteria è molto importante nella fase di scelta, così come il tipo di robot e la sua forma determineranno quali tipi di batterie devono essere inclusi nel processo decisionale. Anche il peso è un fattore importante influenzato dalla natura del robot, se fisso o mobile.

Inoltre, poiché è possibile aggiungere un vantaggio competitivo nel momento in cui il robot è in grado di funzionare, prima che siano necessari ulteriori esborsi, la resistenza e la capacità saranno aspetti chiave nell’equazione di scelta della batteria.

Celle fotovoltaiche (PV)

Sebbene molte aree della progettazione abbiano tratto beneficio dall’uso dell’energia solare, quest’ultima deve ancora trovare posto nella robotica industriale. Alcuni robot BEAM, come tosaerba e aspiratori automatici, attualmente usano la tecnologia a celle fotovoltaiche. La configurazione comune prevede una cella solare che, attraverso un apposito circuito, carica un condensatore a un determinato livello di tensione che viene trasferita ai motori.

A livello commerciale, l’implementazione di questi robot industriali deve ancora avvenire. Esistono vari motivi dietro questa mancanza di progresso, ma la causa principale è la bassa densità di potenza delle celle solari (Wp/m2) che risulta insufficiente per la maggior parte dei robot industriali moderni.

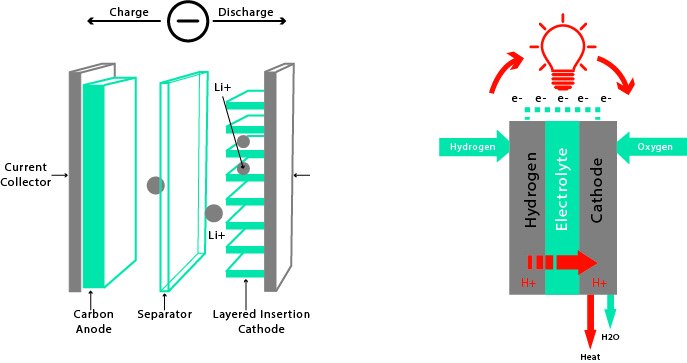

Celle a combustibile

In futuro, è molto probabile che le batterie tradizionali dei robot industriali vengano sostituite da tecnologie con celle a combustibile in grado di generare elettricità combinando idrogeno, metanolo o semplicemente alcol e ossigeno. Attualmente il costo è proibitivo, ma questa situazione potrebbe cambiare con l’adozione delle celle a combustibile in maggiori marcati di consumo.

Le celle a combustibile forniscono alimentazione ottenendo l’energia necessaria da una fonte di idrocarburi con un’efficienza elevata fino al 75%. Una configurazione tipica include due elettrodi posizionati su entrambi i lati di un elettrolito conduttivo. La corrente viene generata utilizzando un concetto simile a quello della combustione del carburante, per cui i protoni passano attraverso le membrane e gli elettroni sono costretti ad andare dall’anodo al catodo attraverso un circuito elettrico. L’efficienza delle celle a combustibile può essere incrementata utilizzando il calore di scarto.

Azionamenti

Dopo aver deciso le fonti di alimentazione, l’attenzione si concentra sulle tecnologie degli azionamenti e sui motori necessari per il movimento lineare e rotazionale.

Motore passo-passo

I motori passo-passo si trovano generalmente nelle applicazioni dove il costo è un fattore primario, ad esempio i dispositivi robotici pick-and-place comuni. Uno dei vantaggi principali è il controllo ad alta precisione della posizione, motivo per cui sono spesso utilizzati in sistemi come stampanti 3D e frese CNC. Questo perché i motori passo-passo sono progettati appositamente per fornire una coppia di bloccaggio elevata che, a sua volta, consente di raggiungere gradualmente la posizione successiva. Possono essere utilizzati per favorire applicazioni in cui è necessario controllare l’angolo di rotazione, la velocità, la posizione e il sincronismo. Inoltre, offrendo la coppia massima a basse velocità, i motori passo-passo sono la scelta ideale per le applicazioni che richiedono basse velocità e una precisione elevata.

Pur essendo stati ampiamente utilizzati nelle prime applicazioni robotiche, nel corso degli anni il loro utilizzo è diminuito a causa di fattori quali l’efficienza, la necessità di codificatori o commutatori di posizione per stabilire le posizioni di riferimento e la probabile perdita di fasi in caso di sovraccarico. Tuttavia, è altamente probabile l’avvento di tecnologie a servomotore AC brushless più innovative.

Servomotori

Mentre molti dei primi robot elettrici utilizzavano servomotori DC (poiché forniscono una potenza d’uscita soddisfacente con un buon grado di velocità e controllo della posizione), la maggior parte dei nuovi robot industriali utilizzano servomotori AC brushless. Questi motori offrono i vantaggi di una maggiore potenza d’uscita e di un funzionamento virtualmente silenzioso, mentre l’assenza di una spazzola rende questi dispositivi a coppia elevata altamente affidabili e virtualmente senza necessità di manutenzione.

I servomotori hanno anche un altro vantaggio: offrono un alto grado di precisione angolare, ruotando solo della quantità richiesta prima di aspettare il segnale successivo.

La differenza principale tra servomotori digitali e analogici sono il segnale, le sue modalità di elaborazione dal ricevitore al servomotore e le modalità di utilizzo delle informazioni per inviare potenza la motore. I servomotori analogici controllano la velocità del motore attivando/disattivando i segnali di tensione verso il motore, mentre i servomotori digitali sono dotati di un piccolo microprocessore che analizza i segnali del ricevitore e li elabora in impulsi di tensione ad alta frequenza verso il motore.

A differenza dei servomotori analogici, che trasmettono 50 impulsi al secondo, un vantaggio di quelli digitali è la capacità di inviare fino a 300 impulsi al secondo. Pur essendo più corti, la grande quantità di impulsi di tensione consente al motore di accelerare più rapidamente e di fornire una coppia costante. Con i servomotori digitali, è possibile regolare la potenza inviata al motore per ottimizzare le prestazioni e la precisione.

Efficienza, dimensioni, precisione, affidabilità, velocità e coppia

Selezionare il motore ottimale è una delle parti più importanti della progettazione robotica e si basa su considerazioni che includono fattori di coppia, velocità, precisione, tensione, costo e forma.

In un robot, la coppia del motore viene generalmente trasmessa a una ruota o azionamento che in seguito richiede il movimento robotico lineare o rotazionale. Per stimare la coppia richiesta, i progettisti devono determinare la massa del carico massimo previsto, così come l’attrito volvente, dinamico e statico.

Per i robot con ruote, è importante specificare la velocità a cui queste devono girare. Generalmente, a velocità maggiori corrisponde una minore precisione. Infine, i servomotori sono una scelta di successo per ottenere la precisione richiesta dai bracci robotici, grazie alla regolazione di posizione interna di cui sono dotati e alla capacità di adattarsi a velocità basse che favorisce un controllo della posizione molto preciso.

Un altro fattore importante è la tensione di funzionamento. Prima di pianificare quale batteria verrà utilizzata nel progetto, è meglio determinare il valore di tensione nominale quando il motore è in funzione. In genere, maggiore è il valore della tensione, maggiore è la velocità del motore. La “tensione costante” sulla scheda tecnica del motore può essere utilizzata per determinare la velocità per volt.

Alternative idrauliche e pneumatiche

L’idraulica era piuttosto comune nei primi robot poiché questa tecnologia è più rigida e controllabile di quella pneumatica ed era in grado di fornire una potenza maggiore rispetto alle trasmissioni elettriche disponibili in passato. L’idraulica offriva anche la possibilità di creare un rapporto di riduzione elevato.

Lo svantaggio principale di questo sistema è rappresentato dalla lentezza del funzionamento, mentre le pressioni elevate coinvolte implicano delle perdite potenzialmente problematiche.

Per quanto riguarda il sistema pneumatico, molti sistemi pick-and-place semplici vengono azionati attraverso l’aria compressa che offre un certo livello di accessibilità, ma con lo svantaggio di essere difficile da controllare. Essenzialmente, la compressibilità dell’aria introduce un’ulteriore “dinamica di tempo morto” nel sistema, rendendo il controllo più difficile.

La pneumatica viene anche utilizzata in una serie di robot industriali per azionare i terminali; i cilindri pneumatici possono fornire forze elevate e sono una buona scelta per le pinze più grandi. In alcuni robot è possibile, anche se insolito, utilizzare dei cilindri pneumatici per spostare il corpo mediante una bombola di aria pressurizzata che viene usata come fonte di energia. Il fattore che impedisce una maggiore adozione dei sistemi pneumatici è la loro capacità di produrre esclusivamente movimenti semplici e brevi.

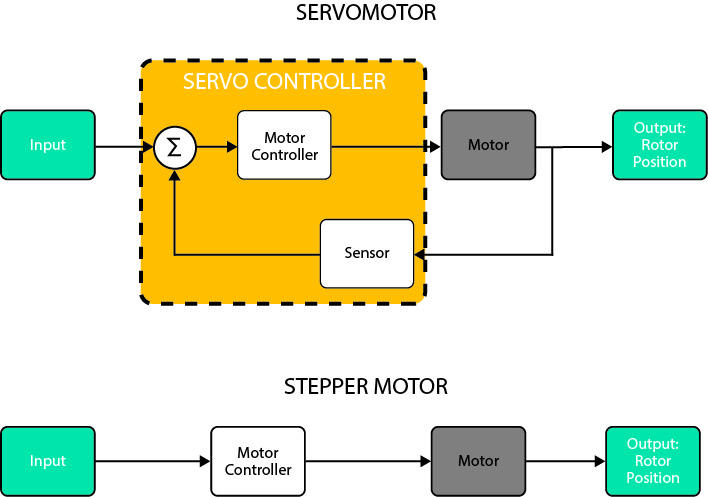

Scegliere le tecnologie di controllo del motore corrette

Scegliere tra un servomotore e un motore passo-passo porta a un compromesso tra complessità e certezza di controllo. Un motore passo-passo è più semplice da configurare perché, al contrario del servomotore, non necessita di un codificatore. Questo concetto di progettazione rende più facile controllare i motori passo-passo, ma solo se il robot a requisiti di prestazione bassi. Qualsiasi progettista robotico che desidera spingere i motori passo-passo vicini ai propri limiti si renderà conto della crescente difficoltà di controllo.

Uno dei vantaggi dei motori passo-passo è la capacità di essere controllati in un sistema a circuito aperto. Il controllo a circuito aperto significa che non sono necessarie informazioni di feedback sulla posizione, eliminando così qualsiasi necessità di codificatori o resolver e dei relativi costi. Per sapere la posizione è sufficiente tenere traccia degli impulsi di input.

I servomotori vengono utilizzati in sistemi a circuito chiuso in cui un comando digitale invia i comandi di velocità un amplificatore del driver, che a sua volta alimenta il servomotore. Un dispositivo di feedback (codificatore o resolver) fornisce le informazioni su posizione e velocità del servomotore. Analizzandolo in modo più approfondito, il dispositivo viene controllato da un segnale di feedback generato dal confronto tra i segnali di uscita e i segnali d’ingresso di riferimento.

Come conseguenza del sistema a circuito chiuso, il servomotore può funzionare seguendo un profilo di movimento specifico programmato nel comando. I servomotori sono controllati utilizzando un principio chiamato modulazione di larghezza di impulso (PWM), con un angolo di rotazione determinato dalla durata dell’impulso applicato.