Die Umsetzung von Bewegungen in der modernen Robotik ist abhängig von Antrieben, Steuerungen und Betätigungseinrichtungen. Daher sollte bei der Systemauslegung möglichst früh über die optimale Kombination aus Kraftquelle, Stellgliedern, Motoren und Getrieben entschieden werden.

Massgebliche Faktoren für diese Wahl sind die Ausführung und der Einsatzzweck des Roboters. Industrielle Roboter sind als kartesischer, SCARA-, zylindrischer, Parallelkinematik-, Polar-, Portal- oder Gelenkarmroboter ausgeführt. Sie werden unter anderem für Montage, Schweissarbeiten, Maschinenbeschickung, Verpackung, Lackierarbeiten, Bestückung, Kontrolle und Prüfung eingesetzt.

Bei der wichtigen Wahl der Energiequelle sind Zuverlässigkeit, Grösse, Gewicht und Nutzungsdauer entscheidend. Um die Bewegungsqualität zu optimieren, müssen die Erstausrüster auch die am besten geeignete Kombination aus Motoren und Stellgliedern sowie deren optimale Steuerung wählen.

Batterien

Batterien sind die am häufigsten gewählte Stromquelle. Welche Batterie die beste ist, hängt von Kriterien wie Sicherheit, Nutzungsdauer, Gewicht und Kosten ab.

Bei Industrierobotern werden sowohl nicht wiederaufladbare Batterien als auch Akkumulatoren eingesetzt. Nicht wiederaufladbare Batterien haben natürlich den Nachteil, dass sie ersetzt werden müssen, sind aufgrund ihrer typisch höheren Volumenleistungsdichte aber gut für bestimmte Anwendungen mit geringer Stromaufnahme geeignet. Trotzdem sind Akkumulatoren oft vorzuziehen.

Traditionell setzen Robotersysteme auf Nickel-Cadmium-Akkus (NiCd) und Bleiakkumulatoren, aber auch Gel-Akkumulatoren, die bis zu 40 Wh/kg liefern können, sind in der Robotik zu finden. Weitere Akkumulatortypen sind Nickel-Metallhydrid-Akkus (NiMH), Silber-Zink-Akkus und Lithium-Ionen-Akkus.

Mittlerweile hat sich unter den Roboterentwicklern die Lithiumtechnik durchgesetzt. Ihre Leistung, Nutzungsdauer und Skalierbarkeit (Lithium-Batteriebänke können für die meisten Automationsanwendungen skaliert werden) machen den Lithium-Ionen-Akku für den Einsatz bei Industrierobotern sehr attraktiv. Einer der grossen Vorteile eines Lithium-Ionen-Akkus ist sein geringes Gewicht. Darüber hinaus verhält sich Lithium als Element höchst reaktionsfreudig, es hat also eine hohe Energiespeicherkapazität und kann pro Kilogramm Batteriemasse rund 150 Wattstunden speichern. Damit gewinnt es den Vergleich mit einem NiMH-Batteriepaket, das nur 60 bis 100 Wattstunden speichert.

In diesem Zusammenhang sollten auch Schweissroboter erwähnt werden, die im Automobilbau und ähnlichen Sektoren häufig zum Einsatz kommen. Die Stromquelle für das Schweissgerät kann gleichzeitig auch die Elektronik und Bewegungssteuerung des Roboters versorgen. Für solche Anwendungen haben sich Stromquellen mit Wechselrichter als sinnvoll erwiesen. Viele moderne Wechselrichter passen die Eingangsleistung automatisch an und halten die Ausgangsleistung konstant. Durch integrierte Überlastschutze ist gewährleistet, dass die Arbeitsqualität durch den gleichzeitigen Betrieb anderer Hochstromgeräte nicht beeinträchtigt wird.

Natürlich spielen auch die Abmessungen der Batterie eine Rolle: Die Form gibt vor, welche Batterietypen bei der Planung in Betracht gezogen werden. Welche Bedeutung das Gewicht hat, ist oft abhängig davon, ob der Roboter mobil oder stationär eingesetzt werden soll.

Da die Betriebsdauer des Roboters vor dem Wiederaufladen einen Wettbewerbsvorteil darstellen kann, gelten Haltbarkeit und Speicherkapazität als Schlüsselindikatoren für die Nutzungsdauer der Batterie.

Photovoltaikzellen (PV)

Die Solartechnik hat sich in vielen Industriesektoren als Energielieferant durchsetzen können, wird sich in der Industrierobotik jedoch noch beweisen müssen. Einige BEAM-Roboter (Biologie, Elektronik, Ästhetik und Mechanik) wie automatisierte Rasenmäher oder Staubsauger machen sich PV-Technik zunutze. Im Normalfall besteht das PV-System aus einer Solarzelle, die über eine entsprechende Schaltung einen Kondensator mit einer festgelegten Spannung lädt, sodass die Motoren angetrieben werden können.

Auf Industrieroboter ist diese Technologie kommerziell noch nicht ausgeweitet worden. Dieser mangelnde Fortschritt hat mehrere Gründe, ist aber in erster Linie auf die eher geringe Leistungsdichte (Wp/m²) von Solarzellen zurückzuführen, die für die meisten modernen Industrieroboter nicht ausreicht.

Brennstoffzellen

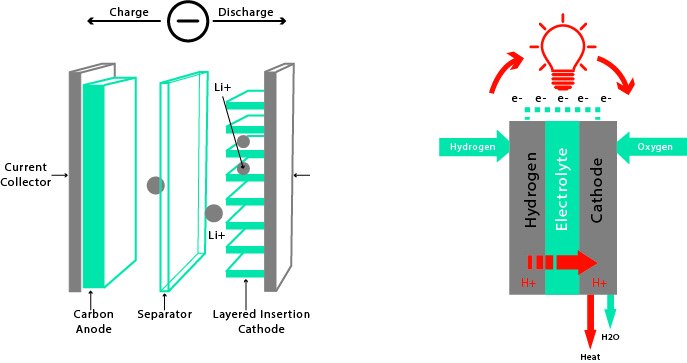

Wahrscheinlicher ist es da, dass konventionelle Batterien bei Industrierobotern in Zukunft durch Brennstoffzellen ersetzt werden, die zur Energieerzeugung Wasserstoff, Methanol oder einfachen Alkohol mit Sauerstoff kombiniert. Derzeit sind die Kosten noch zu hoch, aber das könnte sich bald ändern, da sich Brennstoffzellen auf den Verbrauchermärkten verbreiten.

Brennstoffzellen erzeugen Energie aus einer Kohlenwasserstoffquelle und erreichen dabei einen Wirkungsgrad von bis zu 75 Prozent. Der typische Aufbau besteht aus zwei Elektroden, die durch einen leitfähigen Elektrolyt voneinander getrennt sind. Der Strom wird nach einem ähnlichen Prinzip wie bei der Kraftstoffverbrennung erzeugt, da die Protonen die semipermeable Membran durchdringen können, während die Elektronen über die elektrische Schaltung von der Anode zur Kathode strömen müssen. Durch die Nutzung der Abwärme lässt sich der Wirkungsgrad der Brennstoffzelle sogar noch steigern.

Aktoren

Nachdem die richtige Stromquelle gefunden wurde, gilt das Augenmerk den benötigten Stellgliedern und Motoren für die Umsetzung der translatorischen und rotatorischen Bewegungen.

Schrittmotoren

Schrittmotoren kommen meist dann zum Einsatz, wenn die Kosten ausschlaggebend sind, wie etwa bei normalen Bestückungsrobotern. Die wesentlichen Vorteile liegen in der hochpräzisen Positionssteuerung, weshalb Schrittmotoren oft für 3D-Drucker oder CNC-Fräsen verwendet werden. Ein Schrittmotor ist nämlich auf hohe Haltemomente ausgelegt, sodass er die jeweils nächste Position schrittweise anfahren kann. Ihre Vorteile spielen sie in Anwendungen aus, bei denen Drehwinkel, Drehzahl, Position und Gleichlauf präzise gesteuert werden müssen. Da ein Schrittmotor auch bei niedrigen Drehzahlen sein maximales Drehmoment erreicht, eignet er sich sehr gut für Präzisionsanwendungen mit geringem Drehzahlbedarf.

Während Schrittmotoren bei älteren Robotern weit verbreitet waren, haben sie zwischenzeitlich an Beliebtheit eingebüsst. Das liegt unter anderem an ihrem Wirkungsgrad, dem notwendigen Einsatz von Winkelgebern oder Positionsschaltern zur Festlegung von Referenzpositionen und dem Risiko von Schrittauslassungen bei Überlastung. Genau so wahrscheinlich jedoch ist das Aufkommen fortschrittlicher bürstenloser Wechselstrom-Servomotoren.

Servomotoren

Viele ältere Roboter arbeiten mit Gleichstrom-Servomotoren, da sie bei akzeptabler Drehzahl und Positionssteuerung eine gute Ausgangsleistung erreichen. Bei den meisten neuen Industrierobotern hingegen kommen bürstenlose Wechselstrom-Servomotoren zum Einsatz. Dafür sprechen die höhere Ausgangsleistung und ein praktisch geräuschfreier Betrieb, aber auch der Verzicht auf Bürsten verleiht den drehmomentstarken Maschinen ein hohes Mass an Zuverlässigkeit, sodass jegliche Wartung entfällt.

Darüber hinaus haben Servos den bauartbedingten Vorteil, dass sie eine hohe Winkelgenauigkeit erreichen und vor dem nächsten Signal nur so weit drehen, wie angefordert wurde.

Der Unterschied zwischen digitalen und analogen Servos liegt im Signal, dessen Verarbeitung zwischen Empfänger und Servo und der servoseitigen Umsetzung der Daten zum Antreiben des Motors. Analoge Servos steuern die Motordrehzahl, indem sie Ein-Aus-Spannungssignale an den Motor senden, während digitale Servos einen kleinen Mikroprozessor haben, der die Signale des Empfängers auswertet und in hochfrequente Spannungsimpulse zum Motor umwandelt.

Anders als analoge Servos, die 50 Impulse pro Sekunde aussenden, arbeiten digitale Servos mit über 300 Impulsen pro Sekunde – ein klarer Vorteil. Diese Impulse sind zwar kürzer, aber durch die Vielzahl an Impulsen beschleunigt der Motor schneller und hält ein konstantes Drehmoment. Bei digitalen Servos kann die Versorgungsspannung für den Motor angepasst werden, um Leistung und Präzision zu optimieren.

Wirkungsgrad, Grösse, Präzision, Zuverlässigkeit, Drehzahl und Drehmoment

Die Wahl des optimalen Motors zählt zu den wichtigsten Aspekten eines Robotikprojekts und richtet sich nach Drehmoment, Drehzahl, Präzision, Spannung, Kosten und Formfaktor.

Bei Robotern wird das Motordrehmoment normalerweise auf ein Rad oder ein Stellglied übertragen, das seinerseits eine rotatorische oder translatorische Bewegung ausführt. Um das benötigte Drehmoment zu ermitteln zu können, muss man die angestrebte maximale Traglast sowie die Haft-, Gleit- und Rollreibung des Systems kennen.

Bei Robotern auf Rädern muss die Raddrehzahl spezifiziert werden. Je höher die Geschwindigkeit, desto mehr leidet meist die Genauigkeit. Der Servomotor ist deshalb die am weitesten verbreitete Wahl, weil er die für einen Roboterarm nötige Genauigkeit mit seiner integrierten Positionsregelung erreicht und die Positionen dank seiner langen Übersetzung sehr präzise anfahren kann.

Ein weiterer wichtiger Faktor ist die Betriebsspannung. Bevor festgelegt wird, welche Batteriepakete zum Einsatz kommen, sollte zunächst die Nennspannung bei laufendem Motor ermittelt werden. Meist gilt: je höher die Spannung, desto höher die Motordrehzahl. Anhand der Spannungskonstante auf dem Datenblatt zum Motor lässt sich die Drehzahl pro Volt berechnen.

Hydraulische und pneumatische Alternativen

Hydraulische Lösungen waren bei früheren Robotern sehr verbreitet, da sie steifer, besser steuerbar und leistungsstärker waren als die damaligen Elektroantriebe. Ausserdem lässt sich mit Hydraulik ein grosses Untersetzungsverhältnis realisieren.

Der entscheidende Nachteil hydraulischer Anlagen ist die vergleichsweise langsame Arbeitsgeschwindigkeit, und auch die hohen Drücke riefen immer wieder Leckstellen hervor.

Zum Thema Druckluft: Viele einfache Bestückungssysteme arbeiten mit pneumatischer Unterstützung. Druckluftanlagen sind zwar kostengünstig, lassen sich aber schlecht steuern. Weil Luft komprimierbar ist, entsteht eine Totzeitdynamik, die das Steuern zusätzlich erschwert.

Bei einigen Industrierobotern wird der Endeffektor mit Druckluft betrieben, denn Druckluftzylinder können hohe Kräfte übertragen und eignen sich gut für grössere Greifer. Es ist zwar unüblich, aber einige Roboter bewegen ihren Körper mithilfe von Druckluftzylindern, die aus einer mitgeführten Druckluftflasche gespeist werden. Der Grund für die verhaltene Akzeptanz der Druckluft ist die Tatsache, dass sich mit ihr nur relative kleine, einfache reziproke Bewegungen ausführen lassen.

Die richtige Motorsteuerung

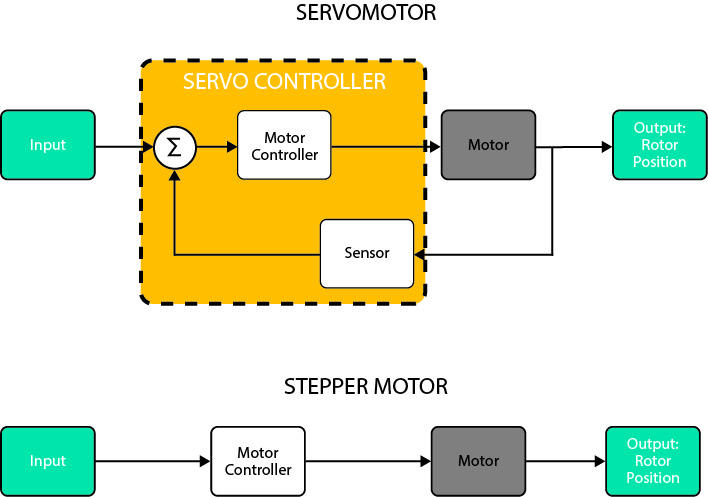

Die Entscheidung zwischen einem Servomotor und einem Schrittmotor ist immer ein Kompromiss zwischen Komplexität und Steuerungssicherheit. Ein Schrittmotor ist einfacher aufgebaut, da er im Gegensatz zum Servomotor keinen Winkelgeber benötigt. Dadurch ist der Schrittmotor einfacher zu steuern – aber nur, wenn der Roboter geringe Leistungsanforderungen stellt. Wer den Schrittmotor an seine Grenzen bringen will, findet schnell heraus, dass er sich mit wachsendem Leistungsabruf immer schlechter steuern lässt.

Ein Vorteil des Schrittmotors ist seine Eignung für offene Regelkreise. Bei einem offenen Regelkreis ist keine Positionsrückführung vonnöten, sodass auf kostspielige Winkelgeber und Koordinatenwandler verzichtet werden kann. Die Position wird nur durch Zählen der eingegebenen Schrittimpulse ermittelt.

Servomotoren kommen in geschlossenen Regelkreisen zum Einsatz. Deren digitale Steuerung sendet Geschwindigkeitsbefehle an einen Treiberverstärker, der wiederum den Servomotor versorgt. Eine Rückführungseinrichtung in Form eines Winkelgebers oder Koordinatenwandlers meldet Position und Drehzahl des Servomotors. Um noch mehr ins Detail zu gehen: Die Einrichtung wird von einem Rückführsignal gesteuert, das sich aus dem Vergleich zwischen Ausgangssignal und Referenzeingangssignal ergibt.

Dank des geschlossenen Regelkreises kann der Servomotor ein konkretes Bewegungsprofil ausführen, mit dem die Steuerung programmiert wird. Servomotoren werden über Pulsweitenmodulation (PWM) gesteuert, wobei sich der Drehwinkel aus der Dauer des angelegten Impulses errechnet.