W nowoczesnej robotyce podstawowym aspektem umożliwiającym ruch jest zapewnienie zasilania, sterowania i uruchamiania. Dlatego wybór najbardziej odpowiedniego źródła zasilania, siłowników, silników i napędów jest decydującym etapem procesu projektowania robota.

Przy wyborze należy kierować się przede wszystkim typem robota i jego przeznaczeniem. Roboty przemysłowe dostępne są w różnych formach, takich jak roboty kartezjańskie, typu SCARA, cylindryczne, trójkątne, biegunowe, bramowe i przegubowe. Roboty te są wykorzystywane do szerokiej gamy zastosowań, które obejmują między innymi montaż, spawanie, obsługę maszyn, pakowanie, malowanie, wybieranie i umieszczanie elementów, kontrolę i testowanie.

Wybór odpowiedniego źródła zasilania jest kwestią pierwszorzędną, z naciskiem na takie czynniki jak niezawodność, rozmiar, waga i czas eksploatacji. Aby osiągnąć optymalizację ruchu, producenci OEM muszą również dokładnie rozważyć najbardziej odpowiednie silniki i siłowniki oraz metody skutecznego sterowania nimi.

Baterie

Baterie są najczęściej wybieranym źródłem energii elektrycznej, a wybór najbardziej odpowiedniego typu baterii zależy od czynników takich jak bezpieczeństwo, cykl życia, waga i koszt.

Roboty przemysłowe wykorzystują zarówno ogniwa pierwotne (nieładowalne), jak i wtórne (ładowalne). Wadą ogniw pierwotnych jest konieczność ich wymiany, ale często oferują one wyższą moc wyjściową w stosunku do swoich rozmiarów, dzięki czemu nadają się do określonych zastosowań związanych z lekkim obciążeniem. Jednak w większości przypadków korzystniejszym rozwiązaniem są akumulatory.

Historycznie powszechnie stosowanymi rodzajami baterii ładowalnych stosowanych w robotach są akumulatory niklowo-kadmowe (NiCd) i kwasowo-ołowiowe. Ponadto czasami stosowane są żelowe baterie kwasowo-ołowiowe, które są w stanie zapewnić moc do 40 Wh/kg. Inne technologie baterii wtórnych obejmują akumulatory niklowo-metalowo-wodorkowe (NiMH), srebrowo-cynkowe i litowo-jonowe.

Popularnym wyborem wśród współczesnych projektantów robotów stały się technologie litowe. Imponująca wydajność, wydłużony okres trwałości i skalowalność akumulatorów litowo-jonowych zyskały znaczną popularność wśród robotów przemysłowych. Wśród wielu zalet technologii litowo-jonowych jest mały ciężar baterii. Dodatkowo reaktywność litu sprawia, że może on przechowywać znaczne ilości energii. Około 150 Wh energii elektrycznej może być przechowywane w zaledwie 1 kg baterii litowo-jonowej, co czyni ją znacznie bardziej wydajną w porównaniu do akumulatorów NiMH, które mogą przechowywać tylko 60 do 100 Wh.

Na szczególną uwagę zasługują roboty spawalnicze, powszechnie stosowane w sektorach takich jak produkcja samochodów. W tych aplikacjach to samo źródło zasilania, które zasila spawarkę, może również zasilać elektroniczne napędy robota i komponenty sterujące ruchem. Do takich celów coraz częściej stosuje się falowniki. Niektóre z najnowszych technologii falownikowych automatycznie dostosowują moc wejściową, utrzymując stałą moc wyjściową, i zawierają zabezpieczenia przeciwprzepięciowe, aby zapewnić stałą wydajność nawet wtedy, gdy jednocześnie używane są inne urządzenia wysokoprądowe.

Przy wyborze akumulatorów do robotów, ich geometria odgrywa istotną rolę, a kształt akumulatora determinuje, które typy należy brać pod uwagę. Istotnym czynnikiem, jaki należy uwzględniać, jest również waga, która może zależeć od tego, czy robot ma być przenośny, czy zamocowany na stałe.

Dodatkowo czas pracy robota bez konieczności dodatkowego ładowania może stanowić przewagę konkurencyjną. Dlatego też trwałość i pojemność akumulatora będą kluczowymi czynnikami w kontekście jego wyboru.

Ogniwa fotowoltaiczne (PV)

Ogniwa fotowoltaiczne (PV) okazały się skuteczne w różnych zastosowaniach inżynieryjnych, ale ich integracja z robotyką przemysłową jest nadal ograniczona. Niektóre roboty BEAM, takie jak zautomatyzowane kosiarki do trawy i odkurzacze, wykorzystują obecnie technologię PV. W istniejących zastosowaniach ogniwo słoneczne ładuje kondensator do określonego poziomu napięcia za pomocą odpowiedniego obwodu, a następnie zmagazynowana energia jest rozładowywana przez silnik (lub silniki) w miarę potrzeb.

Jak dotąd nie udało się jednak zastosować tej technologii w robotach przemysłowych na poziomie komercyjnym. Główną przyczyną wspomnianego braku postępu jest stosunkowo niska gęstość mocy ogniw słonecznych (Wp/m2), która jest niewystarczająca do zaspokojenia zapotrzebowania na energię większości nowoczesnych robotów przemysłowych.

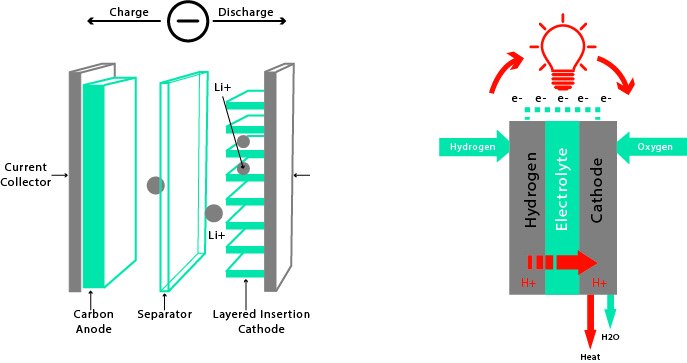

Ogniwa paliwowe

Technologia ogniw paliwowych z dużym prawdopodobieństwem zastąpi w przyszłości konwencjonalne akumulatory w robotach przemysłowych. Ogniwa paliwowe mogą generować energię elektryczną poprzez łączenie wodoru, metanolu lub zwykłego alkoholu z tlenem. Ich zastosowanie w robotach przemysłowych utrudniają obecnie koszty. Wraz z upowszechnieniem się ogniw paliwowych na rynkach konsumenckich, ich cena może ulec obniżeniu, co sprawi, że staną się one bardziej realną i praktyczną opcją zasilania robotów przemysłowych w przyszłości.

Ogniwa paliwowe czerpią energię ze źródła węglowodorowego przy wysokiej sprawności dochodzącej do 75%. Typowa konfiguracja obejmuje dwie elektrody umieszczone po obu stronach przewodzącego elektrolitu. Prąd jest generowany w procesie podobnym do spalania paliwa, w którym protony mogą przenikać przez membrany, a elektrony są kierowane z anody do katody za pośrednictwem obwodu elektrycznego. Wydajność ogniwa paliwowego można zwiększyć jeszcze bardziej poprzez wykorzystanie ciepła odpadowego.

Elementy wykonawcze

Po wybraniu źródła zasilania należy skupić się na wyborze odpowiednich technologii siłowników i silników niezbędnych zarówno do realizacji ruchu liniowego, jak i obrotowego.

Silniki krokowe

Silniki krokowe są powszechnie stosowane w aplikacjach, w których liczy się przede wszystkim koszt, takich jak roboty do podnoszenia i układania. Oferują one bardzo dokładną kontrolę położenia, dzięki czemu dobrze nadają się do systemów takich jak drukarki 3D i frezarki CNC. Wynika to z faktu, że silniki krokowe są specjalnie zaprojektowane tak, aby zapewnić wysoki statyczny moment obrotowy, co z kolei daje możliwość stopniowego przejścia do następnego położenia. W rezultacie, silniki te doskonale sprawdzają się w zastosowaniach wymagających precyzyjnej kontroli kąta obrotu, prędkości, położenia i synchronizmu. Silniki krokowe sprawdzają się ponadto w aplikacjach, w których niezbędna jest niska prędkość i wysoka precyzja, ponieważ zapewniają maksymalny moment obrotowy przy niskich prędkościach.

Choć silniki krokowe okazały się popularne we wczesnych zastosowaniach robotów, ich popularność spadła w ostatnich latach. Jednym z powodów takiego stanu rzeczy jest stosunkowo niska wydajność w porównaniu do innych typów silników. Silniki krokowe wymagają enkoderów lub wyłączników krańcowych do dokładnego ustalenia pozycji odniesienia, co zwiększa złożoność systemu. Co więcej, istnieje ryzyko pominięcia kroków, jeśli silnik zostanie przeciążony. Istnieje jednak prawdopodobieństwo pojawienia się bardziej zaawansowanej technologii bezszczotkowych serwomotorów AC.

Serwomotory

W przeszłości serwomotory prądu stałego były powszechnie stosowane we wczesnych robotach elektrycznych ze względu na ich wysoką moc wyjściową oraz dobrą kontrolę prędkości i położenia. Jednak w ostatnim czasie większość nowych robotów przemysłowych zaczęła wykorzystywać bezszczotkowe serwomotory AC. Silniki te oferują kilka zalet, w tym wyższą moc wyjściową i praktycznie bezgłośną pracę. Brak szczotek w bezszczotkowych serwomotorach AC sprawia, że są wysoce niezawodne i praktycznie nie wymagają konserwacji.

Serwomechanizmy oferują wysoki stopień precyzji kątowej, obracając się tylko o żądaną wartość przed oczekiwaniem na następny sygnał.

Główną różnicą między serwomechanizmami cyfrowymi i analogowymi jest sygnał i sposób jego przetwarzania z odbiornika do serwomechanizmu oraz sposób, w jaki serwomechanizm wykorzystuje te informacje do wysyłania mocy do silnika. Serwomechanizmy analogowe sterują prędkością obrotową silnika poprzez wysyłanie sygnałów napięciowych do silnika, podczas gdy cyfrowy serwomechanizm wyposażony jest w mały mikroprocesor, który analizuje sygnały odbiornika i przetwarza je w impulsy napięcia o bardzo wysokiej częstotliwości do silnika.

Serwomechanizmy cyfrowe mają wyraźną przewagę nad serwomechanizmami analogowymi, ponieważ mogą wysyłać impulsy z częstotliwością do 300 na sekundę, w przeciwieństwie do 50 impulsów na sekundę w przypadku serwomechanizmów analogowych. Chociaż impulsy są krótsze, wyższa częstotliwość pozwala silnikowi na szybsze przyspieszenie i utrzymanie stałego momentu obrotowego. Co więcej, cyfrowe serwomechanizmy oferują elastyczność w dostosowywaniu ilości mocy wysyłanej do silnika, optymalizując zarówno wydajność, jak i precyzję w określonych zastosowaniach.

Sprawność, rozmiar, dokładność, niezawodność, prędkość i moment obrotowy

Wybór optymalnego silnika jest kluczowym aspektem każdego projektu robotyki i wymaga starannego rozważenia różnych czynników, w tym momentu obrotowego, prędkości, dokładności, napięcia, kosztu i współczynnika kształtu.

Moment obrotowy silnika robota jest zazwyczaj przenoszony na koło lub element wykonawczy, który następnie inicjuje ruch obrotowy lub liniowy robota. Aby oszacować wymagany moment obrotowy, inżynierowie muszą określić masę przewidywanego maksymalnego ładunku, jak również statyczne, dynamiczne i toczne tarcie.

W przypadku robotów na kołach ważne jest określenie prędkości, z jaką koła muszą się obracać. Większe prędkości w systemach zrobotyzowanych zazwyczaj wiążą się z utratą precyzji. Aby osiągnąć niezbędną dokładność ramion robotycznych, najlepszym wyborem są serwomotory ze względu na ich wewnętrzną regulację położenia i redukcję biegów do niższych prędkości, umożliwiając precyzyjną kontrolę położenia.

Kolejną ważną kwestią jest napięcie robocze. Przed zaplanowaniem, jakie akumulatory zostaną użyte w projekcie, najlepiej jest określić nominalny poziom napięcia podczas pracy silnika. Zazwyczaj im wyższe napięcie, tym wyższa prędkość silnika. „Stała napięciowa” podana na arkuszu danych silnika może być wykorzystana do określenia współczynnika prędkości obrotowej na wolt.

Alternatywne rozwiązania hydrauliczne i pneumatyczne

Układy hydrauliczne były dość powszechnie stosowane we wczesnych robotach ze względu na ich sztywny i sterowalny charakter, zapewniając większą moc niż napędy elektryczne dostępne w tamtym czasie i oferując potencjalnie wysoki współczynnik redukcji.

Główną wadą hydrauliki jest stosunkowo powolne działanie, a zastosowanie wysokiego ciśnienia może prowadzić do wycieków.

Jeśli chodzi o pneumatykę, wiele prostych systemów typu „pick and place” jest napędzanych sprężonym powietrzem, co wprowadza pewien poziom przystępności, ale wiąże się z trudnościami w sterowaniu. Zasadniczo ściśliwość powietrza wprowadza dodatkową „dynamikę czasu martwego” do systemu, co sprawia, że sterowanie staje się trudniejsze.

Rozwiązania pneumatyczne są również używane w wielu robotach przemysłowych do napędu efektorów końcowych; siłowniki pneumatyczne mogą zapewnić duże siły i są dobrym wyborem w przypadku większych chwytaków. Chociaż niektóre roboty mogą wykorzystywać siłowniki pneumatyczne do poruszania się za pomocą wbudowanej butli z powietrzem pod ciśnieniem jako źródła zasilania, jest to stosunkowo rzadka praktyka. Wykorzystanie siłowników pneumatycznych w szerszych zastosowaniach jest ograniczone przede wszystkim ze względu na ich zdolność do wykonywania stosunkowo niewielkich i prostych ruchów w przód i w tył.

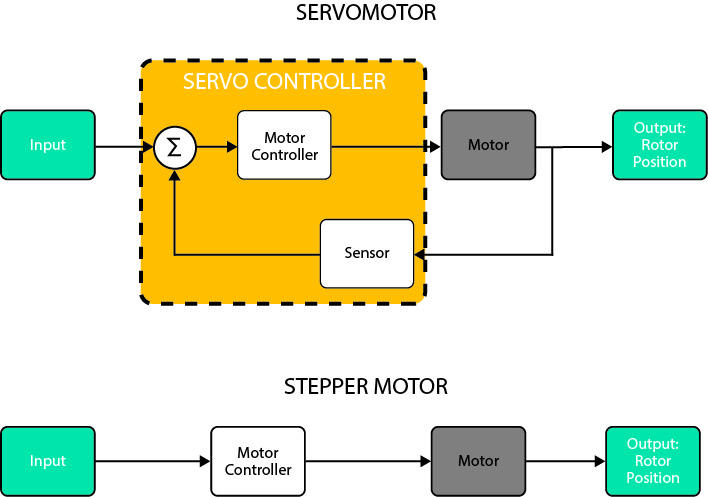

Wybór właściwych technologii sterowania silnikiem

Wybór między serwomotorem a silnikiem krokowym wymaga zrównoważenia złożoności i pewności sterowania. Silnik krokowy jest prostszy w konfiguracji, ponieważ, w przeciwieństwie do serwomotoru, nie wymaga enkodera. Takie rozwiązanie sprawia, że silniki krokowe są prostsze w sterowaniu, ale tylko wtedy, gdy wymagania dotyczące wydajności robota są niskie. Gdy inżynierowie robotyki używają silników krokowych do granic ich możliwości, napotykają zwiększone trudności w osiągnięciu przewidywalnego i precyzyjnego sterowania.

Jedną z zalet silników krokowych jest ich zdolność do sterowania w układzie otwartym. Sterowanie w układzie otwartym oznacza, że nie jest wymagane sprzężenie zwrotne dotyczące pozycji, co eliminuje potrzebę stosowania enkoderów lub resolwerów i związane z tym koszty. Pozycja jest rozpoznawana wyłącznie poprzez śledzenie wejściowych impulsów krokowych.

Serwomotory są wykorzystywane w układach zamkniętych z cyfrowym sterownikiem, który wysyła polecenia prędkości do wzmacniacza sterownika, który z kolei zasila serwomotor. Sprzężenie zwrotne z urządzenia takiego jak enkoder lub resolwer dostarcza precyzyjnych informacji o pozycji i prędkości serwomotoru Proces sterowania w układzie zamkniętym polega na porównywaniu sygnału wyjściowego z referencyjnym sygnałem wejściowym.

Dzięki układowi zamkniętemu serwomotory mogą wykorzystywać określone profile ruchu zaprogramowane w sterowniku. Serwomotory są sterowane według zasady zwanej modulacją szerokości impulsu (PWM), w której kąt obrotu jest określany przez czas trwania zastosowanego impulsu.