Wraz z pogłębianiem wiedzy na temat Przemysłu 4.0 i rozwojem Przemysłu 5.0, coraz więcej fabryk tworzy rzeczywistość, w której ludzie i maszyny pracują w harmonii, poprzez wprowadzanie do swoich procesów automatyzacji, AI (sztucznej inteligencji) i IIoT (przemysłowego internetu rzeczy). Dzięki zastosowaniu tych trzech technologii w codziennych procesach inteligentne fabryki zwiększają rentowność i produktywność, jednocześnie ograniczając straty czasu i energii.

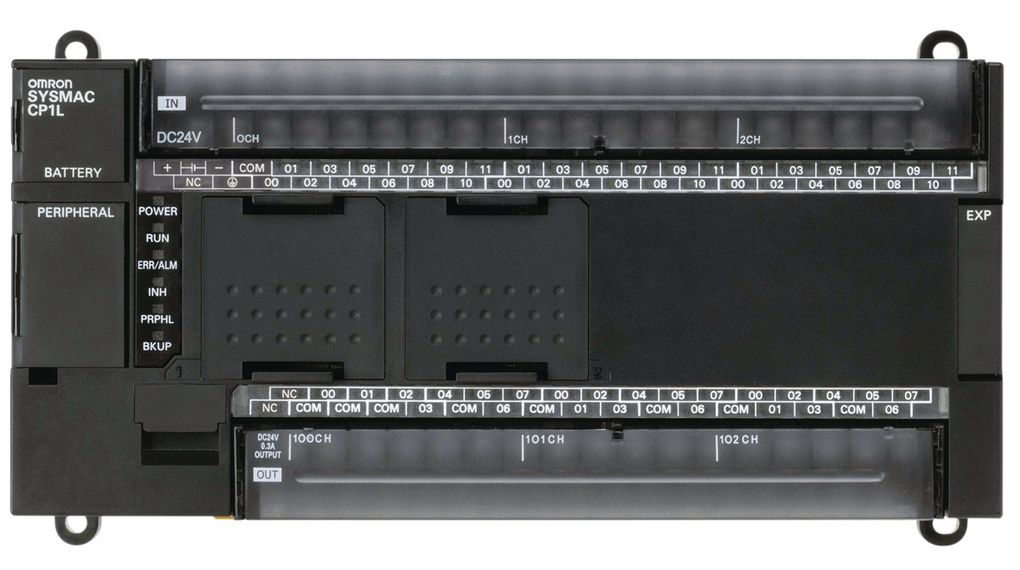

Podstawowym komponentem, umożliwiającym automatyczną pracę maszyn, jest programowalny sterownik logiczny (PLC). Sterowniki PLC są powszechnie stosowane w fabrykach do automatyzacji wielu sekwencyjnych i powtarzalnych procesów, co pełni ważną funkcję w IIoT. Do realizacji swojego celu sterownik wykorzystuje wszystkie trzy wymienione wcześniej technologie.

Raport portalu Statista przewiduje, że globalny rynek sterowników PLC będzie wart ponad 15 miliardów dolarów do 2026 roku. Natomiast Grand View Research podaje, że globalna wielkość rynku automatyki przemysłowej wyniosła 158 miliardów dolarów w 2021 roku i oczekuje się, że w latach 2022-2030 osiągnie skumulowany roczny wskaźnik wzrostu (CAGR) na poziomie 10,2%. Nie ma więc wątpliwości, że sterowniki PLC będą odgrywać ogromną rolę w przewidywanym znacznym wzroście automatyki przemysłowej w następnej dekadzie.

Co to jest sterownik PLC?

Krótko mówiąc, PLC to mały, modułowy komputer, który został zaprogramowany do sterowania określonymi zadaniami i procesami w fabrykach. Sterownik PLC jest wykonany z półprzewodnika i składa się z jednostki centralnej (CPU) oraz modułów wejścia i wyjścia, często określanych jako I/O.

Jak działa sterownik PLC?

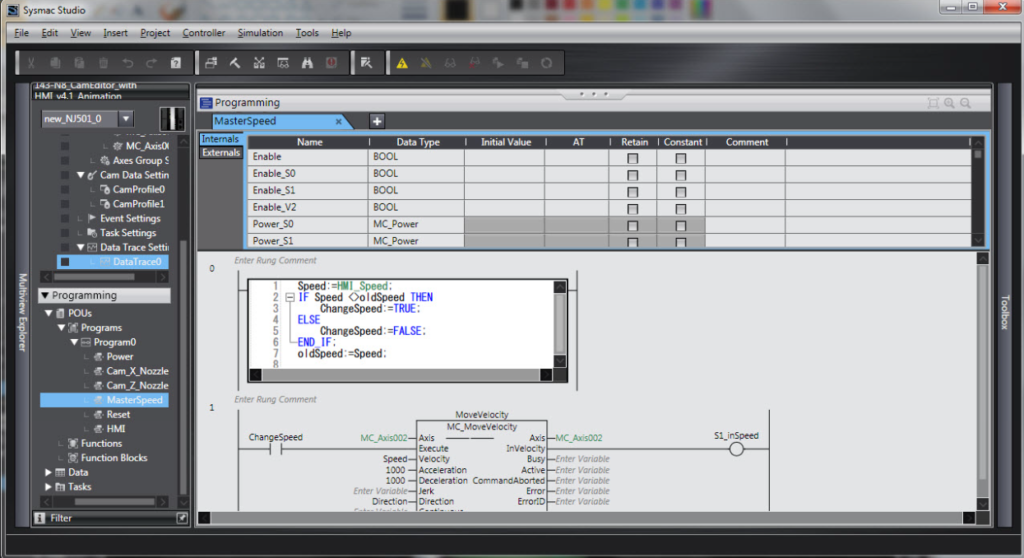

Poza modułami, z których składa się sterownik, PLC wymaga również podłączenia do urządzenia programującego oraz zasilania. Urządzeniem programującym jest zazwyczaj laptop lub komputer, z zainstalowanym oprogramowaniem programistycznym. Oprogramowanie to służy do tworzenia instrukcji, czyli „logiki” sterownika PLC, na podstawie różnych wartości podawanych przez wejścia. W sklepie internetowym Elfy Distrelec, oprócz szerokiej gamy sterowników PLC, dostępne jest również oprogramowanie programistyczne Sysmac Studio firmy Omron.

Sterownik PLC jest w stanie wykonać zaprogramowane dla niego instrukcje i przekazać kolejne kroki do wyjść lub do operatora, jeśli wykrył jakiś problem. Jednostka centralna sterownika wyposażona jest również w pamięć, dzięki czemu instrukcje mogą być na niej zapisywane.

Sterownik PLC na bieżąco monitoruje wejściowe urządzenia i na podstawie indywidualnie zaprogramowanych instrukcji stworzonych przez użytkownika może podejmować decyzje dotyczące sterowania urządzeniami wyjściowymi.

Rodzaje urządzeń wejściowych:

- czujniki,

- przełączniki,

- przyciski.

Rodzaje urządzeń wyjściowych:

- przekaźniki,

- lampy,

- zawory.

Cztery etapy pracy sterownika PLC

Poniżej przedstawiono cztery kroki, jakie wykonuje sterownik PLC w ciągłej pętli, aby zapewnić skuteczność.

- Skanowanie wejścia: na początku sterownik PLC skanuje wszystkie urządzenia wejściowe, które są do niego podłączone, aby określić ich aktualny stan.

- Skanowanie programu: po zeskanowaniu urządzeń wejściowych sterownik musi odwołać się do logiki stworzonej przez użytkownika.

- Skanowanie wyjścia: po wykonaniu programu użytkownika sterownik PLC obsługuje wszystkie urządzenia wyjściowe.

- Zarządzanie: sterownik wykonuje wszelkie wewnętrzne czynności diagnostyczne i komunikuje się z urządzeniem programującym.

Uczenie maszynowe i konserwacja predykcyjna z wykorzystaniem sterowników PLC

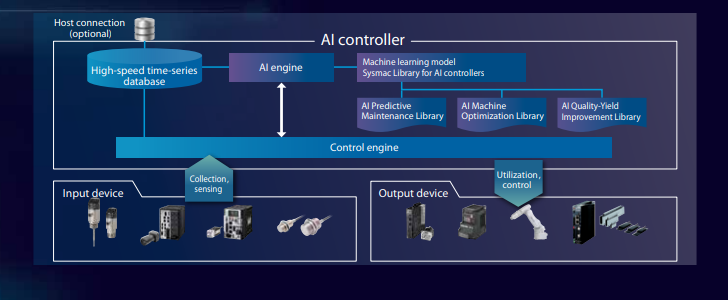

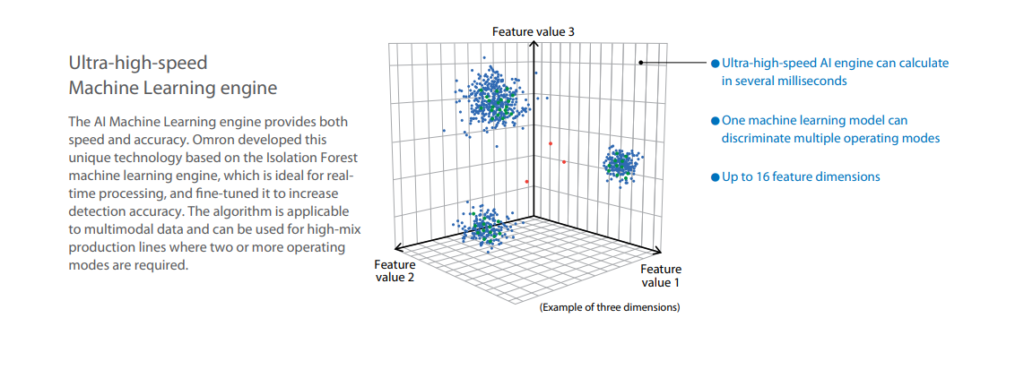

Sterowniki PLC zostały zintegrowane z najnowocześniejszymi funkcjami uczenia maszynowego. Dzięki temu operatorzy mogą gromadzić cenne dane w czasie rzeczywistym, pozwalające na wydłużenie cyklu życia sprzętu i podniesienie jakości produktu. Sterowniki są w stanie wykrywać anomalie i informować użytkownika o wszelkich problemach. Intensywna zdolność uczenia się maszynowego sprawia, że sterownik z łatwością wykrywa, jeśli jakiekolwiek zachowanie różni się od zwykłego działania maszyny.

Sterownik uczy się wzorców danych dotyczących nominalnego zachowania maszyny, bez konieczności specjalnego programowania, co pozwala na wykrywanie anomalii i ich rozwiązywanie. Proces ten ułatwia każdej maszynie przejście od reaktywnej lub zaplanowanej konserwacji do konserwacji opartej na stanie, co oznacza, że konserwacja będzie przeprowadzana tylko wtedy, gdy będzie naprawdę konieczna. Pozwala to na ograniczenie kosztów do minimum i niemal wyeliminowanie wszelkich przestojów maszyn.

Zalety konserwacji opartej na stanie

- Minimalizacja czasu przestoju oznacza zmniejszenie strat produkcyjnych.

- Wymiana komponentów tylko w razie potrzeby redukuje zapasy komponentów.

- Ten sposób konserwacji obniża koszty konserwacji reaktywnej.

- Przy pomocy wskaźników można zidentyfikować miejsce wystąpienia błędów maszyny.

- Prace konserwacyjne mogą zostać ustandaryzowane, a wykwalifikowani inżynierowie mogą wnieść nową wartość.

W ofercie sklepu internetowego Elfy Distrelec znajduje się szereg sterowników automatyki AI, w tym serie NX i CP firmy Omron. Sterowniki PLC Omron mogą być stosowane w wielu gałęziach przemysłu i są niezbędnym elementem wyposażenia pozwalającym określić, w którym momencie należy przeprowadzić konserwację zapobiegawczą. Przy użyciu sterowników PLC firmy Omron opartych na sztucznej inteligencji anomalie mogą być wykrywane w ciągu zaledwie milisekund, co zapewnia najwyższą szybkość i bezpieczeństwo przetwarzania danych. Więcej informacji o działaniu sterowników PLC firmy Omron, dzięki którym operatorzy mogą przeprowadzać konserwację zapobiegawczą przed wystąpieniem błędu, można znaleźć poniżej.

Konserwacja predykcyjna

Procedura konserwacji predykcyjnej przy użyciu sterowników PLC firmy Omron opartych na sztucznej inteligencji obejmuje pięć głównych etapów:

- Generowanie modelu uczenia: nominalne zachowanie maszyny jest przedmiotem procesu uczenia, a dane z maszyny w czasie rzeczywistym są wykorzystywane do generowania modelu uczenia i określania wartości granicznych.

- Monitorowanie maszyny: maszyna jest stale monitorowana na podstawie wygenerowanego modelu uczenia się. Jeśli poszczególne wielkości przekraczają wartość graniczną, do operatora wysyłane jest powiadomienie.

- Wprowadzenie nowej wartości granicznej: sprawdzany jest stan maszyny i jeśli nie zostanie wykryty żaden problem, wprowadzana jest nowa wartość graniczna.

- Przeprowadzanie konserwacji: określanie za pomocą programu, jakie czynności konserwacyjne są wymagane, w tym wymiana komponentów.

- Generowanie modelu uczenia z nowymi komponentami: na podstawie poprzedniego poziomu błędu po wymianie komponentów generowany jest nowy model uczenia i wartości graniczne. Powtarzanie tych czynności sprawia, że konserwacja na podstawie stanu jest skuteczniejsza.

Polecane produkty