Technologia w sektorze przemysłowym musi stale ewoluować, aby sprostać wymaganiom Przemysłowego Internetu Rzeczy (Industrial Internet of Things – IIoT). Ta nowa era łączności przemysłowej wymaga instalacji większej liczby czujników, co pozwoli sprostać wysokiemu zapotrzebowaniu na dane z terenu, jednak okablowanie tych czujników i związanej z nimi instalacji elektrycznej jest procesem czasochłonnym. Przedsiębiorstwa przemysłowe znajdują się także pod rosnącą presją minimalizowania przestojów, przez co konieczne staje się znalezienie nowych sposobów optymalizacji procesu okablowania.

Okablowanie szafy sterowniczej również odgrywa kluczową rolę w zakresie bezpieczeństwa, gdyż luźne lub wadliwe połączenie może doprowadzić do zakłóceń w przesyłaniu danych, prowadząc do powstania nieznanych lub niebezpiecznych warunków. Z tego względu należy postępować z największą ostrożnością podczas budowy paneli i obwodów elektrycznych. Aby zminimalizować zagrożenie dla bezpieczeństwa, każde połączenie musi być solidnie wykonane. W przypadku typowego złącza śrubowego można to osiągnąć przy zastosowaniu wkrętaka dynamometrycznego i szukając trzech potwierdzeń sensorycznych:

- Potwierdzenie optyczne – gdy połączenie jest bezpieczne w widoczny sposób.

- Sygnał akustyczny – gdy ustawiony moment obrotowy zostanie osiągnięty, rozlegnie się słyszalne kliknięcie.

- Potwierdzenie dotykowe – gdy dochodzi do zmiany naprężenia drutu po uzyskaniu podłączenia.

Używanie klucza dynamometrycznego do każdego połączenia w dużej szafie przewodów jest niezwykle czasochłonne i wymaga specjalnych narzędzi. Te ograniczenia doprowadziły do rozwoju nowych projektów połączeń, takich jak technologia SNAP IN.

Jak działa technologia połączeń SNAP IN?

Technologia złączy znacznie wyewoluowała od znanych z przeszłości prostych złączy śrubowych. Na przykład, złącza zaciskowe oddzielają funkcje mechaniczne i elektryczne, co pozwala technikom używać śrubokrętu do otwarcia połączenia i włożenia przewodu bez ustawiania momentu obrotowego. Złącza naciskowe działają na podobnej zasadzie, ale nie wymagają narzędzi do tego, aby włożyć przewód. Złącza SNAP IN mają dodatkowe funkcje, które upraszczają aktywowanie połączenia sprężynowego, jednocześnie generując sensoryczne potwierdzenie bezpiecznego połączenia. Kolejnym korzyścią jest odpowiedniość tego typu połączenia w przypadku przewodów posiadających lub nie posiadających końcówek.

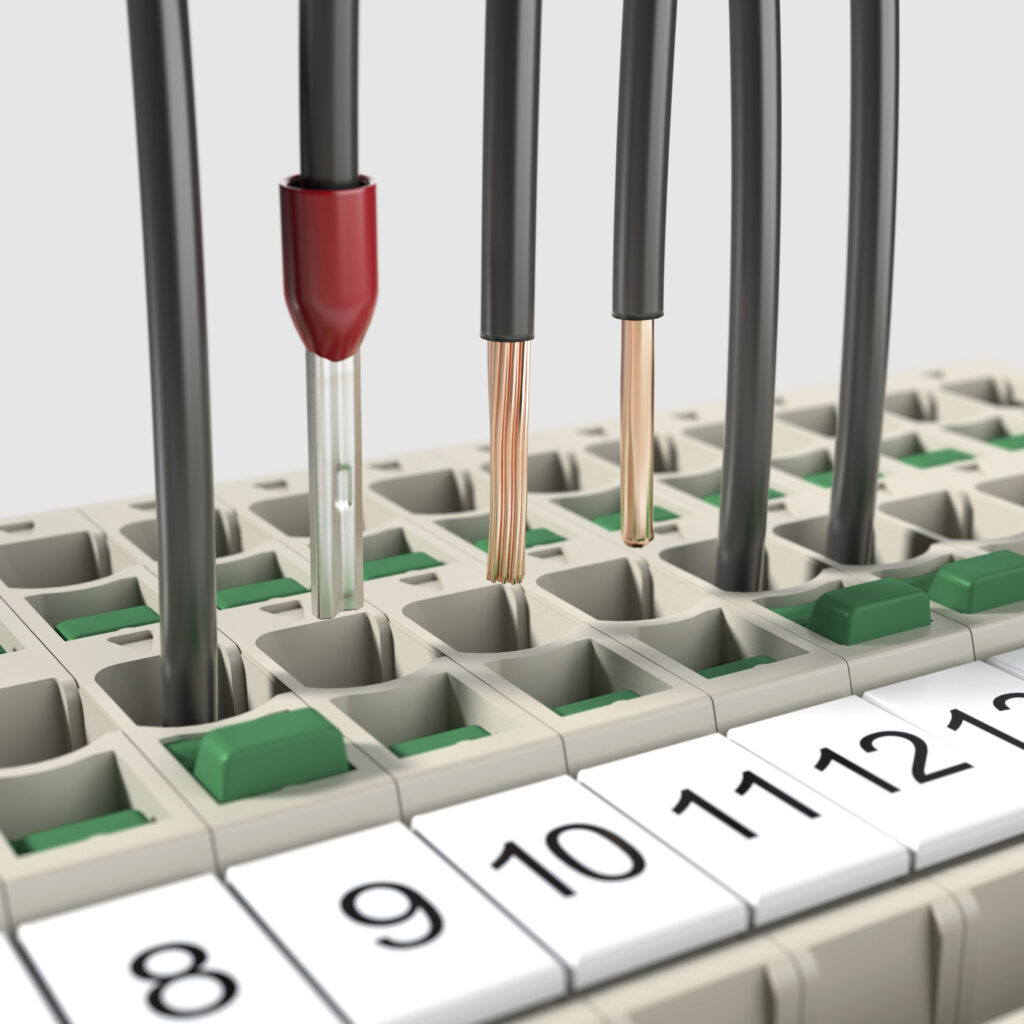

Złącze SNAP IN ma wstępnie napiętą sprężynę służącą do zaciskania końcówki przewodu. Gdy drut wciska się w złącze, styka się z punktem spustowym, który aktywuje mechanizm zaciskowy. Zwolnienie drutu jest bardzo proste; wystarczy naciśnięcie zielonego popychacza śrubokrętem lub innym narzędziem.

Poniżej znaleźć można przewodnik krok po kroku dotyczący nawiązywania połączenia przy użyciu technologii SNAP IN:

- Zdjąć izolację z drutu (nie jest wymagane żadne inne przygotowanie)

- Włożyć odizolowany przewód linkowy do wstępnie obciążonego punktu połączenia.

- Wyraźnie słyszalne kliknięcie oznacza, że mechanizm spustowy aktywował punkt mocowania.

- Wcisnąć zielony popychacz, aby zwolnić zacisk, a następnie wyjąć przewód.

Połączenia SNAP IN generują takie samo potwierdzenie sensoryczne, jak wkrętaki dynamometryczne ze złączem śrubowym. Gdy drut zostanie prawidłowo i głęboko włożony do punktu styku, zacisk uruchamia się ze słyszalnym kliknięciem, stanowiącym potwierdzenie akustyczne. Wysunięty zielony popychacz stanowi wizualny dowód bezpiecznego połączenia. Zmiana naprężenia drutu staje się zauważalna również wtedy, gdy zacisk uruchamia się, dając technikowi potwierdzenie dotykowe.

Ta nowa technologia połączeń wnosi okablowanie na zupełnie nowy poziom, ponieważ umożliwia szybkie, łatwe i nie wymagające używania narzędzi podłączanie elastycznych przewodów z końcówkami tulejkowymi – lub bez nich. Uzyskuje się w rezultacie gazoszczelne i trwałe połączenia, odporne na wibracje. Listwy zaciskowe Klippon®firmy Weidmüller, z technologią połączeń SNAP IN, są zarówno bezpieczne, jak i niezawodne, dając wyższy poziom ochrony przed przerwami w procesach spowodowanymi luźnymi połączeniami przy zastosowaniach przemysłowych.

Jak technologia połączeń SNAP IN umożliwia automatyzację?

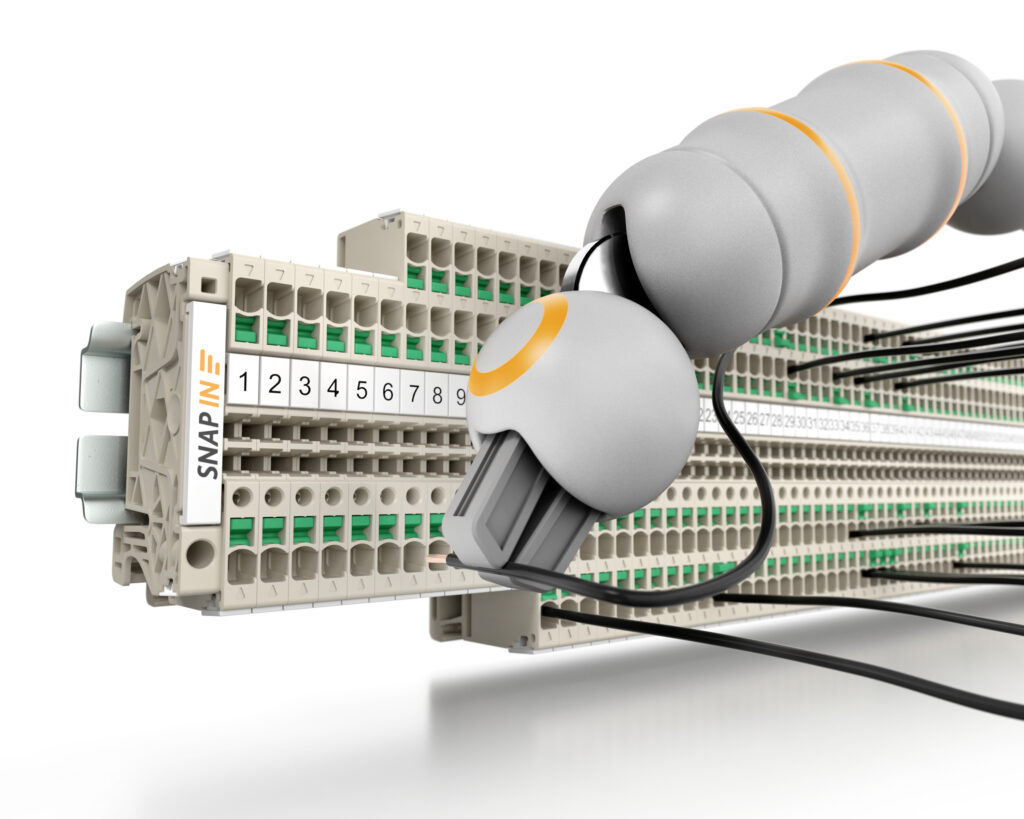

Dążenie do szybszej instalacji okablowania szaf sprawia, że firmy przemysłowe poszukują sposobów na optymalizację tego procesu na każdym etapie, od planowania po budowę rozdzielnicy i okablowanie. Technologie, które torują drogę do przyszłej automatyzacji, są szczególnie atrakcyjne, ponieważ proces ten od zawsze był niemal całkowicie manualny. Wspomagany przez roboty montaż paneli może zrewolucjonizować proces budowy paneli i okablowania w sektorze przemysłowym, minimalizując zarówno czas, jak i wymagania dotyczące pracy. Połączenia SNAP IN są zatem gotowe na przyszłość w tym sensie, że mogą być montowane ze wspomaganiem przez robota.

Etap planowania

Inżynierowie mogą projektować listwy zaciskowe w przestrzeni cyfrowej używając do tego celu konfiguratora Weidmüller (WMC). System integruje się z eCAD, pozwalając na spójne wykorzystanie danych i dokładny montaż pozbawiony błędów ludzkich podczas przechodzenia przez etapy projektowania i wdrażania. Projekt listwy zaciskowej firmy WMC może być także wykorzystywany w systemach automatyki do budowy rozdzielnic.

Etap budowy panelu

W procesie budowy panelu istnieją dwa szczególnie praco- i czasochłonne elementy, a projekt złącza SNAP IN może odgrywać znaczącą rolę:

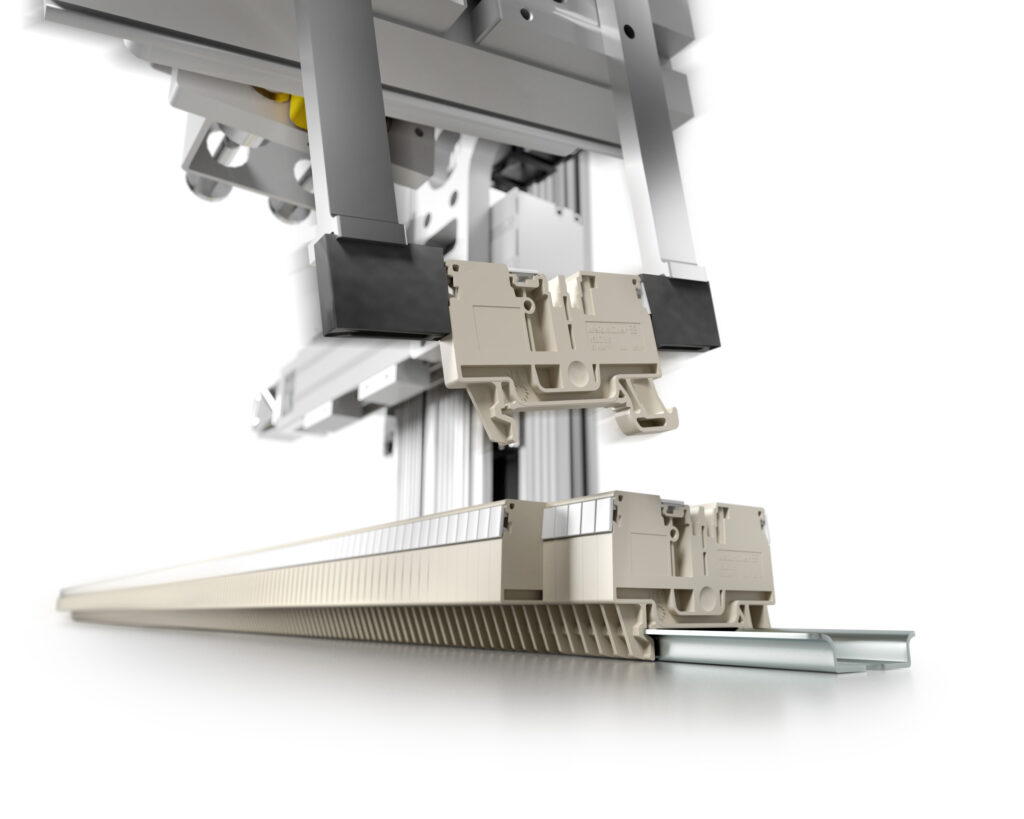

1.Montaż manualny:

Kontury nowych złączy SNAP IN serii S zostały zaprojektowane tak, aby roboty przemysłowe mogły je łatwo uchwycić i zamontować. Cecha ta w znaczącym stopniu zwiększa automatyzację procesu montażu. Firmy przemysłowe mogą zaoszczędzić 60% czasu przy montażu listew zaciskowych, używając złączy SNAP IN o konstrukcji przyjaznej dla robotów.

2. Znakowanie laserowe:

Oznakowanie złączy jest kluczowym elementem budowy rozdzielnicy, dzięki któremu uzyskuje się prawidłowe okablowanie obwodów. Ręczne znakowanie jest powolne i obarczone błędem ludzkim, jednak złącza SNAP IN zostały optymalnie zaprojektowane do w pełni zautomatyzowanego znakowania laserowego. Dzięki tej cesze możliwe staje się osiągnięcie 90-procentowej oszczędności czasu w procesie znakowania przy zmniejszeniu liczby błędów.

Etap okablowania

Zakłady przemysłowe mają ograniczoną przestrzeń, toteż kubatura szafek jest na wagę złota, a pomieszczenia na nie są często niewielkie i nie dają dużego pola manewru. Praca bez narzędzi i proste włożenie każdego przewodu do odpowiedniego złącza ułatwia technikom wykonywanie zadań w tych ograniczonych środowiskach.

To, że złącza SNAP IN mogą współpracować z końcówkami kablowymi lub bez nich, sprawia, że praca technika jest prostsza, a jednocześnie wydajniejsza. Otwarty punkt połączenia sprawia bowiem, że złącza są gotowe do zautomatyzowania, więc etap okablowania można w przyszłości zautomatyzować, dodatkowo skracając czas instalacji.

Podsumowanie

Sektor przemysłowy – wraz z pojawianiem się nowych inteligentnych urządzeń, które ułatwiają IIoT – dokonuje ogromnych postępów w zakresie technologii. Coraz większa liczba urządzeń oznacza więcej okablowania, ale szafy z okablowaniem już są przeciążone, a przestrzeń jest na wagę złota. Jednocześnie budowa paneli i obwodów elektrycznych jest pracochłonna i czasochłonna, co utrudnia firmom przemysłowym skracać przestoje.

Technologia połączeń SNAP IN pokonuje te wyzwania dzięki połączeniom, które są trwale niezawodne, bezpieczne i łatwe w utrzymaniu. Łatwość używania bez narzędzi sprawia, że technicy mogą zaoszczędzić czas podczas instalacji, mimo to jednak uzyskuje się bezpieczne połączenie dzięki optycznemu, akustycznemu i dotykowemu sprzężeniu zwrotnemu.

Należy też podkreślić, że złącza SNAP IN zostały zaprojektowane z myślą o automatyzacji, gdyż mogą być łatwo chwytane i montowane przez roboty, a przy tym są kompatybilne z w pełni zautomatyzowanym znakowaniem laserowym. Obie te cechy pozwalają na znaczną oszczędność czasu podczas budowy paneli.

Więcej na temat złączy SNAP IN oraz pełnej oferty Weidmüller znaleźć można tutaj. Distrelec, jako partner dystrybucyjny, oferuje szeroką gamę produktów zaprojektowanych i stworzonych do zastosowań przemysłowych.