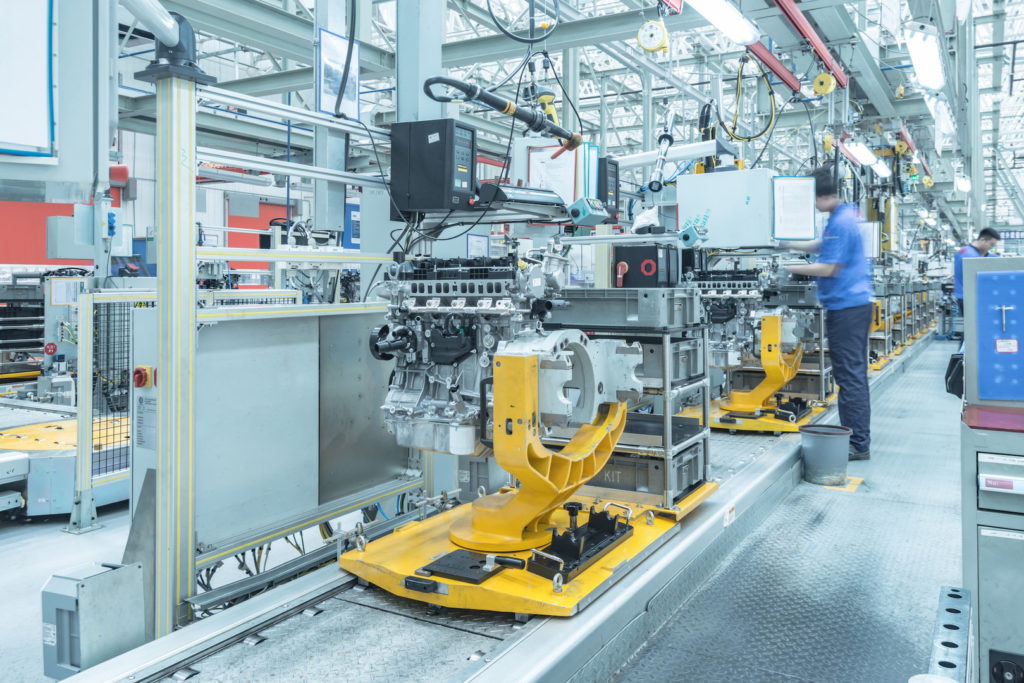

Im Mittelpunkt der Industrie 4.0 steht die Smart Factory: digital, effizient, transparent, vernetzt und automatisiert. Die intelligente Fabrik ist zugleich eine Herausforderung. Sie braucht die notwendige Infrastruktur, Ausstattung und digitale Kompetenz.

Die 4 Stufen zur Smart Factory

Die wichtigste Grundlage für eine intelligente Fabrik sind Daten. Sie stammen entweder direkt aus der Wertschöpfungskette oder aus öffentlichen Quellen (etwa Informationen über Verkehr, Wetter etc.). Genutzt werden sie in allen Bereichen, vom Produktionsnetzwerk bis zur Individualisierung der Produkte, von der Leistungserstellung bis zum Leistungsangebot.

Die Smart Factory stellt hinsichtlich des Umgangs mit Daten – Erhebung, Analyse, Umsetzung in konkrete Handlungen – das höchste Level einer stufenweisen Entwicklung dar. Vor der intelligenten Vernetzung müssen erst die Grundlagen geschaffen werden.

Stufe 1: Die transparente Fabrik

Transparent bedeutet zunächst, dass Daten und Prozesse über verschiedene Systeme und Analysen (etwa durch Process Mining) visualisiert werden können – allerdings erst nachträglich. Diesen Informationen kommt dennoch eine entscheidende Rolle zu:

- Sie helfen dabei, Key-Performance-Indicators (KPIs) festzulegen. Damit werden die Leistungen des Unternehmens messbar.

- Sie treiben die Standardisierung von Prozessen voran. Auf Basis der erhobenen Daten können Anwendungsfälle (Use Cases) realisiert werden.

- Zusätzliche Daten aus der Prozessperipherie – die also nicht unmittelbar mit den Produktionsprozessen zusammenhängen, beispielsweise Informationen aus der Gebäudetechnik, der Wertschöpfungs- und Logistikkette – unterstützen mögliche Optimierungen für mehr Effizienz.

In transparenten Fabriken kommen darüber hinaus die ersten automatisierten Lösungen zum Einsatz.

Stufe 2: Die reaktionsfähige Fabrik

Fortschreitende Standardisierung durch klar definierte Anwendungsfälle sowie die schnellere Verfügbarkeit von Daten erlauben es auf der nächsten Stufe, Prozesse zu planen und besser zu steuern. Möglich wird das unter anderem durch eine beinahe in Echtzeit verlaufende Datenverarbeitung, die auch anderen Systemen zur Verfügung steht.

Das sind jedoch nicht die einzigen Veränderungen:

- Algorithmen übernehmen in zunehmendem Maße die Auswertung und Deutung der Daten. Gesteuert werden diese allerdings nach wie vor durch die Mitarbeiter in der Fabrik.

- Die umfangreichere Datenlage und die effizientere Analyse fördern die Verknüpfung und Automatisierung von physischen und informatorischen Prozessen.

- Gleichermaßen schreitet die Verknüpfung der Daten aus den Prozessen und der Prozessperipherie voran. Verschiedene Bereiche können dadurch miteinander in Zusammenhang gebracht werden.

Auf dieser Stufe ist es daher möglich, schnell auf Störfaktoren oder andere Einflüsse zu reagieren. Auch die Ressourcenplanung wird effizienter, da eine Vielzahl von Daten verfügbar ist – Maschinen, Materialien, Personal, Energie, Aufträge etc. So lassen sich Engpässe früher erkennen und vermeiden.

Die Daten geben außerdem Aufschluss über eventuell notwendige Wartungs- und Instandhaltungsarbeiten. Solche Maßnahmen lassen sich dann einfacher in die Fertigungsplanung integrieren, Ausfälle der Maschinen werden dadurch minimiert.

IT-Security in der Smart Factory

Große Datenmengen, weitreichende Vernetzung von allen Systemkomponenten, drahtlose Kommunikation: Big Data und der Einsatz neuer Technologien stellen höhere Anforderungen an Datenschutz und IT-Sicherheit. Unternehmens- und Kundendaten müssen geschützt und mögliche Angriffspunkte gesichert werden.

Ein Cyber-Security-Plan wird vor diesem Hintergrund zu einer wichtigen Voraussetzung, bei der kein Bereich ausgespart bleiben darf. Schnittstellen, Endgeräte, Maschinen oder das Verhalten der Mitarbeiter fallen deshalb gleichermaßen in die Zuständigkeit der betriebsinternen IT-Security.

Stufe 3: Die selbstregelnde Fabrik

Die nächste Stufe wird auch „prädiktive Fabrik“ genannt, weil Ereignisse und Prozesse aufgrund der vorhandenen Daten vorhersagbar werden. Möglich macht das die steigende Anzahl an Messpunkten, aus denen weitreichende Datensets entstehen, die miteinander kombiniert, vernetzt und ausgewertet werden können.

Diese Datensets sind die Grundlage für selbstregelnde Prozesse. Sie reichen von einem einfachen Niveau (etwa der Überwachung eines bestimmten Messwerts) bis hin zu komplexen Szenarien. Daraus ergeben sich vielfältige Anwendungsoptionen.

Anhand der vorgegebenen Regelwerke kann die Selbstregelung bei der Instandhaltung helfen, indem sie den gewünschten Ist-Zustand kontrolliert. Sie kann die Qualitätssicherung während der Fertigung oder Intralogistikprozesse unterstützen.

In der selbstregelnden Fabrik verändert sich auch die Mensch-Maschine-Kooperation:

- Der Mensch definiert die Regelwerke für das Manufacturing Execution System (MES), mit denen die Daten ausgewertet werden. Er greift im Prinzip nur noch in Situationen ein, in denen das System selbst keine angemessene Lösung findet.

- Umgekehrt erhält der Mensch in vielen Entscheidungsprozessen Unterstützung, weil Künstliche Intelligenz (KI) und Simulationen Lösungen vorschlagen.

Der Einsatz von Big-Data-Analysen erlaubt zudem das Erkennen von Mustern, die der Mensch ansonsten nicht wahrnehmen könnte. Diese Muster lassen sich in neue Parameter und Regelwerke übertragen, um etwa die Effizienz der Produktion oder die Qualität der Produkte zu verbessern.

Stufe 4: Die intelligente Fabrik

Mit der vierten Stufe ist die Smart Factory erreicht, eine funktional vernetzte Fabrik. Die Vernetzung der vorhandenen Systeme reicht so weit, dass unterschiedliche Daten korreliert werden können, um neue Optimierungsmöglichkeiten zu erkennen.

Die Mensch-Maschine-Kooperation erfährt eine weitere Entwicklung: Für die Auswertung der eingehenden Daten in Echtzeit sind menschliche Entscheidungen prinzipiell obsolet. Im Vergleich zur prädikativen Fabrik sind Systeme, Regelkreise und Algorithmen so weit fortgeschritten, dass sie sich selbst optimieren und eigenständige Entscheidungen treffen – im Rahmen der definierten Vorgaben.

Das bedeutet auch, dass digitale Assistenten und Roboter den Menschen Handlungsempfehlungen mitgeben können. Menschliches Eingreifen ist dabei nur noch in Ausnahmesituationen vorgesehen – denn es ist zwar jederzeit möglich, für die Abläufe aber nicht mehr notwendig.

Ein denkbares Szenario, das sich durch den hohen Grad der Vernetzung innerhalb der Wertschöpfungskette umsetzen ließe, verbindet beispielsweise Produktion und interne Logistik miteinander: Ist eine bestimmte Stückzahl an Produkten fertig, wird dies an das Managementsystem des Lagers in Form einer Transportanforderung gemeldet. Roboter für die Intralogistik können diese Ausgabe dann ausführen.

Warum überhaupt „Smart Factory“?

Die Vorteile der funktionalen Vernetzung

Die Entwicklung zur Smart Factory ist komplex und beinhaltet viele Herausforderungen – von den technischen Komponenten über die digitale Kompetenz der Mitarbeiter bis hin zu Fragen der Datensicherheit. Die vollständige Vernetzung aller Produktions- und Geschäftsbereiche bietet aber zahlreiche Vorteile:

- Zahlreiche Prozesse lassen sich schlanker und stabiler gestalten.

- Sowohl die Produktivität als auch die Effizienz können gesteigert werden.

- Grund hierfür ist die geringere Fehlerquote bei automatisierten Prozessen.

- Zu mehr Effizienz verhilft ebenfalls die größere Transparenz entlang der gesamten Liefer- und Produktionskette.

- Vorhersagbare und planbare Prozesse erlauben mehr Flexibilität in der Produktion und schaffen somit zum Beispiel die Voraussetzungen für eine Individualisierung in der Massenproduktion.

- Instandhaltung und Wartung profitieren ebenfalls von vorausschauenden und selbstregelnden Systemen, weil sich Wartungsarbeiten und der Austausch von Verschleißteilen optimal planen lassen. Ausfall- und Standzeiten können so minimiert werden.

- Für die Smart Factory ist weniger Personal notwendig, da ein Großteil der Aufgaben von den Systemen und ihren Hilfsmitteln übernommen werden.

Die Kernelemente der Smart Factory

Zu den wesentlichen Merkmalen einer intelligenten Fabrik gehört laut Fraunhofer-Institut für Materialfluss und Logistik (IML) die „systematische Verknüpfung der Informationssysteme mit den internen Betriebsanlagen, externen Komponenten und der äußeren Umwelt“. Diese Verknüpfung schließt alle Bereiche eines Betriebs ein: Produktion, Instandhaltung und Logistik sind daher alle Bestandteile des Gesamtsystems.

Information und Kommunikation

Wie bei der Erläuterung der vier Stufen zur Smart Factory bereits deutlich wurde, ist die Verfügbarkeit von Informationen sowie deren Weitergabe und Analyse das entscheidende Element für die intelligente Vernetzung. Die Prämisse in dieser Hinsicht lautet: Alle Objekte innerhalb der Produktionsumgebung verfügen über individuelle Eigenschaften, wie etwa Informationen über ihren Zustand oder ihren Ort.

Im Unterschied zu den vorangegangenen Entwicklungsstufen, können diese Informationen in der Smart Factory in Echtzeit kommuniziert werden. Das Resultat der dabei entstehenden Daten, die aus allen Bereichen der Wertschöpfungskette und weiteren Quellen zusammenlaufen, ist Big Data.

Hiermit ist nicht allein das Abschöpfen der Daten aus den zahlreichen Prozessen gemeint. Der Begriff umfasst außerdem Data Analytics, also die gleichzeitige Verarbeitung und Analyse der Informationen. Auf diese Weise lässt sich Big Data in Smart Data umwandeln.

Hierunter fallen drei verschiedene Aufgaben:

- Deskriptive Analyse: Die Informationen der einzelnen Teilbereiche können für andere Zwecke genutzt werden.

- Prädikative Analyse: Vergangene Daten erlauben Vorhersagen zu den erfassten Prozessen.

- Präskriptive Analyse: Auf Basis der gewonnenen Daten werden Maßnahmen empfohlen.

Der Austausch der einzelnen Objekte ist die Grundlage für die Selbstorganisation und Dezentralisierung der Prozesse in der Fabrik. Dazu tragen auch sogenannte Smart Products bei. Das bedeutet, dass die Produkte ebenfalls am Informationsaustausch beteiligt sind.

Sie können beispielsweise Informationen über ihren Status innerhalb der Produktions- und Logistikprozesse an die Maschinen weitergeben (Welche Schritte sind bereits abgeschlossen, welche sind noch unvollständig, welche folgen als nächste?). Alle miteinander vernetzten Objekte entscheiden dann selbstständig darüber, wie die Abläufe fortgeführt werden sollen. Damit wird die Produktionsplanung und -steuerung automatisiert.

Voraussetzungen für die intelligente Kommunikation in der Smart Factory

Für die Automatisierung in einer Smart Factory sind nicht nur ausreichende Daten und eine schnelle Verarbeitung notwendig. Ein zentraler Aspekt ist daneben die Kommunikation zwischen allen Systemkomponenten. Um den Informationsfluss zu gewährleisten, kommen verschiedene drahtlose Übertragungstechnologien zum Einsatz.

Bluetooth: Eine Lösung sind Bluetooth-Verbindungen. Sie werden unter anderem zum Asset Tracking genutzt, um die Standorte aller mobilen Komponenten in der Produktion in Echtzeit zu verfolgen. Auf diese Weise können zudem Arbeitsschritte, Bewegungsprofile und andere Daten erfasst werden. In Verbindung mit Eletronic Shelf Labels (ESL) erlauben die Bluetooth Tags sogar die Visualisierung zusätzlicher Informationen, etwa zu den bisherigen Prozessschritten.

RFID: Radio Frequency Identification ist ein gängiges Verfahren für die kontaktlose Übermittlung von größeren Datenmengen und für die Verknüpfung technischer Komponenten. Unterschiedliche Frequenzbereiche ermöglichen Reichweiten von bis zu 100 Metern. Wie Bluetooth Tags können sie bei der Lokalisierung von Objekten helfen. Etablierte Alternativen zur RFID-Technologie sind Bar- und QR-Codes oder Near Field Communication (NFC).

OPC UA: Eigens für die Vernetzung von Cyber Physical Systems wurde das universelle und standardisierte Kommunikationsprotokoll OPC UA (Open Protocol for Communication Unified Architecture) entwickelt.

Dieser Standard für den Datenaustausch ist als plattformunabhängige, service-orientierte Architektur konzipiert, die von allen Systemkomponenten genutzt werden kann – von den Sensoren bis zu den Systemen für die Datenanalyse. In der Industrieautomation bietet aber auch das Ethernet-Protokoll nach wie vor Möglichkeiten, um Sensoren und Aktoren durch SPE-Netzwerktechnologie miteinander zu verbinden.

Industrial Internet of Things (IIoT)

Die Vernetzung innerhalb der Smart Factory heißt darüber hinaus, dass digitale Technologien und mechanische/physische Komponenten miteinander verbunden sind. Eine zentrale Rolle spielen hierbei die Cyber Physical Systems (CPS). Sie verfügen über Sensoren und Aktoren, die einerseits die Erfassung der Umwelt, andererseits eine aktive Einwirkung darauf erlauben.

Im Rahmen sogenannter Embedded Systems sind sie Bestandteil von Geräten, Maschinenteilen, Materialien, Gebäuden und Verkehrsmitteln. Zusammen bilden sie ein dynamisches Netzwerk aus allen physischen und virtuellen Objekten, also die Industrie-Variante des Internet of Things – das Industrial Internet of Things (IIoT).

Grundbegriffe der Smart Factory

Embedded Systems: Als eingebettete Systeme werden verschiedene Funktions- und Steuereinheiten bezeichnet. Sie sind als Mikrochips in zahlreichen Objekten eingesetzt und ermöglichen unter anderem die Verbindung zum Internet. Ihre Aufgabe ist es, Daten sowohl zu sammeln als auch selbstständig zu verarbeiten. Damit sind sie eine wichtige Grundlage für Automatisierung und Remote Control.

Cyber Physical Systems: CPS die Verbindung von physischen Komponenten (wie Maschinen oder Maschinenbauteilen) mit Steuerungsrechnern dar. In der Smart Factory verknüpfen sie physische Elemente mit eingebetteten Systemen über eine Kommunikationsschnittstelle. Auf diese Weise wird die Vernetzung aller Objekte in der Smart Factory hergestellt.

Obwohl in der Smart Factory automatisierte Prozesse angestrebt werden, bleibt die Mensch-Maschine-Kooperation ein wichtiger Faktor. Das hierfür notwendige Human Machine Interface, also die Kommunikationsschnittstelle zwischen Mensch und Maschine, wird dabei ebenfalls den Anforderungen der intelligenten Fabrik angepasst.

Smart Devices erlauben neue Formen der Steuerung, die über die Eingabe am Computer hinausgehen: Zunehmend werden mobile Geräte mit Touchpads oder Spracherkennung eingesetzt, selbst Gestensteuerung ist mit Hilfe von 3D-Kameras möglich.

Plattformlösungen

Um die Prozesse in einer intelligenten Fabrik überwachen und bei Bedarf steuern zu können, gibt es verschiedene Lösungsansätze. Manufacturing Execution Systems (MES) übernehmen genau diese Aufgaben. Das umfasst ebenfalls die Erfassung von Maschinen- und Betriebsdaten für das automatisierte Ressourcen-Management.

Prinzipiell strebt das Konzept der Smart Factory jedoch nach dezentralisierten Abläufen, weshalb die MES zunehmend von Plattform-Architekturen abgelöst werden. Diese sind für unterschiedliche Einsatzzwecke entwickelt:

- IIoT-Plattformen sind vornehmlich für das Erfassen und Speichern der Daten verantwortlich, die von Sensoren und Messfühlern geliefert werden. Zusätzlich können analytischen Funktionen (Mustererkennung, Modellbildung etc.) zum Leistungsumfang dieser Plattformen gehören.

- Technologieplattformen bieten in erster Linie die technische Grundlage, mit der sich verschiedene Anwendungen gemeinsamen betreiben lassen. Sie sind daher eine Art cloudbasiertes Betriebssystem für Software. Diese ist jedoch nicht Bestandteil der Plattform, die Softwareanwendungen müssen erst erstellt werden.

- Geschäftsplattformen dienen der Digitalisierung von Geschäftsprozessen und sind vielfach bereits mit entsprechenden Anwendungen ausgestattet.

Inzwischen steht mit Manufacturing Integration Platforms (MIP) eine weitere Lösung für die Smart Factory zur Verfügung. Sie sollen die gesamte Fertigung einschließlich der hierfür benötigten Anwendungen abbilden.

Der Vorteil: Es lassen sich verschiedene solcher Anwendungen (Manufacturing Apps oder mApps) flexibel miteinander kombinieren. Dadurch erlauben MIPs eine weitreichende Interoperabilität – und bilden somit eine vielseitige Grundlage für die funktionale Vernetzung der Smart Factory.

Bereiche und Use Cases in der Smart Factory

Trotz der vollständigen Vernetzung in intelligenten Fabriken lassen sich weiterhin Bereiche, Aufgaben und Schwerpunkte voneinander unterscheiden. Die Verknüpfung bedeutet schließlich nicht, dass sich die betrieblichen Ökosysteme wie Produktion, Lieferketten, Kunden, Mitarbeitern etc. auflösen.

Aufgabenbereiche der Smart Factory

Das Fraunhofer-IML unternimmt beispielsweise eine Einteilung in drei Bereiche: Smart Production, Smart Maintenance und Smart Logistics. Der Fokus liegt hierbei auf den technischen Aspekten der Produktions- und Wertschöpfungsprozesse im Betrieb.

Smart Logistics

Die Logistik wird in diesem Zusammenhang als integrierter Bestandteil von Produktion und Instandhaltung aufgefasst. Intelligente Lieferketten und Logistiksysteme sind in beiden Fällen eine Grundvoraussetzung für die Selbststeuerung. Ein wichtiger Baustein hierfür sind Assistenzsysteme und Logistikroboter, die Be- und Entladevorgänge selbstständig ausführen.

Solche Systeme kommen beispielsweise bei der Fertigung des R8 von Audi zum Einsatz. Anstelle der starren Fördertechnik für die Endmontage verwendet der Autohersteller flexible fahrerlose Transportfahrzeuge (FTF). Diese ermöglichen mehr Effizienz und schnellere Reaktionen innerhalb des Produktionsprozesses:

- Die Fahrzeuge passen sich automatisch an, wenn an den Produktionsstationen – abhängig von der Nachfrage – zusätzliche Arbeitsschritte ergänzt oder entfernt werden.

- Weil die Fahrzeuge sich in alle Richtungen bewegen können, braucht die Produktion im Vergleich zur Fördertechnik weniger Platz.

- Die integrierten Hubtische gestatten eine individuelle Anpassung der Arbeitshöhe und eine Unterflurmontage.

- Durch die verwendete Boost-Technologie ist es möglich, die Fahrzeuge während des Betriebs zu laden. Das gewährleistet eine durchgängige Verfügbarkeit ohne Ausfälle.

Die FTFs sind nur ein Beispiel für die Bedeutung von Smart Logistics für die Smart Factory. Die Robotik bietet vielfältige Lösungen, um logistische Aufgaben entlang der Wertschöpfungskette zu automatisieren.

Smart Maintenance

Ebenfalls ein wesentliches Aufgabenfeld ist die intelligente Instandhaltung. Dieser Bereich umfasst die Planung, Organisation, Durchführung und Überwachung aller technischen und administrativen Prozesse, die für die Inspektion, Wartung, Instandsetzung und Verbesserung der Anlagen notwendig sind.

Die Grundlagen lassen sich bereits in der reaktionsfähigen Fabrik finden, das Ziel in der Smart Factory geht aber darüber hinaus: Störfaktoren und Ausfälle sollen vorhergesagt und die nötigen Wartungen vorausschauend durchgeführt werden. Um Strategien der Predictive Maintenance umsetzen zu können, werden Risikoanalysen und Künstliche Intelligenz eingesetzt.

Die KI spielt in der vorausschauenden Wartung eine entscheidende Rolle. Der Umfang der Datenmengen, die allein im Zuge der Überwachung erfasst, ausgewertet, gefiltert und aufbereitet werden, ist ohne technische Unterstützung nicht zu bewältigen. Die Datenanalyse mit Hilfe der KI ist daher ein wichtiges Element für verschiedene Aufgaben innerhalb der Smart Maintenance:

- Beim Condition Monitoring werden die relevanten Daten zum Zustand der Anlage, zu Druck, Temperatur und anderen Messwerten erhoben und überwacht.

- Die Datenanalyse hilft dabei, diese Daten auszuwerten und zu interpretieren. Auf diese Weise lassen sich Anomalien wie beginnende Verschleißerscheinungen erkennen. Die Anomaly Detection erlaubt gleichzeitig Vorhersagen über mögliche Fehlfunktionen und Ausfälle.

- Auf dieser Basis ist Predictive Maintenance, also die vorausschauende Wartung möglich. Die betreffenden Systeme generieren bei erkannten Anomalien automatisch einen Wartungsauftrag und melden die Information an die Techniker.

Mit Hilfe der KI lässt sich die Maschinenwartung so weit optimieren, dass Ausfallzeiten praktisch vermieden werden können. Aus wirtschaftlicher Sicht ist das ein enormer Vorteil, weil sich die Effizienz steigern lässt. Gleichzeitig hilft die KI dabei, die Sicherheit im Betrieb zu verbessern.

Predictive Maintenance als Service

Von dem Medizintechnik-Unternehmen Siemens Healthineers sind über 600.000 Bildgebungsgeräte für Diagnostik, Therapie und Labordiagnostik im Einsatz – und zwar weltweit. Die Geräte unterstützen die Mediziner bei einem Großteil der kritischen klinischen Entscheidungen.

Damit der störungsfreie Betrieb jederzeit gewährleistet ist, betreibt Siemens Healthineers eine Datenanalyse-Plattform. Mit dieser können alle Daten von Sensoren, aus der Logistik und dem Service analysiert und notwendige Wartungs- und Instandhaltungsmaßnahmen initiiert werden.

Das Netzwerk der smarten Instandhaltung besteht aus vier Bereichen, die auf unterschiedliche Weise miteinander agieren:

- Das Personal übernimmt in diesem Aufgabenfeld die strategische Planung und ist an der Überwachung beteiligt – in dem Sinne, dass die Ergebnisse der Datenanalyse gesichtet werden.

- Die Data Analytics führt einerseits die Zustandsanalyse, Datenerhebung und operative Planung in Bezug auf die Anlagen durch; andererseits ist sie zuständig für die Bestandskontrolle und Bedarfsplanung der Ersatzteile.

- Dank smarter Technologien und der umfassenden Vernetzung können die Anlagen im Wartungsfall die notwendigen Ersatzteile automatisiert bestellen.

Die Verknüpfung der einzelnen Systemkomponenten führt letztlich zu einer Integration von Produktion und Instandhaltung. Das heißt, dass bereichsübergreifendes Planen und Handeln an Bedeutung gewinnen.

An diesen Schritt sind zwei Wirkungen geknüpft – er wird durch die Anforderungen von Industrie 4.0 und Smart Factory (größere Variantenvielfalt der Produkte, kürzere Produktlebenszyklen etc.) überhaupt erst erforderlich. Gleichzeitig ist diese Integration der Ausgangspunkt für die angestrebte Flexibilität in zunehmend dynamischeren Produktionsprozessen.

Augmented Reality für die vorausschauende Wartung

Das Forschungsnetzwerk der SmartFactoryKL, an dem unter anderem Experten der TU Kaiserlautern und vom Deutschen Forschungszentrum für Künstliche Intelligenz beteiligt sind, erprobt den Einsatz von Augmented Reality-Technologie als ergänzendes Hilfsmittel für den Wartungsprozess.

Datenbrillen zeigen Informationen und Arbeitsanweisungen an und erlauben den Zugriff auf die technische Anlagendokumentation. Mit „Speech-to-text“-Anwendungen können die benötigten Passagen sogar per Sprachbefehl aus dem Archiv aufgerufen werden. Ein zusätzlicher Vorteil besteht darin, dass mit Augmented Reality die Fernwartung erleichtert wird.

Use Cases für die Smart Factory

In einer Deloitte-Studie zu den digitalen Ökosystemen für die smarte Produktion gaben die befragten Unternehmen acht besonders relevante Use Cases an, die bereits in der Praxis umgesetzt werden. Am wichtigsten sind smarte Lösungen beim Energie-Management, das 36 Prozent der Unternehmen anwenden. Dicht dahinter liegt die Qualitätskontrolle (34 Prozent).

Die übrigen Use Cases liegen mit 21 bis 24 Prozent Umsetzungsquote in etwa auf dem gleichen Niveau:

- Smart Conveyance (24 Prozent),

- Asset Intelligence und Performance Management (24 Prozent),

- digitale Produktentwicklung (23 Prozent),

- Synchronisierung/Smart Schedulling (23 Prozent),

- Augmented Workforce-Lösungen (23 Prozent),

- additive Fertigung (21 Prozent).

In diesen Bereichen ist nicht nur der Grad der Umsetzung am weitesten fortgeschritten, hier haben die Unternehmen auch am meisten investiert. Vor allem die Qualitätskontrolle, die synchronisierte Planung und die Asset Intelligence liegen dabei weit vorne.

Beispiel Digitaler Zwilling

Digitale Zwillinge sind inzwischen ein etabliertes Konzept, nicht zuletzt wegen der vielseitigen Einsatzmöglichkeiten. Die digitalen Abbilder werden beispielsweise beim Anlagen-Monitoring im eigenen Betrieb genutzt, auf ähnliche Weise können sie im Rahmen digitaler Serviceleistungen verwendet werden.

Der Vorteil der digitalen Zwillinge liegt auch darin, dass sie physische Objekte ebenso abbilden können wie virtuelle. Aus diesem Grund muss zwischen den verschiedenen Zwillingsarten differenziert werden:

- Digitaler Anlagenzwilling: Maschinen, Maschinenteile, Anlagensteuerungen oder ganze Fertigungsstraßen lassen sich mit einem Anlagenzwilling visualisieren. Hilfreich ist das etwa bei der Smart Maintenance, weil erkannte Anomalien sofort verortet werden können. Insgesamt gibt dieser digitale Zwilling Aufschluss über die Funktionsweise der Anlagen im Fertigungsprozess – und über mögliche Verbesserungspotenziale.

- Digitaler Produktzwilling: Diese Art Zwilling ist ein wichtiges Instrument für die Produktentwicklung. Er durchläuft wie das reale Produkt alle Entwicklungsstadien, von der Konzeption der ersten Designs bis zur Anpassung nach Kundenbedürfnissen und -wünschen. Die Hersteller erhalten durch den Zwilling Informationen zu den einzelnen Bestandteilen und deren Konfigurationen. Genau wie beim Anlagenzwilling ist dadurch eine Fehleranalyse aus der Ferne möglich.

- Digitaler Prozesszwilling: Mehr Transparenz innerhalb der Wertschöpfungskette ist eine Forderung, die schon die erste Entwicklungsstufe zur Smart Factory stellt. Der digitale Prozesszwilling leistet genau das für verschiedene Bearbeitungs-, Logistik- und Produktionsprozesse. Dadurch erleichtert er die Überwachung, Analyse und Automatisierung. Er ermöglicht außerdem, Veränderungen in den Prozessen und deren Auswirkungen zu simulieren.

Die digitalen Zwillinge sorgen durch den permanenten Abgleich zwischen dem realen Objekt und dem digitalen Abbild für Konsistenz in allen Bereichen der Smart Factory. Sie unterstützen die Smart Production ebenso wie die Smart Maintenance und eignen sich darüber hinaus als neues Geschäftsmodell.

Insofern stehen die digitalen Zwillinge sinnbildlich für die Potenziale, die durch die Smart Factory entstehen: Mehr Transparenz, mehr Effizienz – für die gesamte Wertschöpfungskette.

Bild 1: Adobe Stock © Tierney

Bild 2: Adobe Stock © industrieblick

Bild 3: Adobe Stock © snvv

Bild 4: Adobe Stock © Quality Stock Arts

Bild 5: Adobe Stock © Nataliya Hora

Bild 6: Adobe Stock © xiaoliangge