A feldolgozóipar továbbra is jelentős átalakuláson megy keresztül. A kormányzati kezdeményezések (mint például az Ipar 4.0) felelősek a gyártási és a működési hatékonyság javításáért. Számos folyamat és automatizálási fejlesztés valósul meg az IIoT (ipari dolgok internete) technológiák segítségével. Az ipari folyamatokba és a gyártóeszközökbe beépített érzékelőkkel és működtetőelemekkel az elemző- és vezérlőrendszerek valós időben optimalizálhatják az egyes folyamatokat, illetve érhetik el a gyártási hatékonyságot. Az okos és intelligens érzékelők bevezetésével a gépi tanulás és a mesterséges intelligencia is megjelenik a gyártásban.

Ha több információval rendelkeznek arról, hogy mi is történik a gyártási területen, az üzemvezetés az adatokból összeállított üzleti információkból további nyereséget realizálhat. Azonban egyelőre csak a fizikai eszközök további potenciális hatékonyságnövekedésének előrejelzése és szimulálása valósítható meg. Bár a legújabb trend, a digitális iker (Digital Twin) még nagyobb gyártási hatékonyságot ígér.

Ebben a cikkben elmagyarázzuk, hogy mi az a digitális iker, mit tud nyújtani, és hogyan valósíthatja meg az üzemvezetés a „digitális iker” megoldást. Több megoldást is bemutatunk vezető ipari automatizálási beszállítóktól, hogy még mélyebben be tudjuk mutatni az olvasók számára, melyek a legfontosabb szempontok a digitális iker megvalósításának kiválasztásakor.

A digitális iker kora

A technológia fejlődése gyakran eredményez változást. Eltarthat egy ideig, amíg változás következik be egy iparágban vagy egy piacon, de a hatás több éven keresztül is jelentős lehet. Vegyük például a feldolgozóipart. Az első lépés a számítógép-vezérelt, folyamatautomatizálási fűrészérzékelők és az elektromos működtetésű működtetőelemek, amelyek számos gyártóberendezésbe implementálhatók; a következő lépés pedig a kapcsolódó gyártási eszközök csoportjainak hálózatba kapcsolása. Az üzemvezetés ezután folyamatszinten lesz képes nyomon követni és meghatározni a működési hatékonyságot és az eszközhatékonyságot.

Egy évtizeddel ezelőtt a negyedik ipari forradalom (az Ipar 4.0) a fejlődő ipari dolgok internetével (IIoT) kombinálva még nagyobb javulást hirdetett a hatékonyság terén a csatlakoztatott érzékelők és vezérlőrendszerek bevezetésével. Napjainkban a gyárak megbízható és rendkívül hatékony üzemekké válnak.

A technológiák fejlődésével együtt növekszik annak a lehetőség is, hogy egy már eleve hatékonyan működő eszközből még több hatékonyságot préseljünk ki. A gépi tanulási algoritmusokat és alacsony fogyasztású, akkumulátor nélküli érzékelőket használó mesterségesintelligencia-rendszerek már most képesek valós időben feldolgozni a nagy gyártásiadat-halmazokat.

A gyártulajdonosoknak és az üzemvezetésnek korábban nem volt lehetősége a termelési eszközök, folyamatok és sok esetben az egész gyár szimulálására és modellezésére. Mint minden rendszer vagy folyamat esetében (legyen szó az operatív költségek kiszámításról vagy éppen egy csomagológépről), a funkcióik mélyebb megértése számos olyan dologra rávilágíthat rá, amelyek potenciálisan továbbfejleszthetők vagy további kereskedelmi előnyöket jelenthetnek.

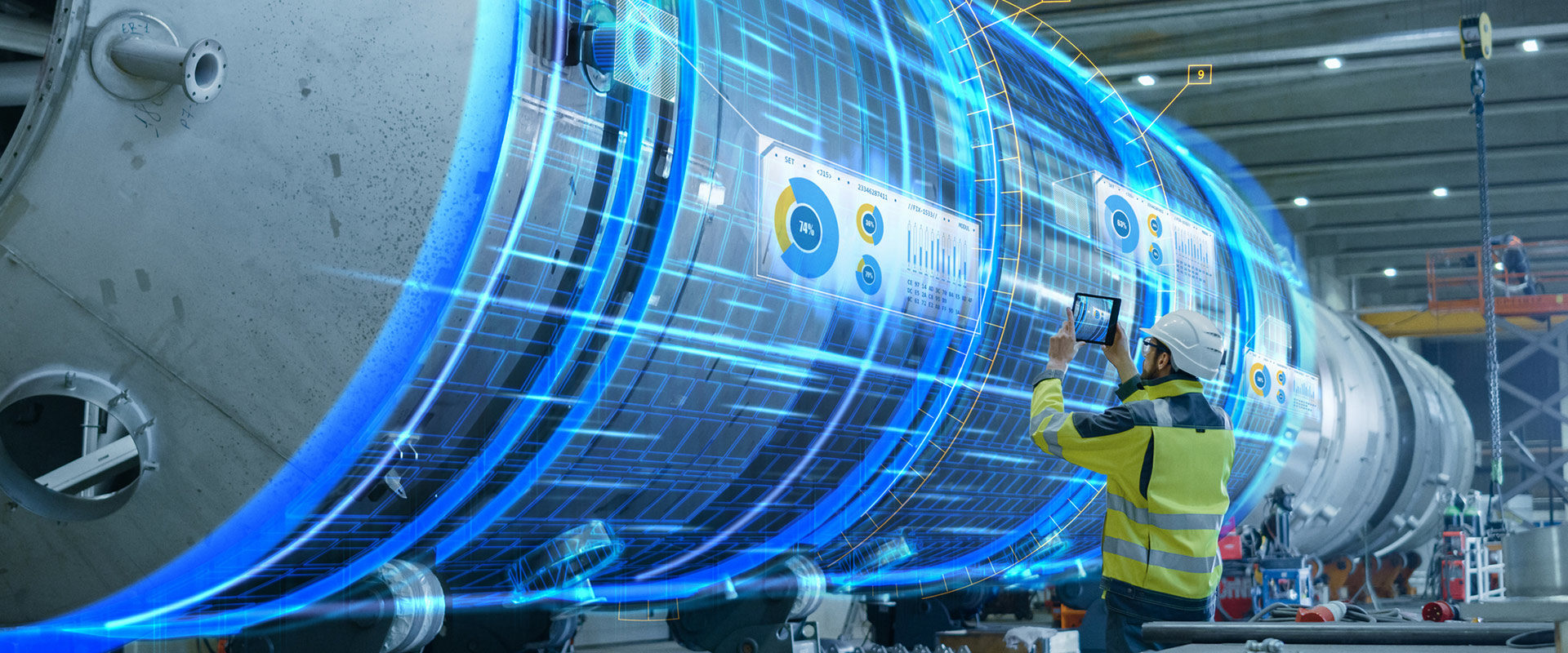

Évtizedekkel ezelőtt született meg a „digitális iker” koncepció, amely egy folyamat digitális replikáját jelenti, így annak működése költségvetési és tervezési célokból szimulálható és modellezhető. Egy fizikai gyártási eszköz digitális vagy virtuális ábrázolásához azonban hatalmas adatmennyiségre van szükség. Az ipar 4.0, az IIoT és most a mesterséges intelligencia előretörésével elkészíthető az ipari alkalmazások digitális ikerpárja is – lásd az 1. ábrát.

A digitális ikrek üzleti értékének feltárása

A digitális iker sok mindent képviselhet; ez egy mindenre bővülő fogalom, a definíciók széles skálájával. Amint már kiemeltük, olyan folyamatokra is alkalmazható, amelyek gépi és emberi interakciós munkafolyamatokat foglalnak magukban. Ugyanígy vonatkozhat a kifejezés különféle rendszerekre is, amelyek – ebben az összefüggésben – akár lehetnek repülőtéri poggyászkezelő rendszerek vagy egy ipari automatizálás rendszer egyetlen eleme (például egy robot) is. A robottervező csapatok termékük digitális ikertestvérét alkalmazzák jövőbeli robotjaik folyamatos fejlesztésének és működésének elősegítéséhez.

Bármiből is készít digitális ikertestvért, nagy eséllyel olyan információkhoz juthat, amelyeket más módon soha nem szerezhetne be. A digitális iker egy virtuális reprezentáció, mivel adattömegeket használó szoftverből jön létre. Más szemszögből egy olyan matematikai modellnek is tűnhet, amely lehetővé teszi egy fizikai elem szimulációját.

Bár a digitális ikrek lehetőséget kínálnak a szimulációra és a modellezésre, sokkal több olyan információt nyújtanak, amelyek a folyamat és a működés hasznára válhatnak. A digitális iker maga a végcél. Ez egy folyamatos tanulási platform vagy keretrendszer, amellyel a vállalat segíthet egy folyamat, egy termék funkcióinak futtatásában vagy egy rendszerszintű eredmény elérésében – mindezt valós adatok alapján.

Az üzleti eredmények széleskörűek és változatosak lehetnek: a termelékenység növelésétől a gyártási folyamatok optimalizálásáig és a biztonság javításáig az események előrejelzésével és megelőzésével. Az információk a digitális iker tulajdonosa és a szolgáltatásnyújtásban részt vevő szolgáltatók számára is előnyös lehet, mivel enyhíti a kockázatot és csökkenti a költséges állásidőt.

A digitális ikrek a képzésben is szerepet játszanak, ugyanis egy biztonságos és hibabiztos környezetben segítik az új alkalmazottakat abban, hogy teljes mértékben megértsék az egyes folyamatok működését és a részfolyamatok közötti kapcsolatokat. Az új gyártási létesítmények tervezési szakaszában a digitális ikrekhez való hozzáférés korszerűsítheti az új módszerek és üzemi megvalósítások kidolgozását.

Első lépések egy digitális ikerrel

A legtöbb szakértő kiemeli, hogy milyen értékes lehet együttműködni egy meghatározó és elismert iparági szolgáltatóval, aki átsegíti vállalatát a digitális iker megközelítés bevezetésének korai szakaszán. Számos megfontolás létezik, amelyek közül az első az, hogy hol is kezdjük: a gyártósoron vagy egy egyedi eszköznél? A kulcsfontosságú tényezők közé tartozik az is, hogy milyen meglévő adatokkal rendelkezik már, és hogy bevezetett-e már mesterséges intelligenciát vagy gépi tanulási rendszert.

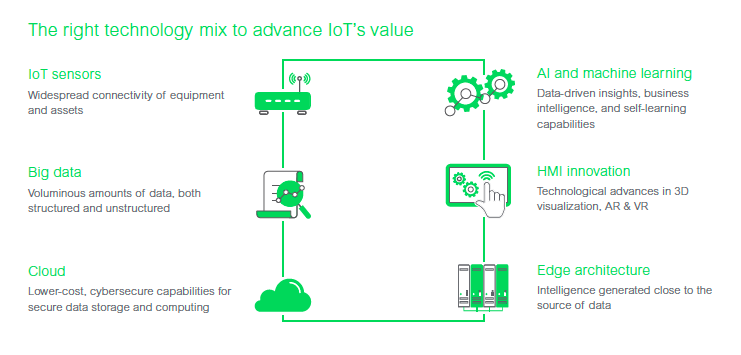

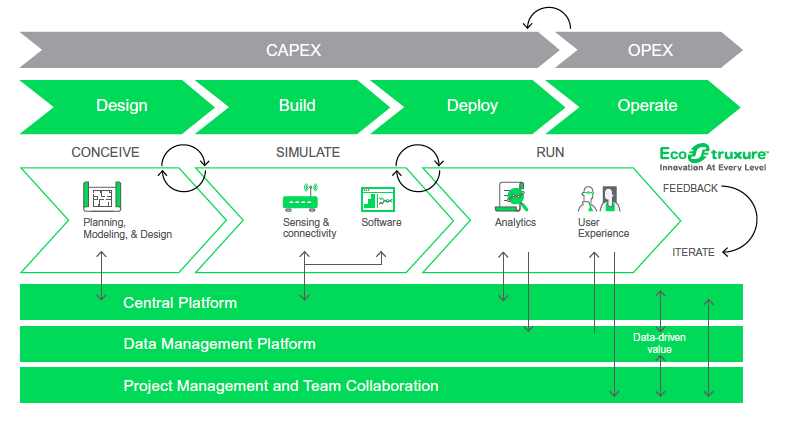

Schneider Electric Ecostruxure keretrendszer

A Schneider Electric például kifejlesztett egy olyan ökoszisztéma-keretrendszert (lásd a 2. ábrát), amely az eszközök teljes életciklusát lefedi az adatok kezelési módjának meghatározásához.

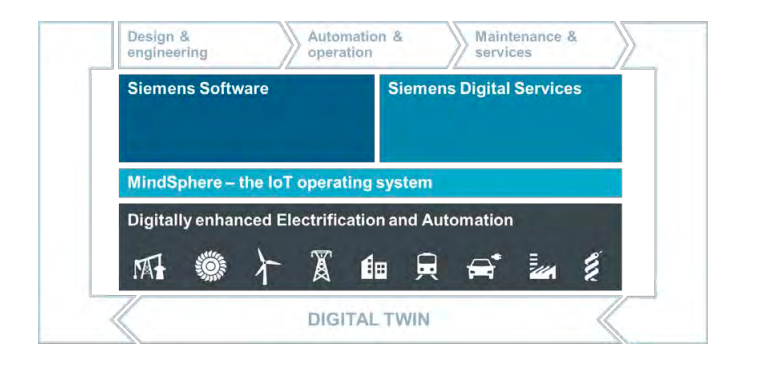

Siemens MindSphere

A MindSphere a Siemens átfogó, felhőalapú ipari IoT-platformszolgáltatási (PAAS) megoldása. A MindSphere a kipróbált és tesztelt Siemens Mendix alkalmazásplatformra épül, és fejlett analitikát, mesterséges intelligenciát és gépi tanulást használ IoT-megoldásokkal, hogy optimalizálja a működést a peremhálózati egységektől a felhőig.

A MindSphere lehetőséget biztosít az ügyfeleknek arra, hogy fizikai gyártási eszközökből zárt hurkú digitális replikáikat hozzanak létre a digitális tartományban. A tárolt és valós idejű adatok elemzése lehetővé teszi a gyártási eszközök támogatását a teljes életciklusuk során a terméktervezéstől a gyártástervezésen és üzembe helyezésen át, egészen az üzemeltetési és karbantartási ciklusokig. A 4. ábra a Siemens MindSphere platform ökoszisztémáját mutatja be.

A Siemens MindSphere: A „Digitalize and Transform” szolgáltatás csak egy töredéke annak az átfogó megoldásnak, amely lehetővé teszi a már IIoT-t használó gyártók számára, hogy megtegyék a következő lépést üzleti modelljeik további átalakítása felé. Az eszközöket szolgáltatásként kínáló szolgáltatók pedig a valós adatok optimalizálása alapján meg tudják erősíteni ügyfeleik elköteleződését, illetve növelni tudják ügyfélkörüket. A MindSphere emellett úgy segít megkönnyíteni az ügyfelek számára az összetett IoT-alkalmazások és próbatelepítések fejlesztését, tesztelését és futtatását, hogy az hatással lenne az aktuális gyártási ütemtervekre.

A MindSphere a különféle alkalmazások széles skáláját támogatja a digitális gyáraktól és szállítmányozástól, a zöldenergián és a feldolgozóiparon át egészen az egészségügyig – ahogy ez az 5. ábrán is látható.

FESTO Smartenance

A gyártási eszközök és folyamatok folyamatos működése egyre lényegesebb szempont napjaink rendkívül hatékony gyártási folyamatainál. A váratlan üzemi hibák kihatnak a szigorú gyártási ütemtervre és az ügyfelekre, felesleges anyagpazarlással járhatnak, és súlyosan ronthatják a gyártó hírnevét. A technológia az üzemi karbantartó csapatokat kifinomult, állapotalapú felügyeleti technikák egyre bővülő tárházával segíti, így a mérnökök a tervezett leállási időszakokhoz igazíthatják a javításokat és a cseréket. Például a motorokra szerelt peremhálózati csomóponti érzékelők figyelik a rezgési jeleket, a gépi tanulási algoritmusok pedig a lehetséges korai meghibásodást jelző rendellenességekre „figyelnek”.

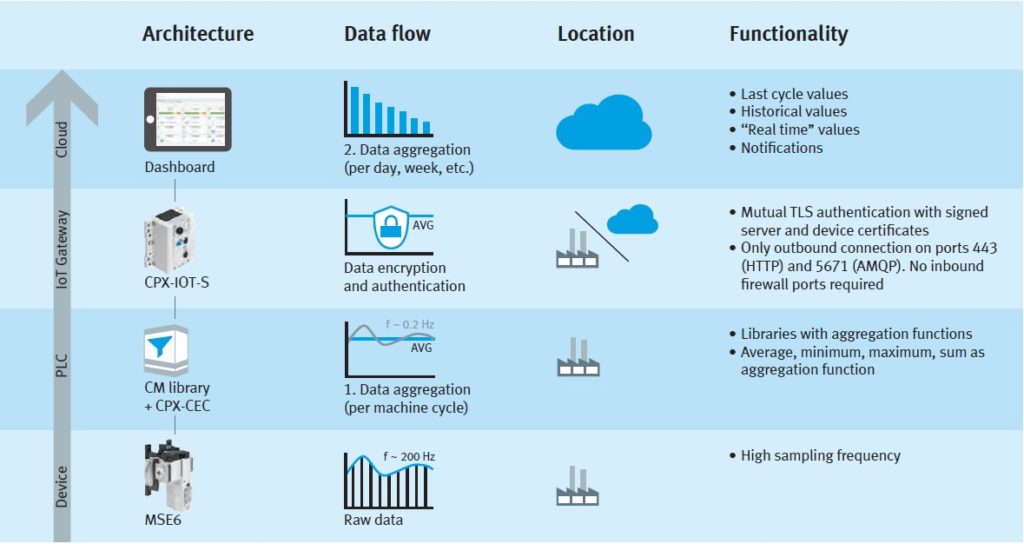

A FESTO volt az első vállalat, amely egy próbaprojekt részeként egy intelligens terepi eszközt, az MSE6-E2M energiahatékonysági modult saját IoT-átjáróján, a CPX-IOT-n keresztül építette be a MindSphere megoldásba.

A projekt egy egyszerű, felhőalapú kiindulási pontot jelentett az ügyfél számára. A MindSphere megoldás részét képező Ipar 4.0-s helyzetekkel egyszerűen elemezhetők és – ami még fontosabb – kombinálhatók az eltérő adatok.

A digitális karbantartás-kezelési megoldások (mint például a FESTO Smartenance) könnyen használható, mobil és hatékony eszközt biztosítanak a karbantartó csapatok számára. Smartenance webböngésző-alapú alkalmazása intelligenciával bővíti ki a karbantartási munkafolyamatokat, a karbantartó csapatok pedig folyamatosan nyomon követhetik a teljes helyszíni eszköz karbantartási állapotát mobileszközükön. A lényeges eszközrajzok, karbantartási tervek, munkamegrendelések és a feladatok kiosztása a Smartenance platformján keresztül érhetők el, ami jelentősen leegyszerűsíti a karbantartást.

Adatvezérelt karbantartás az Omron segítségével

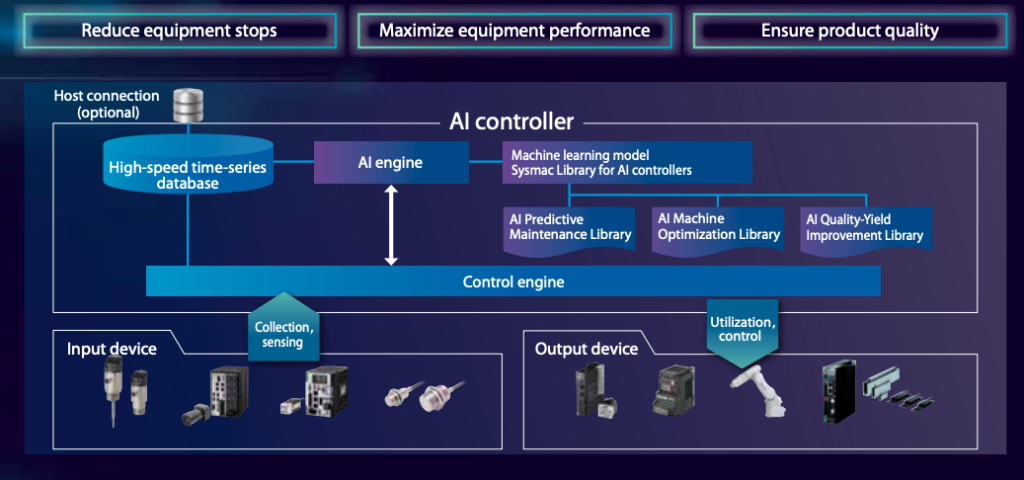

Az Omron az MI gépautomatizálási vezérlőjében mesterséges intelligenciát alkalmaz – lásd a 7. ábrát.

A gépi tanulási algoritmusok a gyártási eszközökre szerelt érzékelőktől származó, valós idejű adatfolyamok alapján készítik el a karbantartási előrejelzéseket. A vezérlő az összegyűjtött adatmintákból hoz létre normál viselkedési mintákat anélkül, hogy kifejezetten erre programoznák be. Ez a megoldás észleli a rendellenességeket, így azonnal tájékoztatja a karbantartó csapatokat, illetve beütemezheti a munkamegrendeléseket. A karbantartási mérnök az adatokra alapozzák karbantartási döntéseiket, nem pedig az eseményekre reagálnak. Az Omron MI gépautomatizálási vezérlővel minimalizálható állásidő, mivel javítja a gyártási hatékonyságot és csökkenti a kapcsolódó felesleges gyártási költségeket. Az eszközök karbantartását akkorra ütemezhetik be, amikor valóban szükség van rájuk – nem pedig rutinszerűen vagy amikor a karbantartó személyzet szükségesnek tartja.

Az eszközök viselkedésének és karbantartási követelményeinek megértése kulcsfontosságú a digitális ikrek esetében. Az eszközök teljes élettartama alatti működésének modellezése és szimulálása a teljesítményének minden nézőpontját figyelembe veszi, így a karbantartást is.

Digitális iker – a következő lépés a még hatékonyabb gyártás felé

A technológiai újítások megvalósulásával az ipari gyártási környezet is folyamatosan fejlődik. Az Ipar 4.0 és az IIoT átalakítási hatásai már a működési hatékonyság jelentős mértékű javulását eredményezték az eszköztulajdonosok és a szolgáltatók számára. Úgy tűnik, hogy a digitális ikrek bevezetése még tovább fokozza a működési hatékonyságot és a gyártási agilitást.