Das verarbeitende Gewerbe befindet sich weiterhin im Umbruch. Dank der Industrie 4.0 kann die Effizienz in der Produktion und im Betrieb verbessert werden. So werden viele Prozesse und Automatisierungsverbesserungen durch das Industrial Internet of Things (IIoT) verwirklicht. Mithilfe von Sensoren und Aktoren, die in industriellen Prozessen und Produktionsanlagen eingesetzt werden, können Analyse- und Kontrollsysteme einzelne Prozesse optimieren und die Produktionseffizienz in Echtzeit steigern. Der Einsatz intelligenter und smarter Sensoren bringt auch maschinelles Lernen und KI-Technologien in die Fertigung.

Diese Daten ermöglichen der Betriebsleitung eine bessere Überwachung der Produktionsabläufe. Die Vorhersage und Simulation weiterer potenzieller Effizienzsteigerungen der physischen Anlagen kann jedoch nur bis zu einem gewissen Grad erfolgen. Der neueste Trend, der noch mehr Produktionseffizienz verspricht, ist der digitale Zwilling.

In diesem Artikel wird erklärt, was ein Digitaler Zwilling ist, welche Funktionen er hat und wie er in der Produktionsplanung eingesetzt werden kann Außerdem werden verschiedene Lösungen führender Anbieter von Industrieautomation vorgestellt, um den Lesern einen tieferen Einblick zu ermöglichen.

Das Zeitalter des digitalen Zwillings

Technischer Fortschritt führt oft zu Veränderungen. Auch wenn es eine Weile dauern kann, bis sich die Abläufe in einer Branche oder auf einem Markt verändern, können die Auswirkungen mehrere Jahre hinweg andauern. Dies trifft zum Beispiel auf die verabeitende Industrie zu. Der erste Schritt zur computergesteuerten Prozessautomatisierung bestand darin, eine Reihe von Produktionsanlagen mit Sensoren und elektrisch betriebenen Aktoren auszustatten. Der nächste Schritt war die Vernetzung dieser Produktionsanlagen. Damit kann dann die Betriebseffektivität und die Effizienz der Anlagen auf Prozessebene überwacht und bestimmt werden.

Vor einem Jahrzehnt hat die vierte industrielle Revolution – Industrie 4.0 – in Verbindung mit dem sich entwickelnden IIoT noch mehr Effizienzsteigerungen durch den Einsatz von vernetzten Sensoren und Steuerungssystemen eingeläutet. Die Fabrik von heute ist ein schlanker, effizienter und hoch effektiver Betrieb.

Mit dem technologischen Fortschritt wächst auch die Möglichkeit, mehr Effizienz aus einem bereits effektiven Betrieb herauszuholen. KI-Systeme, die Algorithmen des maschinellen Lernens und batterielose Sensoren mit geringem Stromverbrauch nutzen, beginnen bereits, sich in Echtzeit durch Massen von Produktionsdaten zu wühlen.

Ein wichtiger Aspekt, der bisher fehlte, war die Möglichkeit der Simulation und Modellierung von Produktionsanlagen, Prozessen und in vielen Fällen der gesamten Fabrik. Wie bei jedem System oder Prozess, ob es sich nun um eine Betriebskostenberechnung oder eine Verpackungsmaschine handelt, kann ein tieferes Verständnis seiner Funktionen viele Erkenntnisse zutage fördern, die potenzielle Verbesserungen und kommerzielle Vorteile aufdecken können.

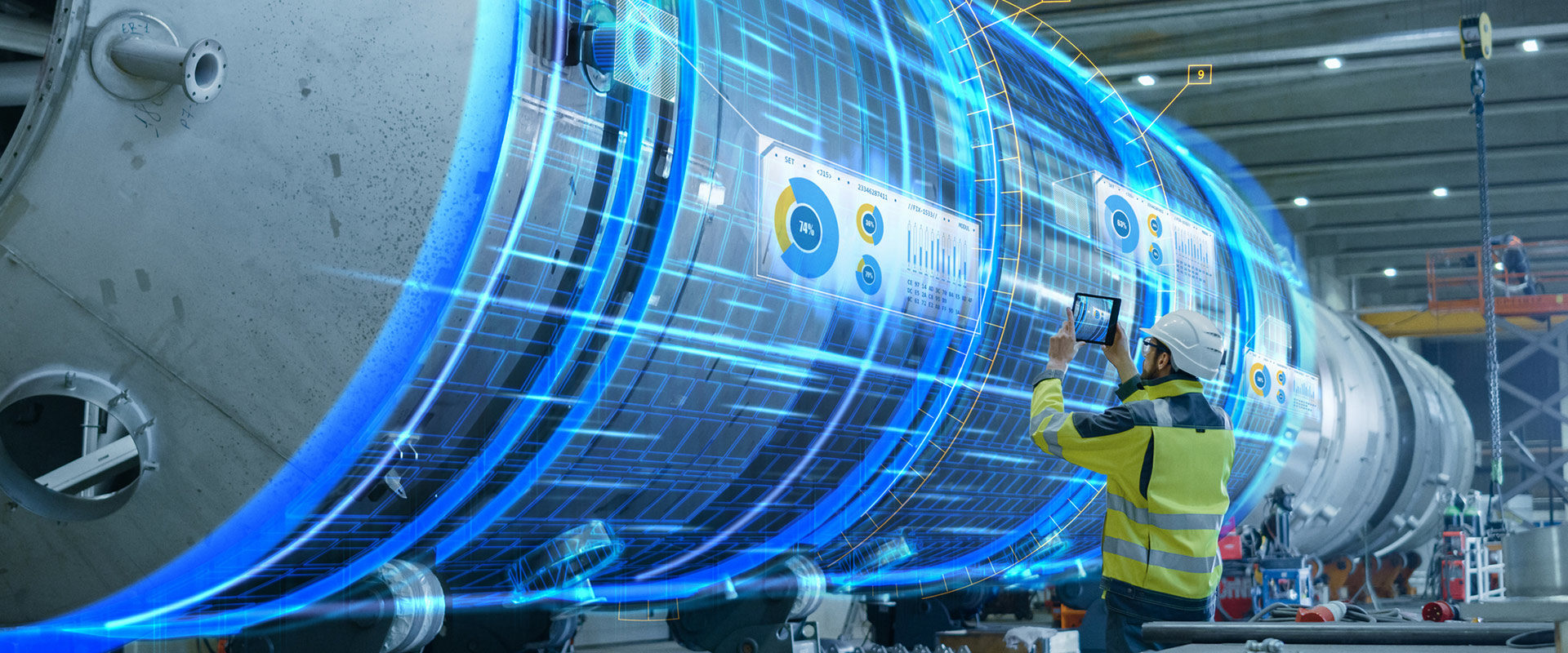

Vor Jahrzehnten wurde das Konzept des Digitalen Zwillings geboren, um ein digitales Abbild eines Prozesses darzustellen, damit sein Betrieb zu Budgetierungs- und Planungszwecken simuliert und modelliert werden kann. Die Erstellung eines digitalen oder virtuellen Abbilds einer physischen Produktionsanlage erfordert jedoch immense Datenmengen. Mit dem Vormarsch von Industrie 4.0, IIoT und jetzt KI ist ein digitaler Zwilling für industrielle Anwendungen möglich – siehe Abbildung 1.

Die Vorteile eines Digitalen Zwillings

Es gibt keine einheitliche Definition von einem Digitalen Zwilling, da er viele Bedeutungen hat. Es kann sich, wie bereits erklärt, um einen Prozess mit maschinellen und menschlichen Interaktionsabläufen handeln. Es kann aber auch ein System, wie zum Beispiel ein Flughafengepäckabfertigungssystem oder auch nur ein einzelnes Element in der industriellen Automatisierung, z. B. ein Roboter, sein Roboterentwicklungsteams verwenden einen digitalen Zwilling ihres Produkts, um die Weiterentwicklung und den Betrieb zukünftiger Roboter zu unterstützen.

Egal, wovon Sie einen digitalen Zwilling erstellen, die Chancen stehen gut, dass er Ihnen Einblicke gewährt, die Sie auf keine andere Weise gewinnen können. Ein digitaler Zwilling ist ein virtuelles Abbild, das mit einer Software und einer Vielzahl von Daten erstellt wird. Aus einem anderen Blickwinkel betrachtet, könnte es sich um ein mathematisches Modell handeln, das die Simulation des physischen Gegenstands ermöglicht.

Obwohl digitale Zwillinge Möglichkeiten zur Simulation und Modellierung bieten, haben sie noch viel mehr Vorteile. Ein digitaler Zwilling ist ein Endziel; er ist eine kontinuierliche Lernplattform oder ein Rahmen, von dem aus ein Unternehmen einen Prozess, die Funktion eines Produkts oder ein systemweites Ergebnis auf der Grundlage von realen Daten unterstützen kann.

Die Vorteile können sehr vielfältig sein, von der Steigerung der Produktivität über die Optimierung von Produktionsprozessen bis hin zur Verbesserung der Sicherheit durch die Vorhersage und Vermeidung von Zwischenfällen. Von den Erkenntnissen können sowohl der Eigentümer des digitalen Zwillings als auch die Dienstleister profitieren, die an der Bereitstellung der Dienste beteiligt sind, um Risiken zu minimieren und kostspielige Ausfallzeiten zu verringern.

Digitale Zwillinge können auch in der Ausbildung eingesetzt werden, damit neue Mitarbeiter die Funktionsweise eines Prozesses und das Zusammenspiel der Teilprozesse in einer sicheren Umgebung vollständig verstehen können. In der Planungsphase neuer Produktionsanlagen kann der Zugang zu Digitalen Zwillingen die Entwicklung neuer Methoden und die Implementierung von Anlagen rationalisieren.

Erste Schritte mit einem Digitalen Zwilling

Die meisten Experten betonen, wie wichtig es ist, mit einem relevanten und angesehenen Branchenanbieter zusammenzuarbeiten, der Sie in den ersten Phasen der Einführung eines digitalen Partnerschaftskonzepts begleitet. Dabei gibt es viele Aspekte zu berücksichtigen. Soll ein digitaler Zwilling von einer ganzen Produktionslinie erstellt werden oder nur von einer einzelnen Anlage? Zu den wichtigsten Faktoren gehört, welche Daten Sie bereits haben und ob Sie bereits KI- oder maschinelle Lernsysteme implementiert haben.

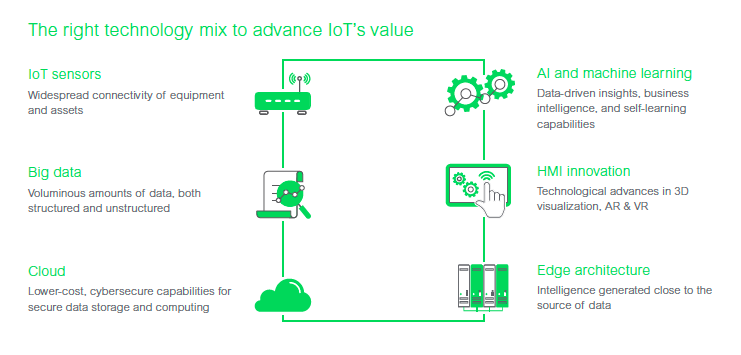

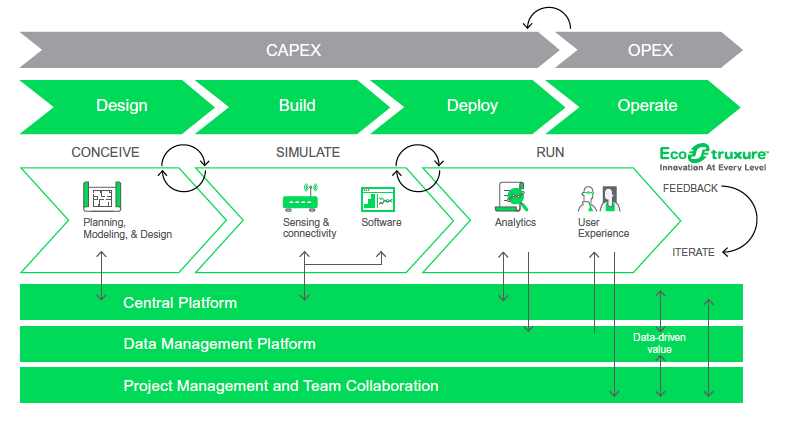

Schneider Electric Ecostruxure Rahmenwerk

Schneider Electrichat beispielsweise eine Platform entwickelt – siehe Abbildung 2 -, die den gesamten Lebenszyklus einer Anlage abdeckt, um zu bestimmen, wie die Daten verwaltet werden.

Siemens MindSphere

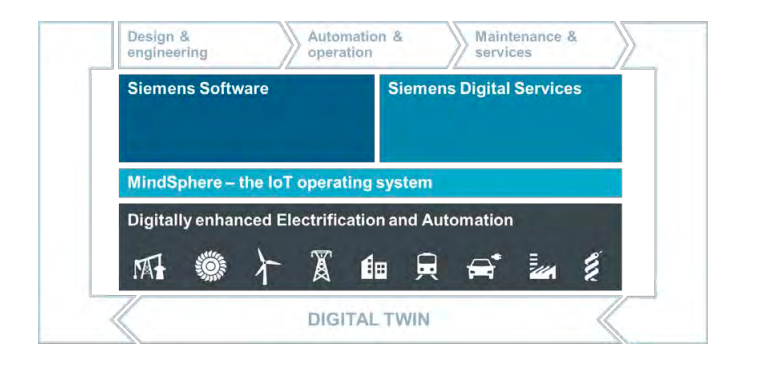

MindSphere ist eine umfassende Cloud-basierte industrielle IoT-as-a-Service-Lösung von Siemens. Aufgebaut auf der bewährten Anwendungsplattform von Mendix, nutzt MindSphere hochentwickelte Analysefunktionen und KI, um IoT-Lösungen von Edge bis Cloud umzusetzen

MindSphere bietet Kunden die Möglichkeit, geschlossene digitale Repliken physischer Produktionsanlagen in der digitalen Domäne zu erstellen. Die Analyse von gespeicherten Daten und Echtzeitdaten erleichtert die Unterstützung von Produktionsanlagen während ihres gesamten Lebenszyklus, vom Produktdesign über die Produktionsplanung und die Inbetriebnahme bis hin zum Betrieb und den Wartungszyklen. Abbildung 4 veranschaulicht das Ökosystem der Siemens MindSphere-Plattform.

Der Siemens MindSphere: Digitalize and Transform Service ist nur ein Teil der Gesamtlösung, die es Herstellern, die das IIoT bereits eingeführt haben, ermöglicht, den nächsten Schritt zur weiteren Transformation ihrer Geschäftsmodelle zu machen. Sie ermöglicht es Asset-as-a-Service-Anbietern, ihr Kundenengagement auf der Grundlage realer Datenoptimierungen zu verstärken und auszuweiten. Mit MindSphere können Kunden auch leicht, komplexe IoT-Anwendungen und Testimplementierungen in ihrem Unternehmen entwickeln, testen und ausführen, ohne die laufenden Produktionspläne zu beeinträchtigen.

MindSphere kann in verschiedenen Anwendungsbereichen von der digitalen Fabrik über das Transportwesen, Erneuerbare Energie und die Prozessindustrie bis hin zum Gesundheitswesen eingesetzt werden (siehe Abbildung 5).

FESTO Smartenance

Die Aufrechterhaltung von Produktionsanlagen und -prozessen ist ein immer wichtigerer Aspekt der heutigen hocheffektiven Produktionsabläufe. Unerwartete Anlagenausfälle beeinträchtigen enge Produktionspläne, wirken sich auf die Kunden aus, führen zu Materialverlusten und schaden dem Ruf eines Herstellers erheblich. Die Technologie unterstützt die Instandhaltungsteams mit einer ständig wachsenden Anzahl von hochentwickelten zustandsorientierten Überwachungsmethoden, so dass Reparaturen und Auswechslungen so geplant werden, dass die geplanten Ausfallzeiten eingehalten werden. So überwachen beispielsweise an Motoren angebrachte Edge-Node-Sensoren die Vibrationssignaturen, und Algorithmen des maschinellen Lernens “lauschen” auf Anomalien, die auf potenzielle Ausfälle hindeuten.

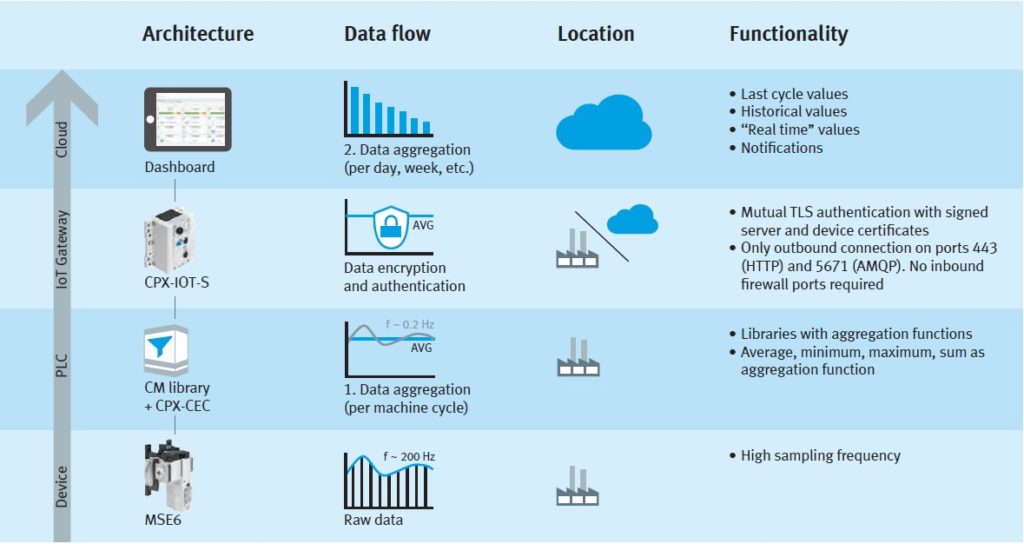

FESTO war das erste Unternehmen, das im Rahmen eines Versuchsprojekts ein intelligentes Feldgerät, das Energieeffizienzmodul MSE6-E2M, über sein eigenes IoT-Gateway, das CPX-IOT, in die MindSphere eingebunden hat.

Das Projekt stellte ein einfaches cloudbasiertes Start-up für den Kunden dar. In MindSphere ermöglichen solche Industrie 4.0-Situationen die Analyse und, was noch wichtiger ist, die Kombination unterschiedlicher Daten.

Digitale Lösungen für das Instandhaltungsmanagement, wie Smartenance von FESTO, bieten ein einfaches, mobiles und effizientes Werkzeug für Instandhaltungsteams. Die Webbrowser-basierte Anwendung von Smartenance hält die Wartungsteams auf einem mobilen Gerät über den gesamten Wartungsstatus der Anlagen vor Ort auf dem Laufenden. Der Zugriff auf wichtige Anlagenzeichnungen, Wartungspläne, Arbeitsaufträge und Aufgabenzuweisungen erfolgt über Smartenance, was die Wartungsarbeiten erheblich vereinfacht.

Omron ermöglicht datengesteuerte Wartung

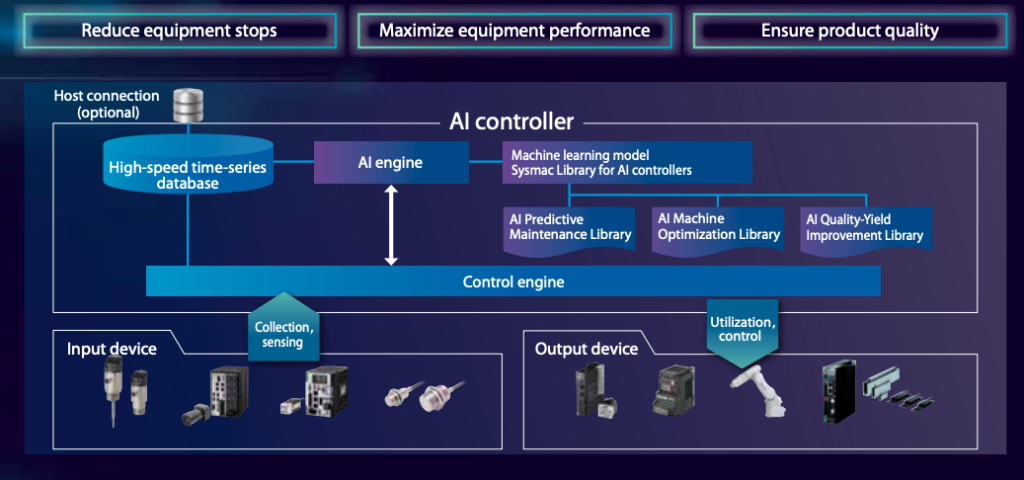

In seiner KI-Steuerung zur Maschinenautomatisierung setzt Omron künstliche Intelligenz ein – siehe Abbildung 7.

Algorithmen für das maschinelle Lernen erstellen Wartungsprognosen auf der Grundlage von Echtzeit-Datenströmen, die von an Produktionsanlagen angebrachten Sensoren stammen. Die Steuerung ermittelt die normalen Verhaltensmuster aus den gesammelten Datenmustern, ohne explizit programmiert zu werden. Auf diese Weise werden Anomalien erkannt, so dass die Wartungsteams sofort informiert und Arbeitsaufträge geplant werden können. Daten sind die Grundlage für Instandhaltungsentscheidungen, statt dass Instandhaltungsingenieure einen reaktiven Ansatz verfolgen. Mit der KI-Steuerung zur Maschinenautomatisierung von Omronkönnen Ausfallzeiten minimiert, die Produktionseffizienz verbessert und die damit verbundenen Produktionsausfallkosten reduziert werden. Die Wartung der Anlagen wird nach Bedarf geplant und nicht routinemäßig oder wenn das Wartungspersonal es für notwendig hält.

Das Verständnis des Anlagenverhaltens und der Wartungsanforderungen ist für Digitale Zwillinge entscheidend. Bei der Modellierung und Simulation des Betriebs einer Anlage über ihre gesamte Lebensdauer werden alle Aspekte ihrer Leistung, einschließlich der Wartung, berücksichtigt.

Digitale Zwillinge – der nächste Schritt zu mehr Produktionseffizienz

Die industrielle Fertigung entwickelt sich dank neuer Technologien weiter. Die transformativen Auswirkungen von Industrie 4.0 und dem IIoT führen bereits zu erheblichen Verbesserungen der Betriebseffizienz für Anlagenbesitzer und Dienstleistungsbetreiber. Die Einführung Digitaler Zwillinge dürfte die betriebliche Effizienz und die Flexibilität der Fertigung noch weiter steigern.