Il business della produzione continua a subire una notevole trasformazione. Le iniziative governative, come l’Industria 4.0, sono responsabili del miglioramento della produzione e dell’efficienza operativa. Molti processi e miglioramenti dell’automazione si realizzano utilizzando le tecnologie dell’internet industriale delle cose (IIoT). Con sensori e attuatori implementati in tutti i processi industriali e sugli asset di produzione, i sistemi di analisi e controllo possono ottimizzare i singoli processi e ottenere efficienze di produzione in tempo reale. L’implementazione di sensori intelligenti e smart porta anche l’apprendimento automatico e le tecnologie AI nella produzione.

Con più informazioni su ciò che sta accadendo nel reparto di produzione, la gestione dell’impianto beneficia dell'”insight” aziendale che i dati producono. Tuttavia, la previsione e la simulazione di ulteriori potenziali miglioramenti dell’efficienza degli asset fisici può spingersi solo fino a un certo punto. L’ultima tendenza che promette di fornire ancora più efficienze di produzione è il Gemello Digitale.

Questo articolo spiega che che cosa si intende per gemello digitale, che cosa può fornire e come la gestione dell’impianto può implementare una soluzione di gemello digitale. Presentiamo diverse soluzioni dei principali fornitori di automazione industriale, per aggiungere profondità e intuizione e guidare i lettori nella scelta degli aspetti critici di un’implementazione di un gemello digitale.

L’era del gemello digitale

I progressi nella tecnologia spesso comportano un cambiamento. I cambiamenti nel modo di operare di un’industria o di un mercato possono richiedere un po’ di tempo, ma l’impatto può essere significativo per diversi anni. Prendiamo l’industria manifatturiera, per esempio: Il primo passo verso l’automazione dei processi controllati dal computer ha visto sensori e attuatori elettrici montati su una serie di attrezzature di produzione; il passo successivo ha collegato in rete gruppi di risorse di produzione associate. La gestione dell’impianto poteva quindi monitorare e determinare l’efficacia operativa e l’efficienza degli asset a livello di processo.

Un decennio fa, la quarta rivoluzione industriale – Industria 4.0 – si è combinata con lo sviluppo dell’internet industriale delle cose (IIoT) per annunciare ulteriori miglioramenti dell’efficienza attraverso l’implementazione di sensori e sistemi di controllo collegati. La fabbrica di oggi sta diventando un’operazione snella, efficiente e altamente efficace.

Con l’avanzare delle tecnologie, aumenta anche l’opportunità di spremere più efficienza da un’operazione già efficace. I sistemi di intelligenza artificiale che utilizzano algoritmi di apprendimento automatico e i sensori senza batteria a basso consumo stanno già iniziando a farsi strada attraverso masse di dati di produzione in tempo reale.

Un aspetto vitale che prima mancava al loro funzionamento per i proprietari delle fabbriche e la gestione degli impianti era la capacità di simulare e modellare gli asset di produzione, i processi e, in molti casi, l’intera fabbrica. Come qualsiasi sistema o processo, che sia un calcolo dei costi operativi o una macchina per l’imballaggio, una comprensione più profonda delle sue funzioni può rivelare molte intuizioni che potrebbero scoprire potenziali miglioramenti e benefici commerciali.

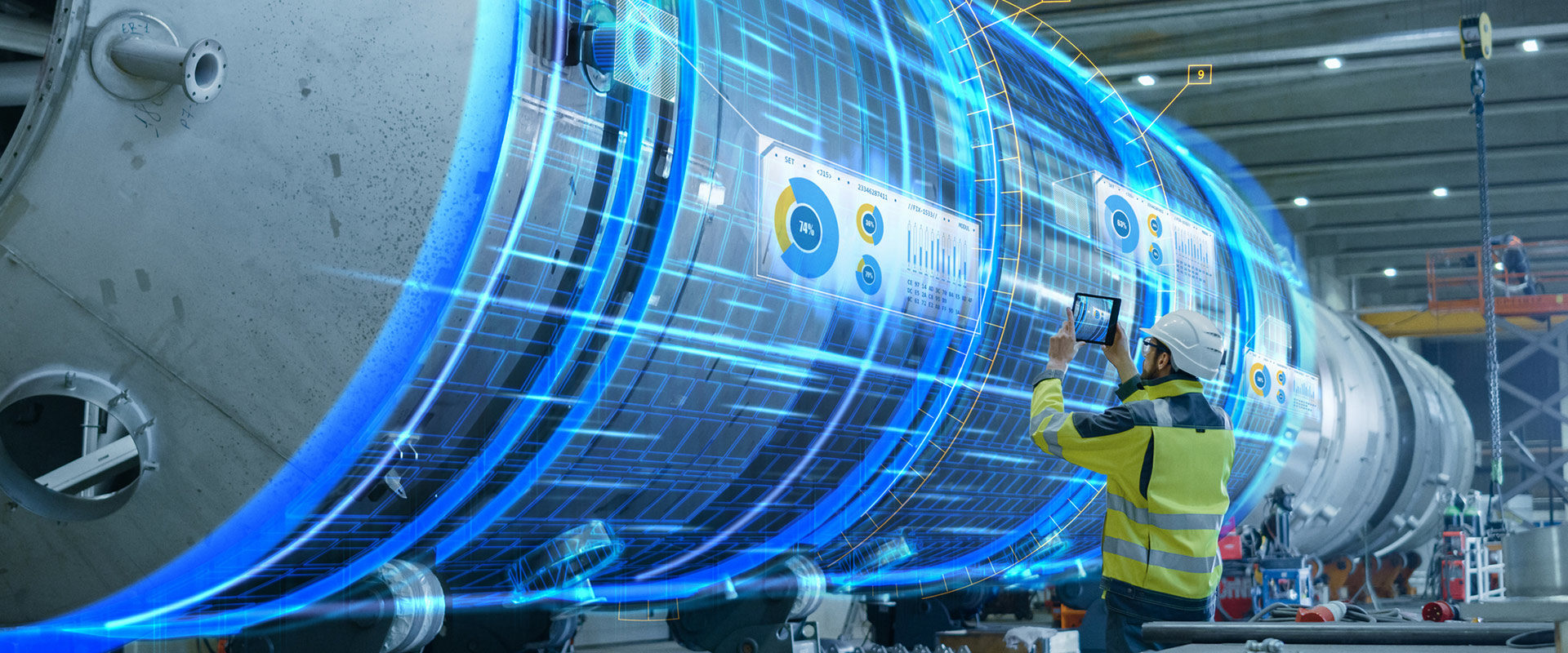

Decenni fa, il concetto di gemello digitale è nato per rappresentare una replica digitale di un processo in modo che il suo funzionamento potesse essere simulato e modellato per scopi di budgeting e pianificazione. Tuttavia, la creazione di una rappresentazione digitale o virtuale di un asset fisico di produzione richiede immensi volumi di dati. Con la marcia dell’ Industria 4.0, IIoT, e ora AI, un gemello digitale per applicazioni industriali è possibile – vedi Figura 1.

Scoprire il valore aziendale dei Gemello Digitale

Un Gemello Digitale può rappresentare molte cose; è un termine onnicomprensivo con una vasta gamma di definizioni. Come é già stato evidenziato, può applicarsi a un processo con flussi di lavoro di macchine e interazioni umane. Allo stesso modo, il termine si applica a un sistema, che, in questo contesto, potrebbe essere un’operazione di gestione dei bagagli in un aeroporto o un singolo elemento di automazione industriale, vale a dire un robot, per esempio. I team di progettazione dei robot impiegano un gemello digitale del loro prodotto per aiutare a guidare il continuo sviluppo e funzionamento dei robot futuri.

Indipendentemente dalla creazione di un gemello digitale, è probabile che esso possa fornire intuizioni che non si potrebbero ottenere in nessun altro modo. Un gemello digitale è una rappresentazione virtuale perché è creato da un software che utilizza masse di dati. Da un altro punto di vista, può sembrare un modello matematico che permette la simulazione dell’oggetto fisico

Sebbene i gemelli digitali offrano opportunità per la simulazione e la modellazione, essi possono rivelare molte altre intuizioni a beneficio del processo e dell’operazione. Un gemello digitale è un obiettivo finale; è una piattaforma o un quadro di apprendimento continuo da cui un’azienda può assistere nella gestione di un processo, la funzione di un prodotto o un risultato a livello di sistema, il tutto basato su dati del mondo reale.

I risultati aziendali possono essere ampi e vari, dall’aumento della produttività all’ottimizzazione dei processi di produzione e al miglioramento della sicurezza anticipando e prevenendo gli incidenti. Le intuizioni possono beneficiare sia il proprietario del gemello digitale che qualsiasi fornitore di servizi impegnato nella fornitura di servizi, mitigando i rischi e riducendo i costosi tempi di inattività.

I gemelli digitali hanno anche un ruolo nella formazione, aiutando i nuovi dipendenti a comprendere appieno il funzionamento di un processo e l’interazione dei sottoprocessi in un ambiente sicuro e senza impatti. Durante le fasi di pianificazione di nuovi impianti di produzione, l’accesso ai gemelli digitali può semplificare lo sviluppo di nuovi metodi e l’implementazione degli impianti.

Come iniziare con un Gemello Digitale

La maggior parte degli esperti sottolinea il valore della collaborazione con un fornitore di settore pertinente e rispettato per guidarvi nelle prime fasi dell’adozione di un approcciodi gemellaggio digitale. Ci sono molte considerazioni, tra le quali spicca la questione di dove iniziare, se da una linea di produzione piuttosto che da una singola risorsa. I fattori chiave includono i dati di cui già disponete e se avete già implementato sistemi di AI o di apprendimento automatico.

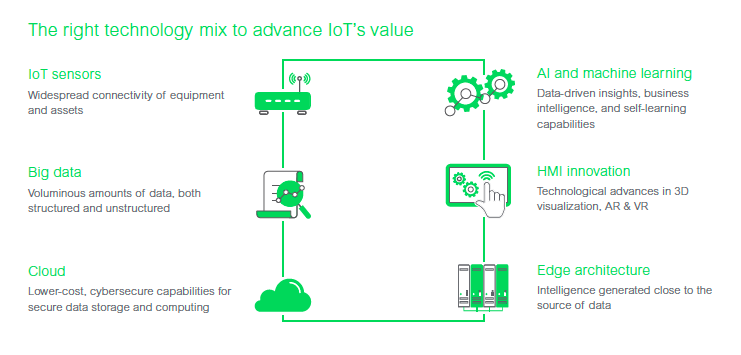

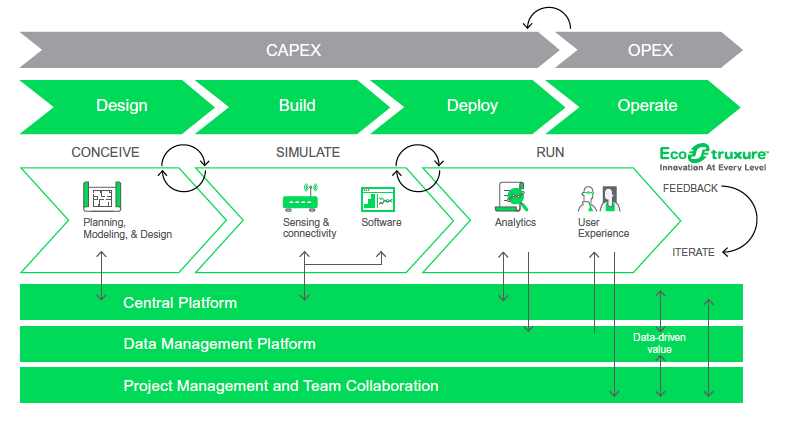

La strategia Ecostruxure di Schneider Electric

Schneider Electric, per esempio, ha sviluppato un modello di ecosistema – vedi Figura 2 – che copre l’intero ciclo di vita di un asset per determinare come vengono gestiti i dati.

Siemens MindSphere

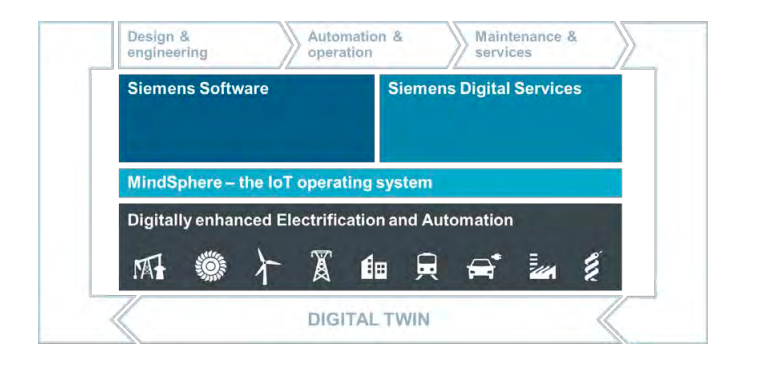

MindSphere è una soluzione completa di IoT industriale basata sul cloud come piattaforma come servizio (PAAS) di Siemens. MindSphere è realizzata sulla piattaforma applicativa collaudata Siemens Mendix e utilizza analisi avanzate, AI e apprendimento automatico con soluzioni IoT per ottimizzare le operazioni dall'”edge” al “cloud”.

MindSphere fornisce ai clienti la capacità di creare repliche digitali a circuito chiuso degli asset fisici di produzione nel dominio digitale. L’analisi dei dati memorizzati e in tempo reale facilita la capacità di supportare gli asset di produzione durante tutto il loro ciclo di vita, dalla progettazione del prodotto alla pianificazione della produzione alla messa in servizio e in seguito ai cicli di funzionamento e manutenzione. La figura 4 mostra l’ecosistema della piattaforma MindSphere di Siemens.

Il servizio Siemens MindSphere: Digitalize and Transform è solo una parte della soluzione complessiva che permette ai produttori che hanno già abbracciato l’IIoT di fare il passo successivo per trasformare ulteriormente i loro modelli di business. Consente ai fornitori di asset-as-a-service di rafforzare e ampliare il loro coinvolgimento dei clienti sulla base di ottimizzazioni dei dati reali. MindSphere inoltre semplifica il compito dei clienti di sviluppare, testare ed eseguire applicazioni IoT complesse e implementazioni di prova in tutta l’azienda senza impattare sui programmi di produzione correnti.

MindSphere può supportare una vasta gamma di applicazioni diverse, dalla fabbrica digitale, ai trasporti, all’energia verde, alle industrie di processo, alla sanità, come illustrato nella Figura 5.

FESTO Smartenance

Mantenere in funzione gli asset e i processi di produzione è un aspetto sempre più essenziale delle operazioni di produzione altamente efficaci di oggi. I guasti imprevisti dell’impianto hanno un impatto sui programmi di produzione serrati, colpiscono i clienti, causano uno spreco di materiale e danneggiano gravemente la reputazione di un produttore. La tecnologia assiste ora i team di manutenzione dell’impianto con una gamma sempre più ampia di sofisticate tecniche di monitoraggio basate sulle condizioni, in modo che gli ingegneri possano programmare le riparazioni e le sostituzioni per adattarsi ai periodi di fermo pianificati. Per esempio, i sensori dei nodi periferici attaccati ai motori monitorano le firme delle vibrazioni e gli algoritmi di apprendimento automatico “ascoltano” le anomalie che indicano potenziali segnali precoci di guasto.

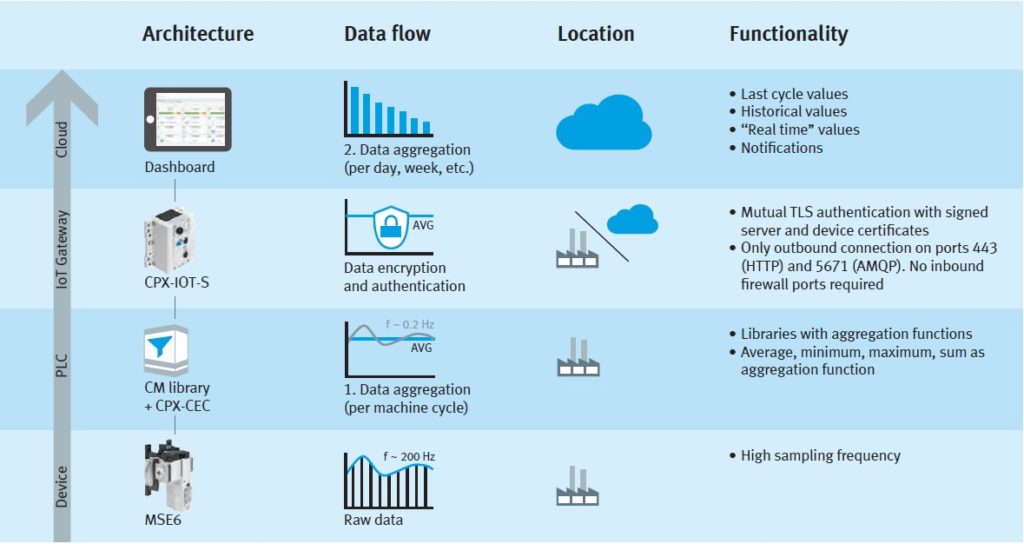

FESTO è stata la prima azienda a incorporare un dispositivo di campo intelligente, il modulo di efficienza energetica MSE6-E2M, in MindSphere attraverso il proprio gateway IoT, il CPX-IOT, come parte di un progetto di prova.

Il progetto ha presentato un semplice avvio basato sul cloud per il cliente. Con MindSphere, tali situazioni di Industria 4.0 permettono l’analisi e, soprattutto, la combinazione di dati disparati.

Le soluzioni di gestione digitale della manutenzione, come Smartenance di FESTO, forniscono uno strumento semplice, mobile ed efficiente per i team di manutenzione. L’applicazione basata su browser web di Smartenance porta l’intelligenza nel flusso di lavoro di manutenzione, tenendo le squadre di manutenzione informate sullo stato di manutenzione dell’intero sito su un dispositivo mobile Attraverso Smartenance è possibile accedere a progetti essenziali degli asset, piani di manutenzione, ordini di lavoro e assegnazione dei compiti, semplificando significativamente le operazioni di manutenzione.

Omron consente una manutenzione guidata in base ai dati

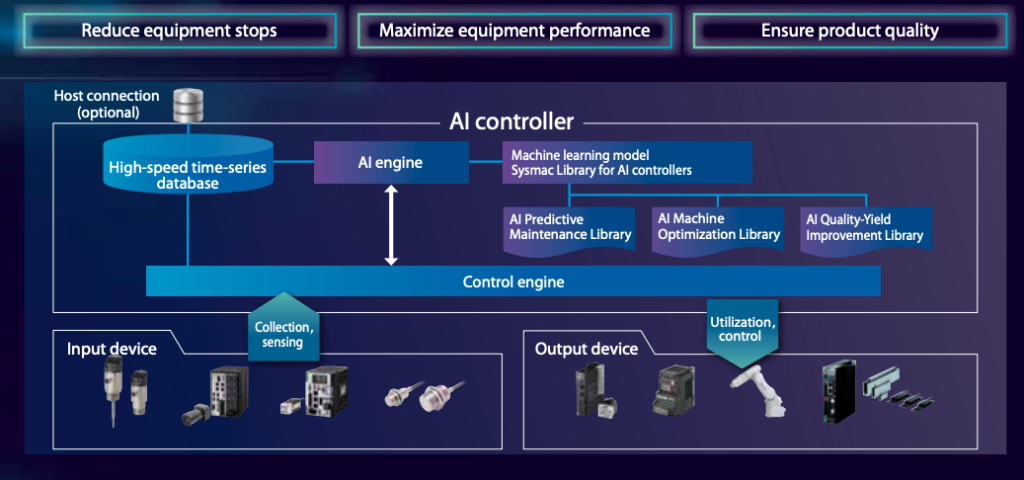

Nel suo AI Machine Automation Controller, Omron impiega l’intelligenza artificiale – vedi Figura 7

Gli algoritmi di apprendimento automatico costruiscono previsioni di manutenzione da flussi di dati in tempo reale provenienti da sensori collegati agli impianti di produzione. Il controller stabilisce i normali modelli di comportamento dai dati raccolti senza essere esplicitamente programmato. Questo approccio rileva le anomalie in modo che le squadre di manutenzione possano essere immediatamente avvisate e gli ordini di lavoro programmati. I dati guidano le decisioni di manutenzione piuttosto che i tecnici della manutenzione che adottano un approccio reattivo. I tempi di inattività possono essere ridotti al minimo utilizzando l’AI Machine Automation Controller di Omron, migliorando l’efficienza della produzione e riducendo i costi di perdita di produzione associati. Gli interventi di manutenzione degli asset non sono più di routine o quando il personale addetto alla manutenzione pensa che possano essere necessari, ma vengono programmati solo all’ occorrenza.

La comprensione del comportamento degli asset e dei requisiti di manutenzione è fondamentale per i gemelli digitali. La modellazione e la simulazione del funzionamento di un asset per tutta la sua durata riguardano ogni aspetto delle sue prestazioni, compresa la manutenzione.

gemelli digitali – il passo successivo verso una maggiore efficienza produttiva

Il panorama della produzione industriale continua ad avanzare man mano che si realizzano i progressi tecnologici. Gli effetti trasformativi dell’Industria 4.0 e dell’IIoT stanno già fornendo miglioramenti significativi dell’efficacia delle operazioni per i proprietari di beni e gli operatori di servizi. L’implementazione dei gemelli digitali sembra destinata a spingere ulteriormente le efficienze operative e l’agilità produttiva.