Le secteur manufacturier est en constante évolution. Les initiatives gouvernementales telles que l’industrie 4.0 contribuent à l’efficacité de la fabrication et aux améliorations opérationnelles. De nombreux processus et améliorations en matière d’automatisation se concrétisent grâce aux technologies de l’internet industriel des objets (IIoT). En appliquant des capteurs et des actionneurs aux processus industriels et aux systèmes de production, les systèmes d’analyse et de contrôle peuvent optimiser les processus individuels et améliorer l’efficacité de la production en temps réel. Le déploiement de capteurs intelligents implique également l’introduction de technologies d’apprentissage automatique et d’intelligence artificielle.

Avec plus d’informations sur ce qui se passe dans l’atelier de production, la direction de l’usine bénéficie des données opérationnelles qui en découlent. Toutefois, la prédiction et la simulation d’autres améliorations potentielles de l’efficacité des actifs physiques ne peuvent aller plus loin. La dernière tendance pour rendre la production encore plus efficace est le jumeau numérique.

Dans cet article, nous expliquons ce qu’est un jumeau numérique, ses avantages et comment il peut être implémenté dans une usine. Nous présentons également une série de solutions proposées par les principaux fournisseurs de solutions d’automatisation industrielle afin d’approfondir les connaissances et d’aider les lecteurs à choisir les aspects critiques de la mise en œuvre d’une solution de jumeau numérique.

L’ère du jumeau numérique

Le résultat du progrès technologique est souvent le changement. Le processus de modification du mode de fonctionnement d’un secteur ou d’un marché peut prendre un certain temps, mais l’impact peut être significatif sur plusieurs années. Il suffit de regarder l’industrie manufacturière. Au départ, dans le processus d’automatisation des processus contrôlés par ordinateur, des capteurs et des actionneurs à commande électrique ont été montés dans divers équipements de production, puis mis en réseau dans des groupes de moyens de production interconnectés. La direction de l’usine pourrait alors surveiller et déterminer l’efficacité opérationnelle et l’efficience des actifs au niveau du processus.

Il y a dix ans, la quatrième révolution industrielle, l’industrie 4.0, ainsi que l’Internet industriel des objets (IIoT) en plein essor annonçaient des améliorations de productivité encore plus importantes grâce à l’utilisation de capteurs et de systèmes de contrôle connectés. L’usine d’aujourd’hui devient une opération allégée, efficace et très performante.

Plus les technologies progressent, plus il est possible d’accroître l’efficacité d’une opération déjà efficace. Les systèmes d’intelligence artificielle utilisant des algorithmes d’apprentissage automatique et des capteurs sans batterie commencent déjà à analyser en temps réel de grandes quantités de données de fabrication.

L’un des aspects manquants pour les propriétaires et les gestionnaires d’usines était la capacité de simuler et de modéliser les ressources de production, les processus et même le fonctionnement de l’usine entière. Comme pour tout système ou processus, de l’établissement des coûts d’exploitation aux machines d’emballage, une compréhension plus approfondie de ses fonctions peut révéler de nombreux indices d’améliorations potentielles et d’avantages commerciaux.

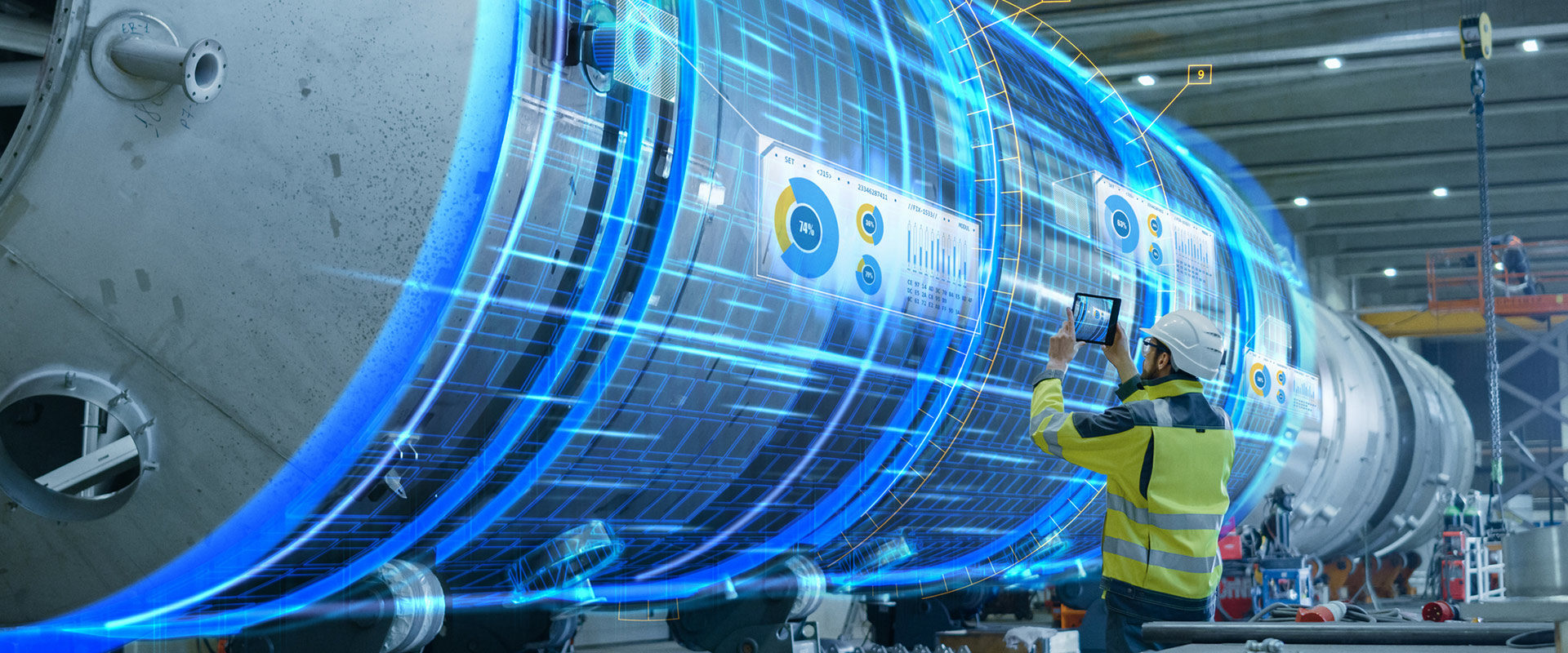

Le concept de jumeau numérique a été inventé il y a plusieurs dizaines d’années. Il s’agit de la réplique numérique d’un processus afin de pouvoir simuler et modéliser son fonctionnement à des fins de budgétisation et de planification. Cependant, la création d’une représentation numérique ou virtuelle d’un bien de production physique nécessite d’énormes quantités de données. Avec le développement de l’industrie 4.0, de l’IIoT et maintenant de l’IA, il est possible de créer un jumeau numérique pour les applications industrielles – voir la figure 1.

La valeur commerciale des jumeaux numériques

“Jumeau numérique” peut désigner de nombreux concepts ; c’est un terme dont la définition est très variée. Il peut s’agir d’un processus impliquant des flux de travail de machines et une interaction humaine. Le terme désigne également un système qui, dans ce contexte, peut être une opération de manutention des bagages dans un aéroport ou une pièce unique d’automatisation industrielle, telle qu’un robot. Les équipes de conception de robots utilisent le jumeau numérique de leur produit pour guider le développement et le fonctionnement des futurs robots.

Quel que soit le produit dont vous créez un jumeau numérique, il y a de fortes chances qu’il vous apporte des informations que vous ne pourriez obtenir autrement. Un jumeau numérique est une représentation virtuelle car il est créé à partir d’un logiciel utilisant des masses de données. D’autre part, on peut penser qu’il s’agit d’un modèle mathématique pour simuler un objet physique.

Si les jumeaux numériques offrent des capacités de simulation et de modélisation, ils peuvent également fournir des informations beaucoup plus pertinentes qui seront utiles pour les processus et leur fonctionnement. Un jumeau numérique est un objectif final ; il s’agit d’une plateforme ou d’un cadre d’apprentissage continu à partir duquel une entreprise peut aider à gérer un processus, la fonction d’un produit ou un résultat à l’échelle de tout un système, le tout basé sur des données du monde réel.

Les résultats pour les entreprises peuvent être vastes et variés, allant de l’augmentation de la productivité à l’optimisation des processus de production et à l’amélioration de la sécurité par l’anticipation et la prévention des incidents. Ces informations peuvent profiter à la fois au propriétaire du jumeau numérique et à tous les prestataires de services chargés de fournir des services, d’atténuer les risques et de réduire les temps d’arrêt coûteux.

Les jumeaux numériques ont également un rôle à jouer dans la formation, en aidant les nouveaux employés à comprendre pleinement le fonctionnement d’un processus et l’interaction des sous-processus dans un environnement sûr et sans impact. Lors de la planification de nouvelles installations de production, l’accès aux jumeaux numériques peut rationaliser l’étape de développement de nouvelles méthodes et de mise en œuvre de nouveaux équipements.

Comment commencer à utiliser les jumeaux numériques

Les experts soulignent les avantages qu’il y a à travailler avec un prestataire de services adéquat et respecté pour guider les clients dans les premières étapes de la mise en œuvre d’un concept de jumeau numérique. Il y a un certain nombre de questions à prendre en compte dès le départ. La première question est de savoir par où commencer – par une ligne de production ou par des machines individuelles. Les facteurs clés comprennent les données déjà disponibles et la mise en œuvre éventuelle de systèmes d’intelligence artificielle ou d’apprentissage automatique.

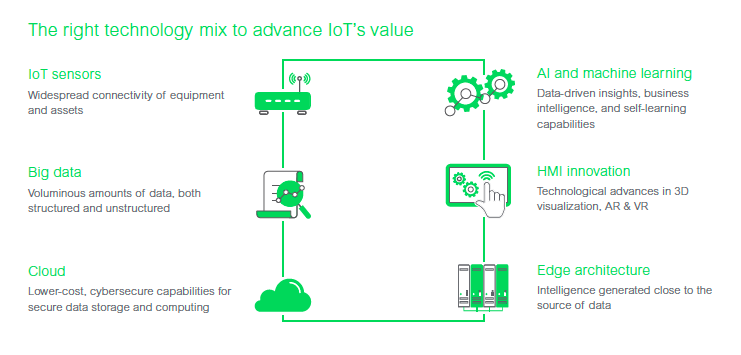

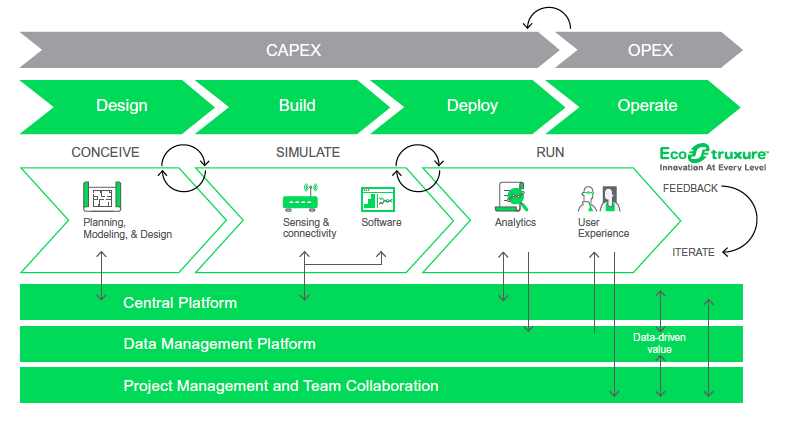

Schneider Electric Ecostruxure

Schneider Electric a élaboré un cadre d’écosystème (voir la figure 2) qui couvre l’ensemble du cycle de vie des actifs et définit la manière dont les données sont gérées.

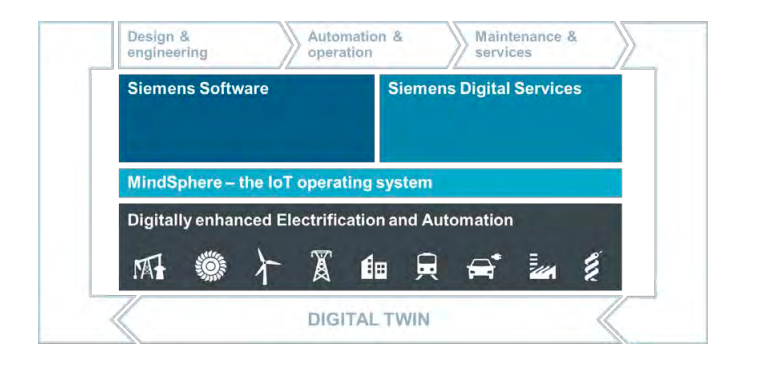

Siemens MindSphere

MindSphere est une solution complète d’IoT industriel basée sur le cloud, sous forme de plateforme en tant que service (PAAS), proposée par Siemens. MindSphere est basé sur la plateforme d’application éprouvée Siemens Mendix et applique des analyses avancées, l’intelligence artificielle et l’apprentissage automatique aux solutions IoT pour optimiser les performances de l’entreprise, de la périphérie au cloud.

MindSphere permet aux clients de créer des répliques numériques en boucle fermée des actifs de production physiques dans le domaine numérique. En analysant les données stockées en temps réel, les actifs de fabrication peuvent être pris en charge tout au long de leur cycle de vie, de la conception du produit et de la planification de la production à la mise en service et aux cycles ultérieurs d’exploitation et de maintenance. La figure 4 montre l’écosystème de la plate-forme MindSphere de Siemens.

Siemens MindSphere : Digitalize and Transform n’est qu’une partie d’une solution qui permet aux fabricants qui ont déjà mis en œuvre l’IIoT de passer à l’étape suivante en transformant davantage leurs modèles d’entreprise. Il permet aux fournisseurs d’actifs en tant que service (assets-as-a service) de renforcer et d’étendre leur engagement envers les clients sur la base d’optimisations des données réelles. MindSphere permet également aux clients de créer, tester et lancer facilement des applications IoT complexes et de procéder à des déploiements d’essai à l’échelle de l’entreprise sans impacter les calendriers de production actuels.

MindSphere peut prendre en charge un large éventail d’applications différentes, de l’usine numérique aux soins de santé en passant par les transports, l’énergie verte et les industries de transformation, comme l’illustre la figure 5.

FESTO Smartenance

Le maintien de la continuité des actifs et des processus de production est un aspect de plus en plus important des opérations de fabrication hautement efficaces d’aujourd’hui. Les pannes d’usine inattendues affectent les calendriers de production serrés, ont un impact sur les clients, provoquent des pertes matérielles et nuisent gravement à la réputation d’un fabricant. La technologie assiste désormais les équipes de maintenance des installations grâce à une gamme croissante de techniques sophistiquées de surveillance en fonction de l’état, de sorte que les ingénieurs peuvent programmer les réparations et les remplacements en fonction des temps d’arrêt prévus. Par exemple, les capteurs des nœuds périphériques fixés aux moteurs surveillent les vibrations et les algorithmes d’apprentissage automatique “écoutent” les anomalies qui indiquent les premiers signes potentiels de défaillance.

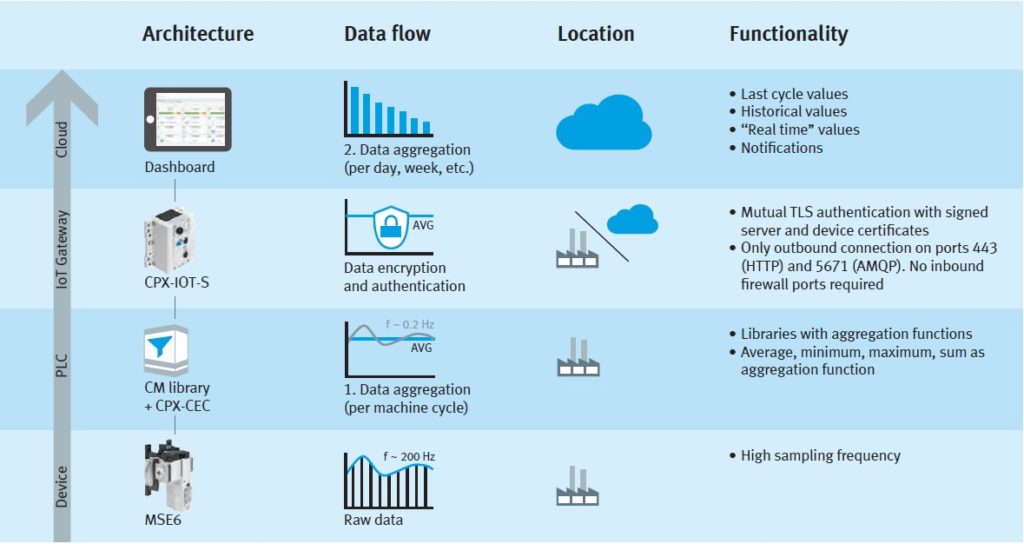

FESTO a été la première entreprise à introduire un appareil de terrain intelligent – le module d’efficacité énergétique MSE6-E2M – dans le système MindSphere via sa propre passerelle IoT CPX-IOT dans le cadre d’un projet d’essai.

Le projet a présenté au client une proposition pour une start-up simple, basée sur le cloud. Avec MindSphere, ces situations d’industrie 4.0 permettent d’analyser et, surtout, de combiner des données disparates.

Les solutions numériques de gestion de la maintenance, telles que Smartenance de FESTO, constituent un outil simple, mobile et efficace pour les équipes de maintenance. L’application Smartenance, basée sur un navigateur web, apporte de l’intelligence au flux de travail de maintenance, en informant les équipes de service de l’état de maintenance de l’ensemble de l’installation via un appareil mobile. Les diagrammes d’actifs pertinents, les programmes de maintenance, les ordres de travail et la répartition des tâches sont accessibles via l’application Smartenance, ce qui simplifie considérablement les activités de maintenance.

Omron permet la maintenance basée sur les données

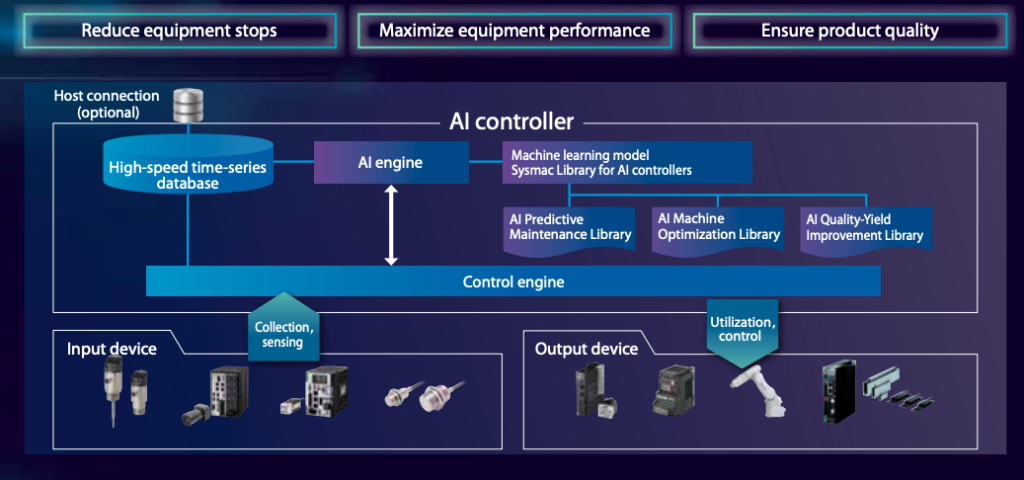

Omron utilise l’intelligence artificielle dans son système de contrôle d’automatisation des machines – voir figure 7.

Les algorithmes d’apprentissage automatique créent des projections de maintenance basées sur des flux de données en temps réel provenant de capteurs connectés aux actifs de production. Le contrôleur développe des modèles de comportement normal sur la base des modèles de données collectées, sans qu’une programmation préalable soit nécessaire. Cela permet de détecter les anomalies, ce qui facilite l’information immédiate des équipes de maintenance et la planification des ordres de travail. Les décisions de maintenance sont prises sur la base de données plutôt que selon une approche réactive. Les temps d’arrêt peuvent être minimisés en utilisant le contrôleur d’automatisation des machines IA d’Omron, améliorant ainsi l’efficacité de la production et réduisant les coûts de production perdus associés. En utilisant le contrôleur d’automatisation de machine AI d’Omron, les temps d’arrêt peuvent être minimisés, ce qui améliore l’efficacité de la production et réduit les coûts associés.

Pour les jumeaux numériques, il est essentiel de comprendre le comportement des actifs et les besoins de maintenance. La modélisation et la simulation des performances d’une installation pendant toute sa durée de vie prennent en compte tous les aspects de son exploitation, y compris la maintenance.

Les jumeaux numériques, la prochaine étape pour accroître l’efficacité de la production

Le secteur de la production industrielle évolue au rythme des progrès technologiques. Les transformations induites par l’industrie 4.0 et l’IIoT apportent déjà des gains d’efficacité opérationnelle importants aux propriétaires d’actifs et aux opérateurs de services. La mise en œuvre de la technologie des jumeaux numériques peut encore améliorer l’efficacité opérationnelle et l’agilité de la production.