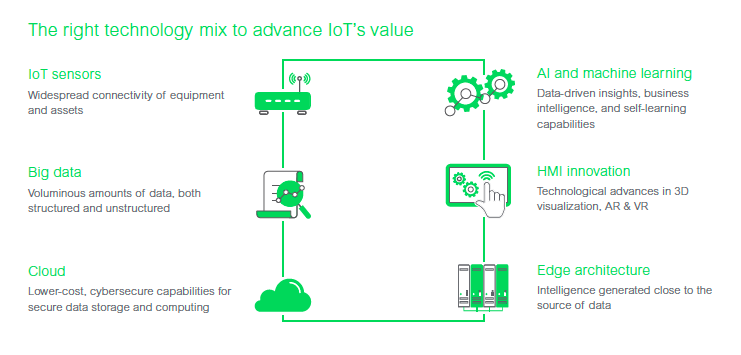

Produksjon utvikler seg stadig. Statlige initiativer, som Industry 4.0, er ansvarlig for å drive produksjonelle og operasjonelle effektivitetsforbedringer. Teknologi fra industrielle tings internett (IIoT) står bak mange av disse forbedringene. Med sensorer og akutatorer som implementeres gjennom industrielle prosesser og produksjonseienedeler, kan analyse og styringssystemer optimalisere individuelle prosesser og nå produksjonseffektivitet i sanntid. Ved å bruke intelligente og smarte sensorer blir maskinlæring og AI-teknologier en del av produksjon.

Med mer informasjon om hva som foregår på fabrikkgulvet, drar man nytte av bedriftsinnsikten som kommer med datainnsamlignen. Men det å forutse og simulere effektivitetsforbedring av fysiske eiendeler kan kun brukes så langt. Den siste trenden som lover å levere enda mer effektivitet er den digitale tvillingen.

Denne artikkelen forklarer hva en digital tvilling er, hva den kan levere og hvordan fabrikkhåndtering kan implementere en digital tvillingsløsning. Vi går gjennom flere løsninger fra ledende industrielle automasjonsleverandører for å gi dybde og innsikt for å kunne veilede lesere til å velge kritiske apsekter av en implementering av en digital tvilling.

Den digitale tvillings tidsalder

Endringer er ofte et resultat av teknologiske utviklinger. Endringer i hvordan en industri eller et marked opererer kan ofte ta en stund, men påvirkningen kan vare i flere år. Ta produksjonsindustrien som et eksempel. Det første steget mot datamaskinstyrt prosessautomasjon innebærte at sensorer og elektrisk opererte aktuatorer fikk plass blant produksjonsutstyr; det neste steget fører nettverksbehandlede produkter av tilhørende produksjonseiendeler sammen. Produksjonshåndtering kunne da overvåke og bestemme drift- og eiendelseffektivitet på behandlingsnivået.

For ti år siden kom den fjerde industrielle revolusjonen – Industry 4.0 – kombinert med utviklingen av industrielle tings internett (IIoT) for å bringe enda flere effektiviseringsforbedringer ved å bruke tilkoblede sensorer og styringssystemer. Dagens fabrikk er en mager og svært effektiv operasjon.

Som teknologier utvikler seg, vokser også muligheten for å presse mer effektivitet ut av operasjoner som allerede er svært effektive. Kunstig intelligenssystemer bruker maskinlæringsalgoritmer og batterifrie sensorer som allerede har begynt å regne seg gjennom havet av produksjonsdata i sanntid.

Et viktig aspekt som tidligere har manglet i produksjon er muligheten for å simulere og modellere produksjonseiendeler, prosesser og, i noen tilfeller, hele fabrikker. Som med alle typer systemer eller prosesser, enten det er operasjonell kostnadskalkulering eller en pakkemasking, kan en dypere forståelse av dets funksjoner avsløre mange nye innsikter for forbedringer og kommersielle fordeler.

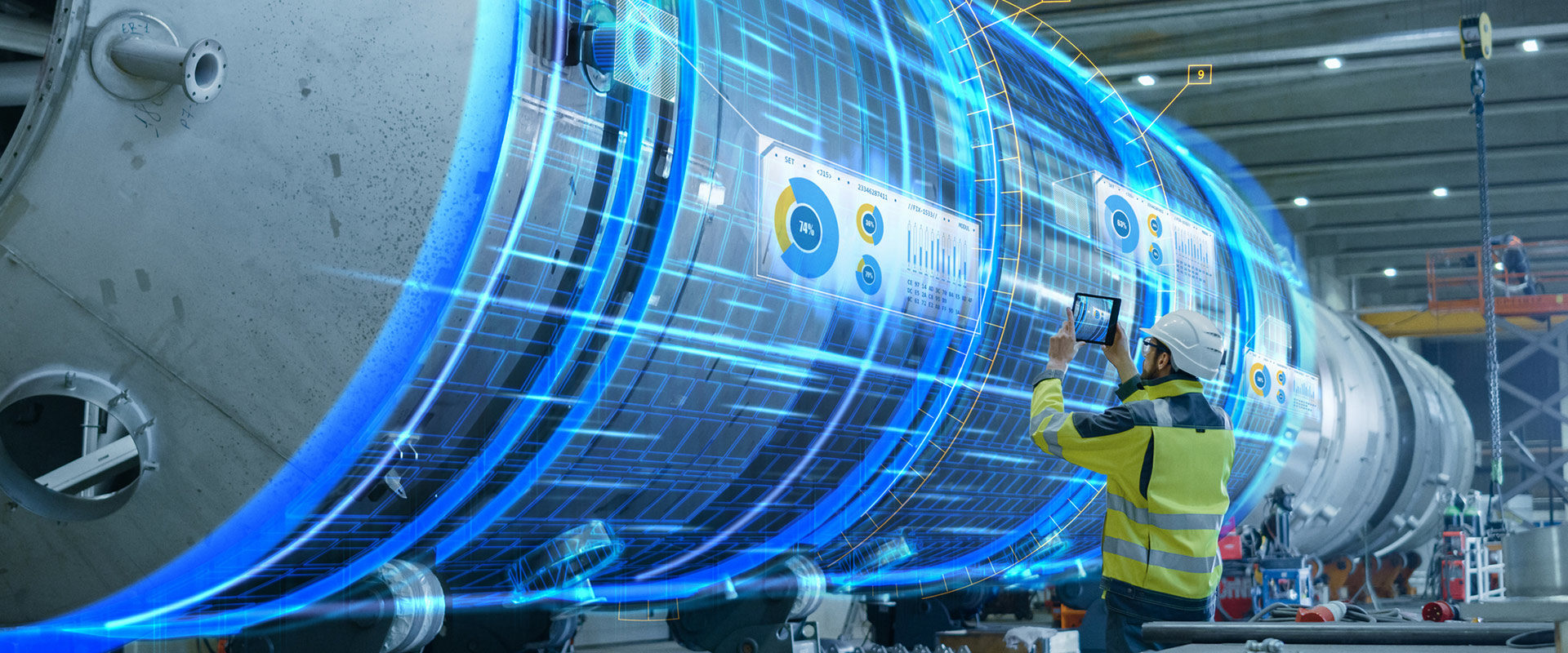

Konseptet om digitale tvillinger ble født for flere tiår siden og representerte en digital kopi av en prosess så operasjonen kunne simuleres og modelleres for budsjett- og planleggingsgrunner. Men, for å skape en digital eller en virituell representasjon av en fysisk produksjonseiendel trenger man utrolig store mengder data. Med utviklingen av Industry 4.0, IIot og nå AI, er det mulig å bruke digitale tvillinger i industrielle applikasjoner (se figur 1).

Hvilken verdi kan digitale tvillinger tilføre bedrifter?

En digital tvilling kan representere mye; det er et altomfattende begrep med et bredt definisjonsområde. Som vi allerede har gått gjennom kan det brukes om en prosess hvor maskineri og mennesker samarbeider og kommuniserer. Det kan også brukes om et system som, i denne konteksten, kan være et bagasjesystem på en flyplass eller individuelle objekter innen industriell automasjon. En robot, for eksempel. Teamene som er ansvarlig for designet av roboten bruker en digital tvilling av deres produkt for å guide fremtidelig utvikling operasjon.

Hva du nå enn lager en digital tvilling av er sjansene at den vil gi innblikk du aldri kunne fått på en annen måte. En digital tvilling er en virituell representasjon fordi den er laget av programvarer som bruker mye data. Fra et annet perspektiv kan den også se ut som et matematisk modell som gjør det mulig å simulere et fysisk objekt.

Selv om digitale tvillinger har muligheter for simulasjon og modellering kan de også avsløre flere innblikk som er til fordel for prosesser og operasjoner. En digitale tvilling er det endelige målet; en kontinuerlig læringsplattform eller -rammeverk som en bedrift kan bruke for å assistere i drift av en prosess, funksjonen til et produkt eller et resultat som påvirker hele systemet. Og alt er basert på sanntidsdata.

Bedriftsresultater kan være brede og varierte, fra økt produktivitet til optimalisering av produksjonsprosesser og forbedret sikkerhet ved å forvente og forhindre ulykker. Innblikk kan være til nytte for eieren av den digitale tvillingen og andre tjenesteleverandører hvor tjenestelevering, samt reduksjon av risiko og dyr nedetid.

Digitale tvillinger har også en rolle innen opplæring, og kan hjelpe nye ansatte å forstå hvordan en prosess fungerer og hvordan underprosesser kommuniserer i et trygt miljø. I planleggingsfasen av nye produksjonsanlegg kan digitale tvillinger forenkle utviklingen av nye metoder og fabrikkimplementasjoner.

Kom igang med en digital tvilling

De fleste eksperter understreker verdien av et samarbeid med en relevant og respektert industrileverandør for å veilede deg gjennom begynnelsesfasen av denne type tilnærming. Det er mye man må tenke over og noe av det første man må bestemme er hvor starter man, med produksjonslinjen eller en individuell eiendel? Hovedfaktorer som hvilken data du allerede har og om du allerede har tatt i bruk AI eller maskinlæringssystemer er alle viktige.

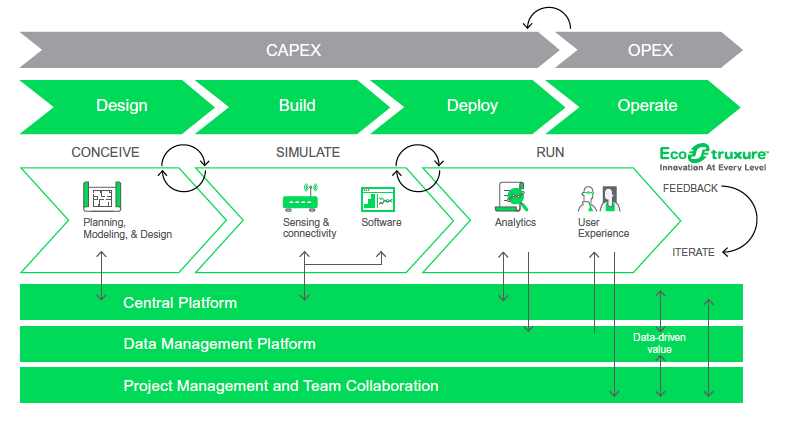

Schneider Electric Ecostruxure rammeverk

Schneider Electric, for eksempel, har utviklet et eget økosystem-rammeverk (se figur 2) som dekker hele livssyklusen til en eiendel for å bestemme hvordan dataen håndteres.

Siemens MindSphere

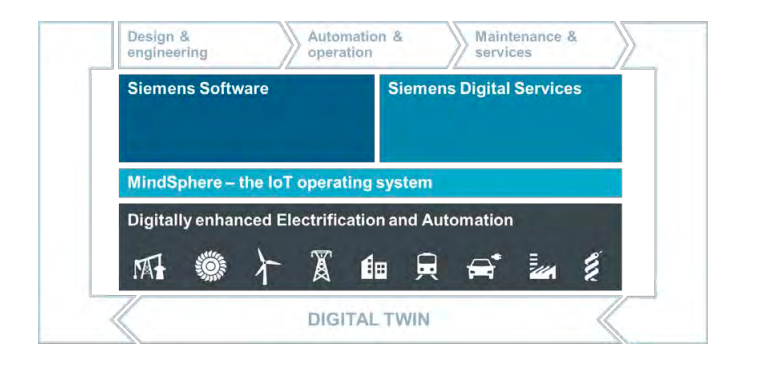

MindSphere er en omfattende nettskybasert industriell IoT som plattform som tjeneste-løsning (PaaS) fra Siemens. MindSphere er bygget på den utprøvde plattformen Siemens Mendix og tar i bruk avanserte analyser, AI og maskinlæring med IoT-løsninger for å optimalisere din operasjon fra kanten til nettskyen.

MindSphere gir kunder muligheten til å lage digitale kopier med lukkede løkker av fysiske produksjonseiendeler i et digitalt domene. Analyse av lagret data og sanntidsdata gjør det mulig å støtte produksjonseiendeler gjennom livssyklusen deres, fra produktdeisgn til produksjonsplanlegging igangsetting og videre til operasjon og vedlikehodssykluser. Figur 4 viser økosystemet til Siemens MindSphere-plattformen.

Siemens MindSphere: Digitalisering- og transformasjonstjenester er kun én del av den totale løsnigen som lar produsenter som allerede har tatt i bruk IIoT ta det neste steget videre for å endre bedriftsmodellene deres. Dette lar leverandører av eiendel-som-tjeneste styrke og utvide kundedeltakelsen basert på dataoptimaliseringer i sanntid. MindSphere gjør det også enklere for kunder å utvikle, teste og drifte kompliserte IoT-applikasjoner og prøveperioder på tvers av bedriften uten at det påvirker gjeldende tidsskjema.

MindSphere kan støtte et bredt utvalg av ulike applikasjoner, fra digital fabrikk, transport, grønn energi, prosessindustrier til helseomsorg, som illustrert i figur 5.

FESTO Smartenance

Å sørge for en smidig drift av produksjonseiendeler og prosesser er et viktig aspekt i dagens effektive produksjonsoperasjon. Uforutsette svikt i produksjon kan påvirke fulle tidsskjema, påvirke kunder, resultere i sløsing av materialer og ødelegge produsentens omdømme. Teknologi kan nå hjelpe vedlikeholdsteam med sofistikerte forholdsbestemte overvåkingsteknikker slik at ingeniører kan planlegge reparasjon og utbytting av utstyr som passer med planlagte nedetidperioder. For eksempel, edge node-sensorer som er festet til motorer overvåker vibrasjonsignaturer og maskinlæringsalgoritmer ‘er på utkikk’ etter avvik som kan indikere tegn på potensielle svikt.

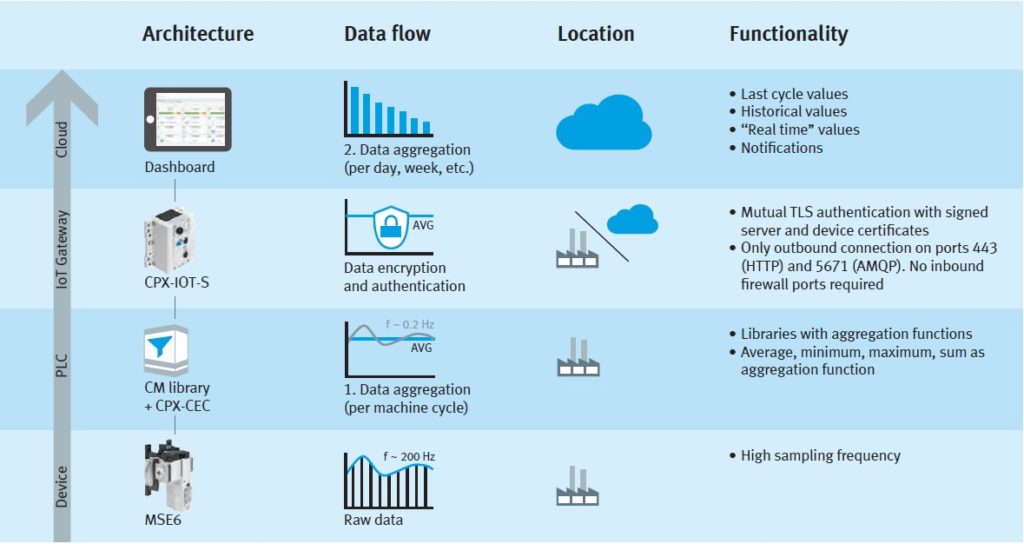

FESTO var det første selskapet som innarbeidet et smartfeltenhet, den energieffektive modulen MSE6-E2M, i MindSphere via en egen IoT-gateway, CPX-IOT, som en del av et prøveprosjekt.

Prosjektet presenterte en enkel nettskybasert oppstart for kunden. I MindSphere har Industry 4.0 gjort det mulig å analysere og kombinere uensartet data.

Håndteringsløsninger for digitalt vedlikehold, som Smartenance fra FESTO, er et enkelt, mobilt og effektivt verktøy. Smartenance er en nettleserbasert applikasjon som tilfører intelligens til vedlikeholdets arbeidsflyt, og holder vedlikeholdsteam informert om vedlikeholdsstatusen for en fabrikk på en mobil enhet. Man har tilgang på grunnleggende eiendelstegninger, vedlikeholdsplaner, arbeidsordre og oppgaveutdeling gjennom Smartenence, noe som forenkler vedlikeholdsoperasjoner.

Omron bidrar til datadrevent vedlikehold

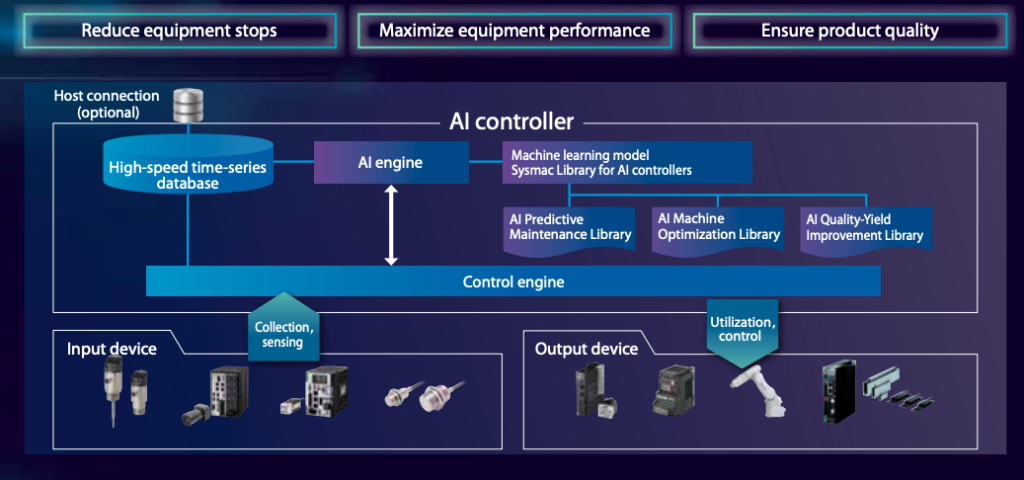

Omron bruker kunstig intelligens i sin AI Machine automasjonskontroller (se figur 7).

Maskinlæringsalgoritmer bygger vedlikeholdsprognoser fra sanntidsdatastrømmer fra sensorer som er festet til produksjonseiendelene. Kontrolleren etablerer normal atferdsmønster fra samlede datamønster uten å trenge spesiell programmering. Denne tilnærmingen oppdager avvik så vedlikeholdsteam umiddelbart kan informeres og arbeid kan planlegges. Data driver vedlikeholdsbestemmelser og ikke en reaktiv tilnærming. Nedetid kan begrenses ved å bruke Omron AI Machine automasjonskontroller, produksjonseffektivisering kan forbedres og tapte produksjonskostnader kan reduseres. Eindelsvedlikehold planlegges når det trengs.

Å forstå eiendelsatferd og vedlikeholdsbehov er grunnleggende for digitale tvillinger. Modellering og simulering av livssyklusoperasjonen til en eiendel tar hensyn til alle aspekter av ytelsen, vedlikehold inkludert.

Digitale tvillinger – det neste steget for forbedret produksjonseffektivitet

Det industrielle produksjonslandskapet fortsetter å utvikle seg i takt med innovasjoner i teknologien. Effektene av endringer takket være Industry 4.0 og IIoT leverer allerede betydelig operasjonsforbedringer for eiendelseiere og tjenesteoperatører. Implementasjon av digitale tvillinger presser operasjonell effektivisering og produksjon enda lenger.