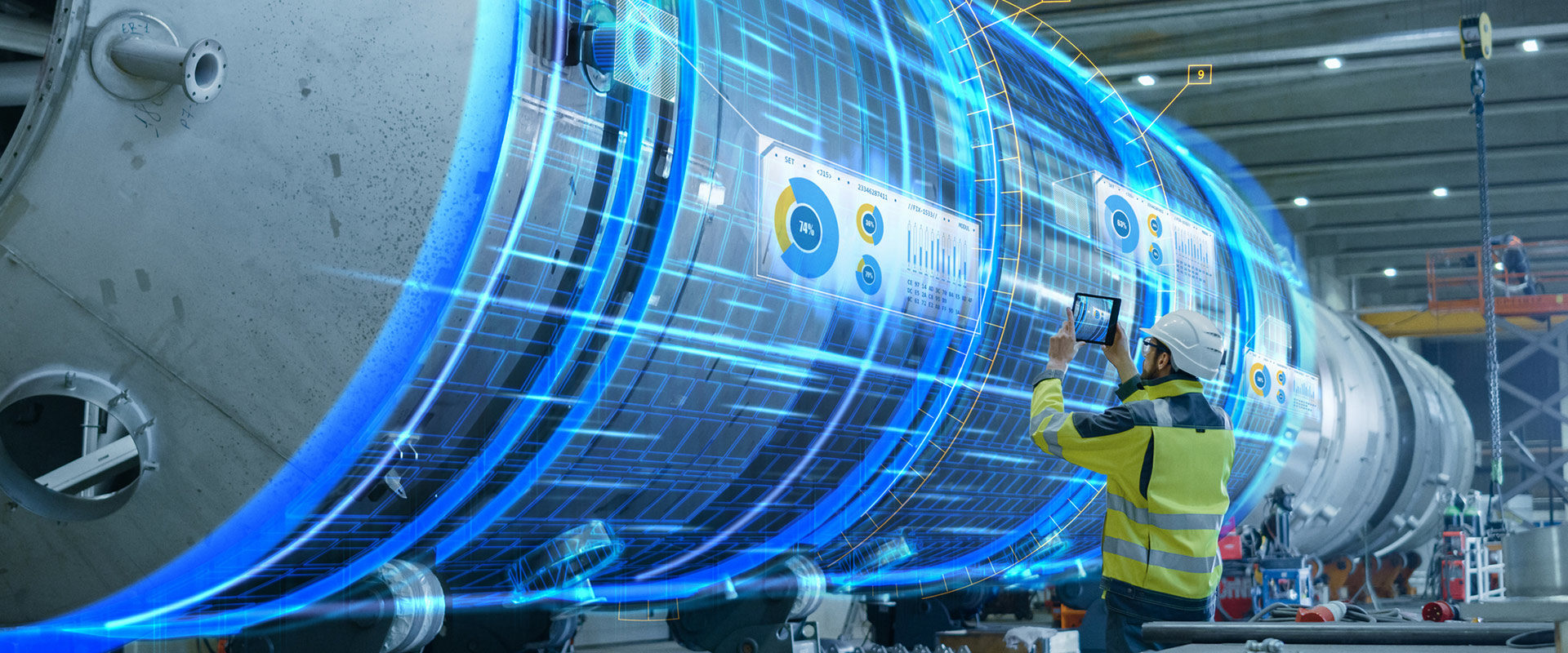

Sektor produkcyjny stale przechodzi znaczące zmiany. Inicjatywy rządowe, takie jak Przemysł 4.0, przyczyniają się do zwiększenia wydajności produkcji i usprawnień operacyjnych. Wiele procesów i udoskonaleń z zakresu automatyzacji jest realizowanych z wykorzystaniem technologii przemysłowego Internetu rzeczy (IIoT). Dzięki zastosowaniu czujników i elementów wykonawczych w procesach przemysłowych i środkach produkcji, systemy analizy i sterowania mogą optymalizować poszczególne procesy i osiągać wydajność produkcji w czasie rzeczywistym. Wdrażanie inteligentnych czujników wiąże się również z wprowadzeniem do produkcji technologii uczenia maszynowego i sztucznej inteligencji.

Dysponując większą ilością danych na temat tego, co dzieje się na hali produkcyjnej, zarząd zakładu może dokonywać wnikliwych analiz. Jednak przewidywanie i symulowanie dalszej potencjalnej poprawy wydajności urządzeń fizycznych jest możliwe tylko do pewnego stopnia. Najnowszym trendem, który ma zapewnić jeszcze większą wydajność produkcji, jest cyfrowy bliźniak.

W niniejszym artykule wyjaśniamy, czym jest cyfrowy bliźniak, jakie są jego zalety i jak można go wdrożyć w zakładach produkcyjnych. Przedstawiamy również szereg rozwiązań proponowanych przez największych dostawców automatyki przemysłowej, aby pogłębić wiedzę i pomóc czytelnikom w wyborze krytycznych aspektów wdrożenia rozwiązania cyfrowego bliźniaka.

Era cyfrowego bliźniaka

Wynikiem postępu technologicznego są często zmiany. Proces wprowadzania zmian w sposobie funkcjonowania danej branży lub rynku może zająć trochę czasu, ale na przestrzeni lat ich oddziaływanie może mieć ogromne znaczenie. Wystarczy spojrzeć na przemysł wytwórczy. Początkowo w procesie automatyzacji procesów sterowanym komputerowo w różnych urządzeniach produkcyjnych montowano czujniki i siłowniki elektryczne, a następnie łączono w sieć grupy powiązanych ze sobą środków produkcyjnych. W ten sposób można było monitorować i określać efektywność operacyjną oraz wydajność aktywów na poziomie procesu.

Dziesięć lat temu czwarta rewolucja przemysłowa, Przemysł 4.0, połączona z rozwijającym się przemysłowym Internetem rzeczy (IIoT) zwiastowała jeszcze większą poprawę wydajności dzięki zastosowaniu połączonych czujników i systemów sterowania. Dzisiejsza fabryka staje się szczupłą, wydajną i wysoce efektywną operacją.

Wraz z rozwojem technologii rosną możliwości zwiększenia wydajności i tak już efektywnego działania. Systemy sztucznej inteligencji wykorzystujące algorytmy uczenia maszynowego oraz czujniki niewymagające zasilania bateryjnego już teraz zaczynają analizować w czasie rzeczywistym ogromne ilości danych produkcyjnych.

Jednym z brakujących aspektów pracy właścicieli zakładów była możliwość symulowania i modelowania zasobów produkcyjnych, procesów, a nawet pracy całej fabryki. Tak jak w przypadku każdego systemu lub procesu, od kalkulacji kosztów operacyjnych po maszynę pakującą, głębsze zrozumienie jego funkcji może być źródłem wielu wskazówek dotyczących potencjalnych usprawnień i korzyści komercyjnych.

Pojęcie cyfrowego bliźniaka powstało kilkadziesiąt lat temu jako cyfrowa replika procesu, dzięki której można było symulować i modelować jego działanie na potrzeby budżetowania i planowania. Jednak stworzenie cyfrowej lub wirtualnej reprezentacji fizycznego zasobu produkcyjnego wymaga ogromnych ilości danych. Wraz z rozwojem Przemysłu 4.0, IIoT, a obecnie AI, możliwe jest stworzenie cyfrowego bliźniaka na potrzeby zastosowań przemysłowych (patrz rys.1).

Biznesowa wartość cyfrowych bliźniaków

Cyfrowy bliźniak to bardzo szeroki termin, który może obejmować wiele zjawisk. Może odnosić się do procesu obejmującego przepływy pracy maszyn i interakcji międzyludzkich. Określenie to odnosi się również do systemu, który w tym kontekście może być operacją obsługi bagażu na lotnisku lub pojedynczym elementem automatyki przemysłowej, na przykład robotem. Zespoły projektujące roboty wykorzystują cyfrowego bliźniaka swojego produktu, aby ułatwić kierowanie dalszym rozwojem i eksploatacją przyszłych robotów.

Niezależnie od tego, co zostanie stworzone na podstawie cyfrowego bliźniaka, najprawdopodobniej dostarczy on informacji, których nie można uzyskać w żaden inny sposób. Cyfrowy bliźniak jest wirtualną reprezentacją, ponieważ jest tworzony przez oprogramowanie na podstawie ogromnej ilości danych. Z drugiej strony można powiedzieć, że jest to model matematyczny, który umożliwia symulację fizycznego przedmiotu.

Chociaż bliźniaki cyfrowe oferują możliwości symulacji i modelowania, mogą też dostarczyć o wiele więcej istotnych informacji, które będą przydatne w procesach i ich funkcjonowaniu. Cyfrowy bliźniak to końcowy cel; jest to platforma lub model ciągłego uczenia się, na których bazie firma może realizować proces, funkcję produktu lub wynik dla całego systemu – wszystko to w oparciu o dane ze świata rzeczywistego.

Efekty mogą być bardzo zróżnicowane, od zwiększenia wydajności produkcji i poprawę bezpieczeństwa poprzez przewidywanie zdarzeń i zapobieganie im. Wnioski mogą przynieść korzyści zarówno właścicielowi cyfrowego bliźniaka, jak i wszystkim podmiotom świadczącym usługi, ograniczającym ryzyko i redukującym kosztowne przestoje.

Cyfrowe bliźniaki wykorzystywane są również w szkoleniach, pomagając nowym pracownikom w pełni zrozumieć działanie procesu i wzajemne oddziaływanie podprocesów w bezpiecznym środowisku. Podczas planowania nowych zakładów produkcyjnych dostęp do cyfrowych bliźniaków może usprawnić etap opracowywania nowych metod i wdrażania nowych urządzeń.

Jak zacząć korzystać z cyfrowych bliźniaków

Eksperci podkreślają zalety współpracy z odpowiednim i szanowanym dostawcą usług, który poprowadzi klienta przez wczesne etapy wdrażania koncepcji cyfrowego bliźniaka. Na początku należy rozważyć szereg kwestii. Pierwszą z nich jest to, od czego zacząć – od linii produkcyjnej czy od pojedynczych urządzeń. Do najważniejszych czynników należy to, jakie dane są już dostępne i czy wdrożono już jakieś systemy sztucznej inteligencji lub uczenia maszynowego.

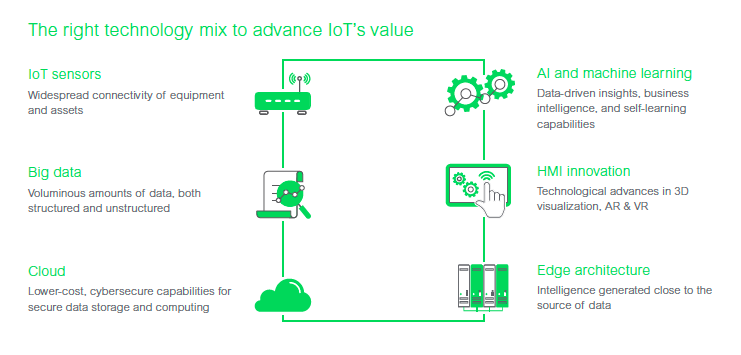

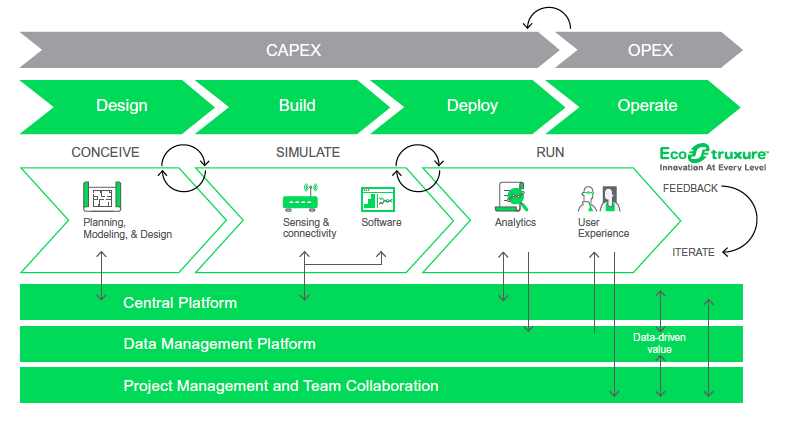

Struktura Ecostruxure firmy Schneider Electric

Firma Schneider Electric opracowała schemat ekosystemu (patrz rys. 2), który obejmuje cały cykl eksploatacji aktywów i określa sposób zarządzania danymi.

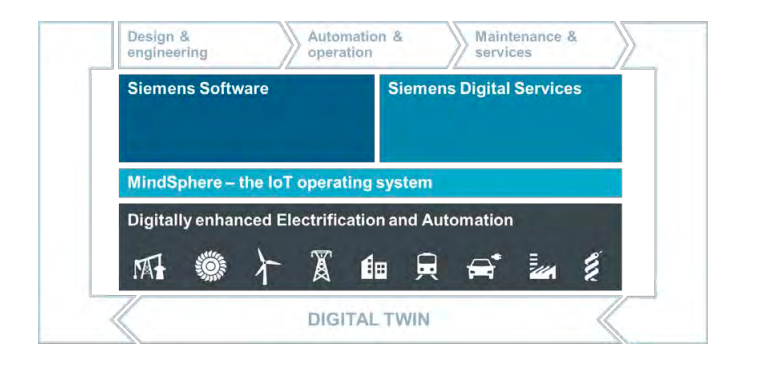

Siemens MindSphere

MindSphere to kompleksowe, oparte na chmurze rozwiązanie przemysłowe IoT w formie platformy jako usługi (PaaS) oferowane przez firmę Siemens. MindSphere opiera się na sprawdzonej platformie aplikacyjnej Siemens Mendix i wykorzystuje zaawansowaną analitykę, sztuczną inteligencję oraz uczenie maszynowe w rozwiązaniach IoT, aby zoptymalizować działanie przedsiębiorstwa od krawędzi do chmury.

MindSphere pozwala klientom na tworzenie cyfrowych replik fizycznych aktywów produkcyjnych w domenie cyfrowej w zamkniętej pętli. Analizując przechowywane dane w czasie rzeczywistym, można wspierać zasoby produkcyjne w całym cyklu ich życia, począwszy od projektowania produktu, poprzez planowanie produkcji, aż po uruchomienie i dalsze cykle eksploatacji i utrzymania. Na rysunku 4 przedstawiono ekosystem platformy Siemens MindSphere.

Siemens MindSphere: Digitalize and Transform to tylko jedna część rozwiązania, pozwalająca producentom, którzy wdrożyli już IIoT, zrobić kolejny krok w dalszym przekształcaniu swoich modeli biznesowych. Umożliwia ona dostawcom usług typu aktywa jako usługi (ang. asset-as-a-service) wzmocnienie i rozszerzenie zaangażowania klientów w oparciu o optymalizację danych rzeczywistych. MindSphere ułatwia również klientom tworzenie, testowanie i uruchamianie złożonych aplikacji IoT oraz przeprowadzanie próbnych wdrożeń w całej firmie bez wpływu na bieżące harmonogramy produkcji.

MindSphere może obsługiwać wiele różnych klas aktywów – od cyfrowej fabryki, przez transport, zieloną energię, przemysł przetwórczy, po opiekę zdrowotną, jak pokazano na rysunku 5.

FESTO Smartenance

Zachowanie ciągłości aktywów i procesów produkcyjnych jest coraz ważniejszym aspektem współczesnych, wysoce efektywnych działań produkcyjnych. Niespodziewane awarie instalacji wpływają na napięte harmonogramy produkcji, mają wpływ na klientów, powodują straty materiałowe i poważnie szkodzą reputacji producenta. Dzisiejsza technologia dostarcza zespołom utrzymania ruchu coraz szerszy wachlarz zaawansowanych technik monitorowania stanu technicznego, umożliwiających planowanie napraw i wymiany urządzeń w celu dostosowania ich do planowanych okresów przestoju. Na przykład, czujniki węzłów brzegowych umieszczone na silnikach monitorują sygnatury drgań, a algorytmy uczenia maszynowego wyłapują anomalie wskazujące na potencjalne wczesne oznaki awarii.

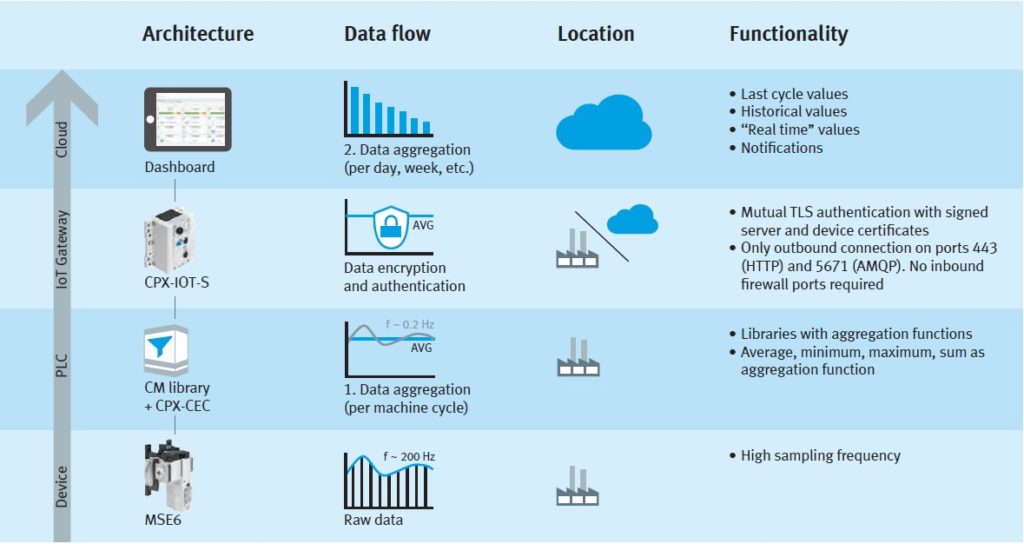

Firma FESTO była pierwszą, która w ramach projektu próbnego wprowadziła do systemu MindSphere inteligentne urządzenie terenowe – moduł efektywności energetycznej MSE6-E2M – za pośrednictwem własnej bramy IoT CPX-IOT.

W ramach projektu zaprezentowano klientowi propozycję prostego, opartego na chmurze start-upu. W MindSphere takie rozwiązania z zakresu Przemysłu 4.0 umożliwiają analizę i, co ważniejsze, łączenie różnych danych.

Cyfrowe rozwiązania z zakresu zarządzania utrzymaniem ruchu, takie jak Smartenance firmy FESTO, stanowią proste, mobilne i wydajne narzędzie. Aplikacja Smartenance, działająca w oparciu o przeglądarkę internetową, wnosi inteligencję do przepływu pracy związanego z utrzymaniem ruchu, informując zespoły serwisowe o stanie utrzymania całego obiektu za pomocą urządzenia mobilnego. Za pośrednictwem aplikacji Smartenance można uzyskać dostęp do istotnych schematów środków trwałych, planów konserwacji, zleceń roboczych i przydziału zadań, dzięki czemu znacznie upraszcza się czynności konserwacyjne.

Omron umożliwia utrzymanie ruchu w oparciu o dane

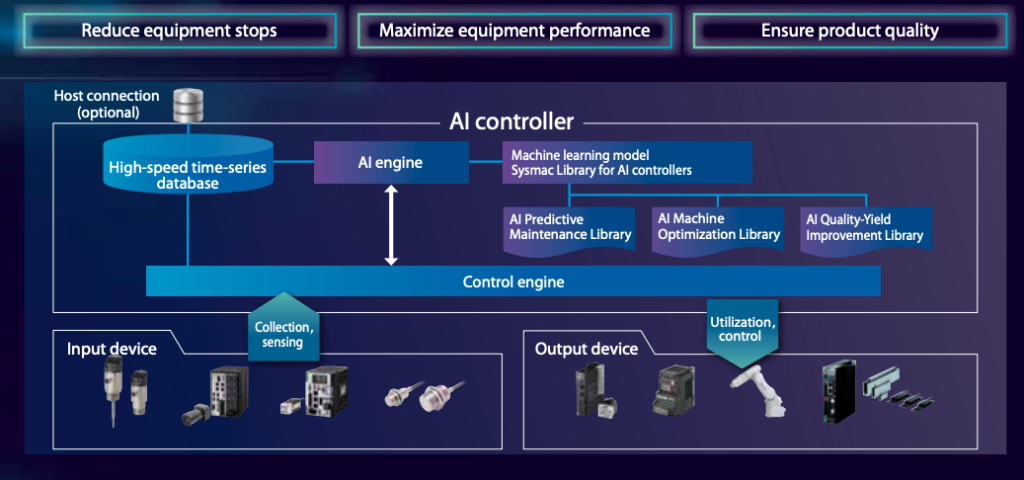

W sterowniku automatyki maszyn AI firma Omron zastosowała sztuczną inteligencję (patrz rys. 7).

Algorytmy uczenia maszynowego tworzą prognozy konserwacji na podstawie strumieni danych w czasie rzeczywistym pochodzących z czujników podłączonych do aktywów produkcyjnych. Sterownik opracowuje wzorce normalnego zachowania na podstawie zebranych wzorców danych, bez konieczności uprzedniego programowania. Pozwala to wykrywać anomalie, co z kolei ułatwia natychmiastowe informowanie zespołów utrzymania ruchu i planowanie zleceń roboczych. Decyzje dotyczące utrzymania ruchu podejmowane są na podstawie danych, a nie w oparciu o podejście reaktywne. Dzięki zastosowaniu sterownika Omron AI Machine Automation Controller można zminimalizować przestoje, poprawiając wydajność produkcji i zmniejszając związane z nią koszty. Konserwacja aktywów jest wykonywana w razie potrzeby, a nie rutynowo lub wtedy, gdy personel konserwacyjny uzna, że może być konieczna.

W przypadku bliźniaków cyfrowych kluczowe znaczenie ma zrozumienie zachowania aktywów i wymagań w zakresie konserwacji. Modelowanie i symulacja działania całego okresu eksploatacji danego obiektu uwzględnia każdy aspekt jego działania, w tym również konserwację.

Cyfrowe bliźniaki, czyli kolejny krok do zwiększenia wydajności produkcji

Branża produkcji przemysłowej rozwija się wraz z postępem technologicznym. Przemiany wywołane przez Przemysł 4.0 i IIoT już teraz przynoszą właścicielom aktywów i operatorom usług znaczącą poprawę efektywności działania. Wdrożenie technologii cyfrowych bliźniaków może jeszcze bardziej zwiększyć efektywność operacyjną i sprawność produkcji.